Comparación entre moldeo bi-material, multi-shot y sobremoldeo para piezas plásticas

El moldeo por inyección de plástico produce piezas plásticas al inyectar plástico fundido en una cavidad de molde. En el moldeo de dos disparos, dos plásticos diferentes se inyectan en secuencia en un mismo molde para crear una pieza de dos materiales o dos colores. El moldeo de múltiples disparos inyecta tres o más disparos de plástico en un solo molde para crear piezas con múltiples materiales o colores. El sobremoldeo implica inyectar un material sobre una pieza preformada ya colocada en el molde, combinando dos materiales en una sola pieza. El moldeo de múltiples disparos y el sobremoldeo combinan diferentes propiedades como flexibilidad, resistencia y textura en una sola pieza. Aumentan la libertad de diseño pero requieren herramientas más complejas que el moldeo por inyección estándar.

Moldeo por inyección

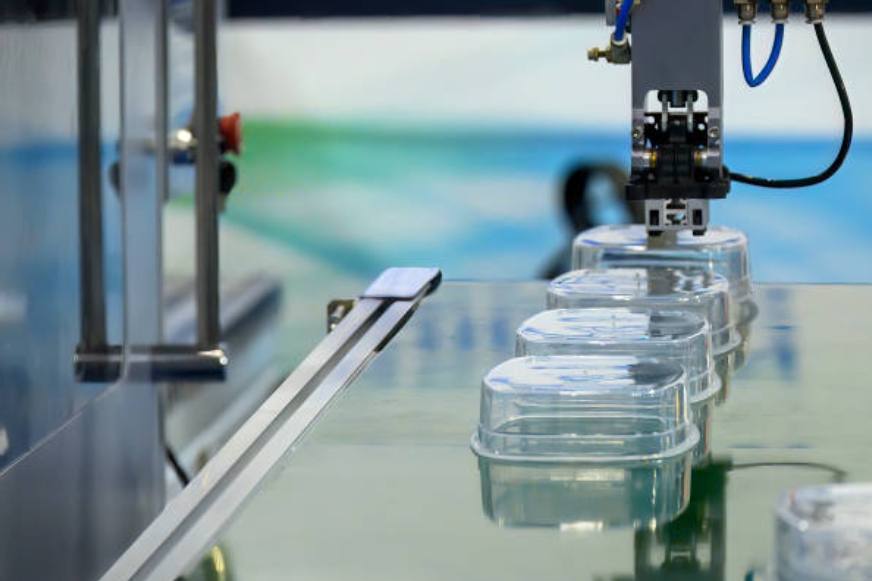

El moldeo por inyección es un proceso típico de fabricación para producir piezas plásticas en grandes volúmenes. El proceso principal de moldeo por inyección de plástico implica fundir el material plástico en líquido e inyectarlo a alta presión en la cavidad del molde. El plástico se enfría y solidifica dentro del molde, tomando la forma de la cavidad.

El proceso comienza alimentando pequeñas materias primas plásticas en una tolva que alimenta la máquina de moldeo por inyección. Los pellets se funden dentro de un barril calefaccionado utilizando calentadores y tornillos giratorios. Una vez fundido, el plástico se inyecta a través de una boquilla en la cavidad del molde con una unidad de cierre que mantiene el molde cerrado bajo presión.

Dentro del molde, canales cortados permiten que un refrigerante circule y solidifique el plástico. Una vez enfriado, el molde se abre y la pieza plástica terminada se expulsa. Luego, el molde se cierra y el ciclo se repite.

El moldeo por inyección es conocido por su velocidad, repetibilidad y capacidad para producir geometrías complejas de manera eficiente. Las piezas tienen tolerancias ajustadas y bajas tasas de desperdicio. Aunque los moldes de inyección tienen altos costos iniciales, el moldeo por inyección tiene un bajo costo por pieza en altos volúmenes, lo que lo hace ideal para producción en masa.

Moldeo por inyección de dos disparos

El moldeo por inyección de dos disparos, también conocido como moldeo 2K o moldeo por inyección de dos colores, es un proceso de moldeo plástico que combina dos materiales plásticos diferentes en una sola pieza.

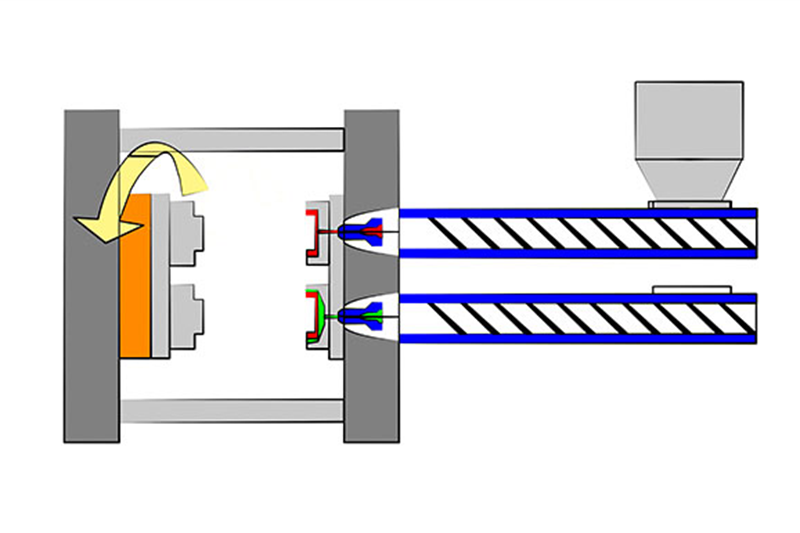

En este proceso, dos materiales plásticos separados se inyectan secuencialmente en la misma cavidad del molde. El primer disparo forma la parte central; el segundo disparo moldea un segundo material sobre el núcleo. Los dos materiales se unen mediante difusión térmica y molecular, creando un componente de dos materiales o dos colores con propiedades únicas.

Para mantener los dos materiales fundidos separados, el moldeo de dos disparos requiere máquinas y moldes de moldeo por inyección especializados con dos cilindros y sistemas de boquillas separados. Combina las ventajas de dos plásticos, como polímeros flexibles y rígidos, en una sola pieza.

Los beneficios del moldeo de dos disparos incluyen flexibilidad de diseño, ensamblaje consolidado de piezas, rentabilidad y la capacidad de lograr combinaciones de características como agarres de tacto suave o sellos de goma adheridos a plástico rígido. El moldeo de dos disparos es ideal para productos complejos con efectos decorativos como paneles de control, molduras automotrices, dispositivos médicos y bienes de consumo.

Ventajas y desventajas del moldeo por inyección de dos disparos

El moldeo de dos disparos ofrece ventajas únicas, pero requiere mayor inversión y experiencia en el proceso que el moldeo por inyección convencional de un solo disparo.

Ventajas:

Combina dos materiales en una pieza, eliminando el ensamblaje

Permite piezas de múltiples colores y materiales

Reduce costos en comparación con ensamblar dos piezas

Ofrece flexibilidad de diseño no posible con un solo material

Automatiza el proceso de sobremoldeo

Fuerte unión entre dos materiales

Permite mezclar propiedades diferentes como rígido/flexible

Oculta uniones visibles entre materiales

Calidad y confiabilidad consistentes

Desventajas:

Costos de herramienta más altos que el moldeo de un solo disparo

Procesos más complejos que requieren equipos especializados

Necesita experiencia extensa para diseñar y producir

Limitaciones en combinaciones de materiales basadas en unión y viscosidad

Requiere presiones más altas que el moldeo de un solo disparo

Tiempos de ciclo más lentos debido a múltiples inyecciones

Tasa de desperdicio más alta si el proceso no está optimizado

Difícil combinar más de dos materiales

Puede ocurrir separación de materiales si la unión es pobre

Se debe equilibrar la tasa de contracción de los dos plásticos

Moldeo por inyección de múltiples disparos

El moldeo por inyección de múltiples disparos implica inyectar dos o más materiales plásticos diferentes secuencialmente en una sola cavidad del molde para producir piezas plásticas complejas de múltiples materiales en un solo disparo.

En un proceso de múltiples disparos, el molde tiene múltiples boquillas que inyectan en la misma cavidad en diferentes momentos. El primer disparo de plástico fundido se inyecta y se deja endurecer parcial o completamente. Luego, un segundo disparo de un material diferente se inyecta contra el primero, seguido de más inyecciones según sea necesario.

El moldeo de múltiples disparos requiere máquinas especializadas con unidades de inyección adicionales y sistemas de canales calientes complicados para entregar las fundiciones separadas. Cada material debe ser compatible con los demás y tener características de unión adecuadas.

El proceso de múltiples disparos permite combinar tres o más materiales plásticos en una sola pieza. Proporciona flexibilidad de diseño para integrar diferentes propiedades, colores, acabados y funciones en un solo componente. Las piezas de múltiples materiales pueden integrar agarres suaves, sellos, empaques, bisagras y lentes transparentes en una sola pieza moldeada.

El moldeo de múltiples disparos consolida los procesos de ensamblaje, reduce la mano de obra y mejora la durabilidad en comparación con ensamblajes de múltiples piezas. Es ideal para productos complejos como molduras interiores de automóviles, electrónica de consumo, dispositivos médicos y piezas industriales. Sin embargo, los moldes y equipos son complejos, requiriendo una experiencia significativa.

Ventajas y desventajas del moldeo por inyección de múltiples disparos

El moldeo de múltiples disparos puede producir piezas innovadoras de múltiples materiales, pero requiere procesos muy complejos y costos iniciales altos en comparación con el moldeo por inyección estándar. Ventajas:

Combina tres o más materiales en una sola pieza

Logra efectos complejos multi-materiales y multicolores

Consolida ensamblajes complejos en un solo componente

Reduce costos de fabricación en comparación con ensamblar varias piezas

Proporciona flexibilidad única de diseño e innovación de producto

Permite combinar materiales incompatibles en un solo producto

Mejora la resistencia de unión entre diferentes materiales

Automatiza operaciones de sobremoldeo y ensamblaje

Calidad y consistencia superiores frente al ensamblaje separado

Desventajas:

Alta inversión inicial en moldes y equipos complejos

Requiere experiencia avanzada en diseño de proceso y moldes

Necesita optimización significativa para compatibilidad de materiales

Tiempo de ciclo más lento debido a múltiples inyecciones

Tasa de desperdicio más alta si no está optimizado

Limitaciones en combinaciones de materiales basadas en unión

Difícil combinar más de cinco materiales diferentes

Muy costoso modificar o cambiar moldes

Costos de mantenimiento más altos para sistemas complejos

Necesita equilibrar las tasas de contracción de todos los materiales

Puede ocurrir separación de materiales si la unión es pobre

Sobremoldeo

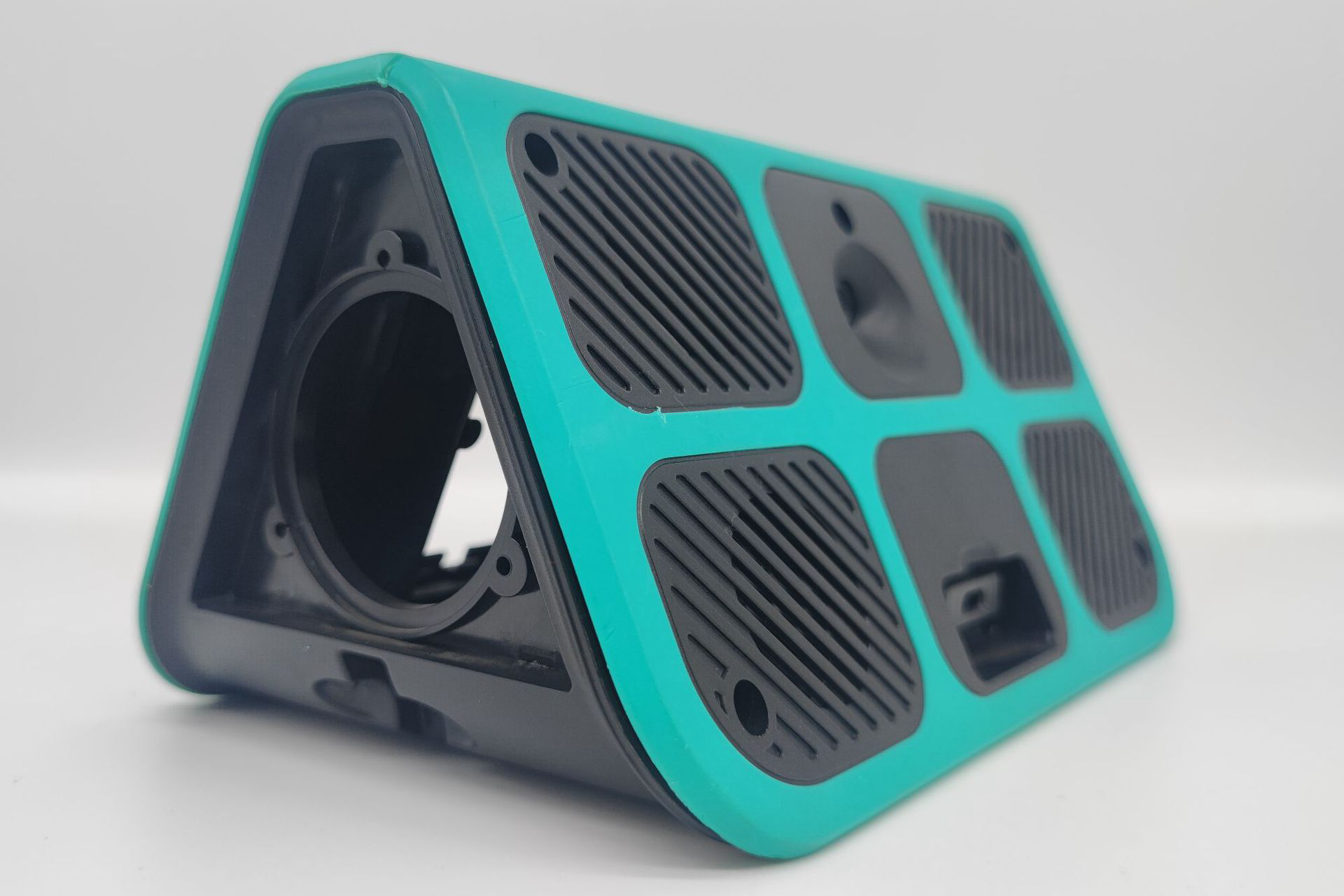

El sobremoldeo es un proceso de moldeo plástico en el que un material se moldea sobre un segundo material preformado. Combina dos componentes diferentes en una sola pieza.

El proceso comienza con el moldeado del primer material para crear el componente central. Esto se conoce como sustrato o pieza sustrato.

Luego, el sustrato se carga en una segunda cavidad del molde donde se inyecta el segundo material para formar una capa externa alrededor del sustrato. Esto se conoce como sobremoldeo.

Los dos materiales se unen para crear la pieza final sobremoldeada. El sustrato proporciona la resistencia central mientras que el sobremoldeo ofrece una superficie para agarre, sello, junta o un atractivo estético.

El sobremoldeo permite la combinación de diferentes propiedades, como polímeros rígidos y flexibles, en una sola pieza. Elimina la necesidad de ensamblar componentes separados con sujetadores o adhesivos.

Algunos ejemplos de piezas sobremoldeadas incluyen cepillos de dientes con agarres suaves, sellos de goma moldeados en componentes metálicos y mangos moldeados en herramientas. El sustrato puede ser plástico, metal, madera o subconjuntos preensamblados.

El sobremoldeo es ideal para combinar de manera rentable los beneficios de materiales dispares en una pieza con funcionalidad mejorada. Simplifica el ensamblaje y mejora la confiabilidad.

El sobremoldeo ofrece ventajas únicas pero requiere experiencia en selección de materiales, diseño de moldes y optimización de procesos.

Ventajas y desventajas del sobremoldeo

Ventajas:

Combina diferentes materiales en una sola pieza

Consolida el ensamblaje de componentes separados

Proporciona flexibilidad de diseño no posible con un solo material

Permite combinar materiales incompatibles

Logra efectos multi-materiales y multicolores

Reduce costos de fabricación en comparación con ensamblar varias piezas

Automatiza operaciones de ensamblaje como la adición de agarres o sellos

Añade funcionalidad al combinar propiedades rígidas/flexibles

Mejora la ergonomía y estética

Simplifica los diseños al reducir sujetadores y uniones

Mejora la resistencia de unión entre diferentes materiales

Calidad y confiabilidad consistentes

Desventajas:

Requiere dos procesos de fabricación distintos

Necesita experiencia en la selección de materiales compatibles

Las tasas de contracción de materiales deben ser compatibles

Limitaciones en materiales de sustrato y sobremoldeo

El sustrato debe estar diseñado para el sobremoldeo

Tiempo de ciclo más largo que el moldeo estándar

Costos iniciales más altos de moldes

Posibilidad de separación de la capa sobremoldeada con el tiempo

Puede requerir ensamblaje si el sustrato es complejo

Imperfecciones y líneas de unión en el sustrato pueden ser visibles

Tasa de desperdicio más alta si el proceso no está optimizado

Difícil combinar más de dos materiales

Moldeo por inyección de dos y múltiples disparos vs. sobremoldeo

El moldeo de dos disparos y el sobremoldeo combinan dos materiales usando moldeo secuencial, mientras que el moldeo de múltiples disparos permite combinaciones complejas de tres o más materiales mediante múltiples inyecciones en un solo molde. El sobremoldeo también se diferencia por usar una pieza sustrato preformada. Todos ofrecen consolidación única de piezas e integración de propiedades, pero el moldeo de múltiples disparos es el proceso más complejo.

Moldeo de dos disparos:

Combina solo dos materiales plásticos diferentes en una pieza

Dos materiales se inyectan secuencialmente en un molde

Logra piezas de dos colores y materiales rígidos/flexibles

Menor complejidad y costo frente al moldeo de múltiples disparos

Moldeo de múltiples disparos:

Combina tres o más materiales plásticos diferentes

Múltiples unidades de inyección inyectan secuencialmente en un molde

Produce piezas complejas multi-materiales y multicolores

Mayor complejidad, costos iniciales y conocimiento de proceso requerido

Sobremoldeo:

Segundo material moldeado sobre un material sustrato preformado

Los sustratos pueden ser plástico, pero también metal, madera, etc.

Automatiza el ensamblaje de agarres, sellos, etc., sobre un sustrato

Menor complejidad que el moldeo de múltiples disparos, solo dos materiales

El sustrato debe diseñarse explícitamente para sobremoldeo

¿Cómo elegir el proceso de inyección adecuado?

La elección óptima depende de los requisitos del producto, los volúmenes, el presupuesto, las necesidades de diseño y las capacidades de producción.

Número de materiales: Dos disparos combinan 2 materiales, múltiples disparos pueden combinar 3 o más, y el sobremoldeo suele usar solo 2 materiales.

Complejidad de la pieza: Múltiples disparos pueden fabricar las piezas multi-materiales más complejas. El sobremoldeo es limitado si el sustrato es complejo.

Costo de herramienta: Los moldes de múltiples disparos son los más caros. Los moldes de sobremoldeo requieren dos juegos de herramientas, y los de dos disparos están entre ambos.

Volúmenes de producción: Dos disparos es mejor para volúmenes medios a altos. Sobremoldeo es mejor para producción de bajo volumen o prototipado plástico. Múltiples disparos solo es viable para altos volúmenes para amortizar el costo de la herramienta.

Selección de materiales: La compatibilidad y unión de materiales es crucial, especialmente para múltiples disparos con más materiales.

Experiencia en proceso: Múltiples disparos requiere el conocimiento de proceso más extenso. Dos disparos es menos complejo.

Costo de equipos: Las máquinas de múltiples disparos son las más caras. Las prensas estándar pueden hacer dos disparos y sobremoldeo.

Tiempo de ciclo: Múltiples disparos tiene los tiempos de ciclo más largos debido a múltiples inyecciones. Dos disparos es más rápido que sobremoldeo.

Inversión inicial: Múltiples disparos requiere la mayor inversión en equipo y herramientas. Dos disparos y sobremoldeo tienen costos de inicio más bajos.

Flexibilidad de diseño: Múltiples disparos ofrece las posibilidades de diseño más innovadoras con múltiples materiales.

Consolidación de ensamblaje: Múltiples y dos disparos integran la mayoría de los pasos de ensamblaje. Sobremoldeo depende del sustrato.

¿Por qué elegir Neway para moldeo por inyección?

Neway ha sido el principal productor de piezas especializadas moldeadas por inyección, fundidas y fabricadas durante tres décadas. Su meticulosa artesanía y experiencia en ingeniería elevan cada proyecto a nuevas alturas. Componentes personalizados de metal, cerámica y plástico son esculpidos a la perfección mediante sus capacidades avanzadas de fabricación. Cada prototipo único y pieza de producción recibe un tratamiento cuidadoso por parte de sus talentosos técnicos. Para celebrar su 30.º aniversario en 2023, Neway ofrece a nuevos clientes un descuento del 20 % en el primer pedido. Aproveche esta oportunidad única para experimentar su calidad y experiencia incomparables a un precio aún más atractivo. Traiga su imaginación y Neway la hará realidad.