Piezas Metálicas Pequeñas y Complejas – Moldeo por Inyección de Polvo Metálico (MIM)

El moldeo por inyección de polvo metálico combina polvo metálico con un aglutinante, lo inyecta en moldes y luego lo calienta para eliminar el aglutinante y sinterizar el polvo en una pieza duradera. Adecuado para fabricar piezas metálicas pequeñas, complejas y de alta precisión. Gran variedad de materiales: base de hierro (acero inoxidable), aleaciones de tungsteno, aleaciones de titanio, acero para herramientas, aleaciones magnéticas, aleaciones de cobalto, etc.

Solicitar cotización MIM

Todos los archivos subidos son seguros y confidenciales

¿Qué es el Moldeo por Inyección de Polvo Metálico?

Nuestro servicio MIM transforma polvos metálicos en piezas y componentes complejos. Ofrecemos procesos para hierro, tungsteno, titanio, aleaciones magnéticas y de cobalto. Fabricamos piezas MIM personalizadas de alta precisión y gran resistencia.

MIM vs. PCM

MIM (moldeo por inyección de polvo metálico) y PCM (moldeo por compresión de polvo) son procesos distintos: MIM usa polvos finos para piezas complejas y de alta precisión en volúmenes medios/altos; PCM comprime polvo en formas más simples a menor costo para volúmenes bajos/medios.

Aplicaciones de Piezas MIM

Nuestro proceso MIM produce piezas de alta calidad con detalles intrincados y gran resistencia. Se emplean ampliamente en diversas industrias, proporcionando precisión y versatilidad para aplicaciones críticas.

Sobremoldeo Materials

Ver cómo funciona MIM

MIM es un proceso near-net-shape que combina la inyección de plástico y la metalurgia de polvos para producir piezas metálicas complejas y aleaciones pesadas como acero inoxidable, titanio y tungsteno.

Acabados de superficie para piezas a medida

Nuestro servicio de tratamiento de superficies ofrece acabados especializados para piezas personalizadas, mejorando la durabilidad, estética y rendimiento. Incluye electrodeposición, anodizado, recubrimiento en polvo y recubrimientos de barrera térmica.

Más información

Mecanizado

Más información

Pintura

Más información

Deposición física de vapor (PVD)

Más información

Chorreado

Más información

Electrodeposición

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Electropulido

Más información

Acabado cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Desbarbado en tambor

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitrurado

Más información

Galvanizado en caliente

Más información

Barnizado

Más información

Recubrimiento de teflón

Más información

Recubrimientos térmicos

Más información

Recubrimientos de barrera térmica

Más información

Pasivación

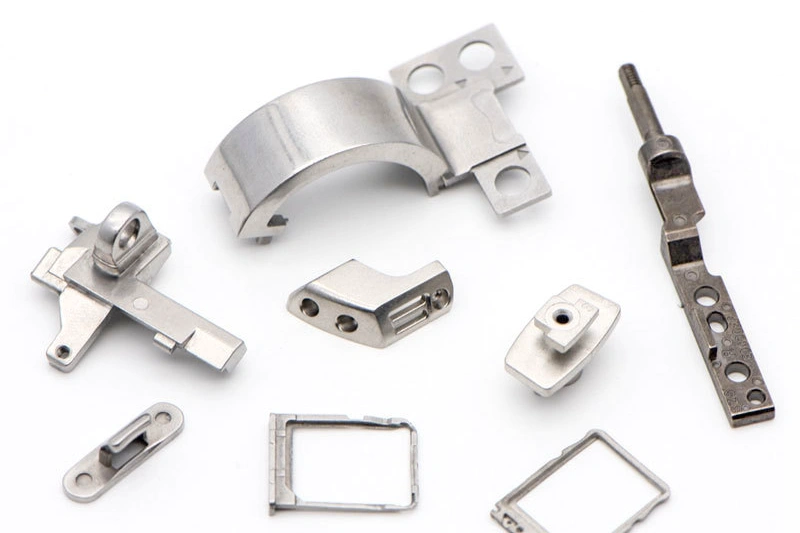

Galería de piezas MIM

En nuestra galería MIM, cada proyecto es único. Trabajamos con los clientes para asegurar que sus piezas cumplan con las especificaciones exactas. Con atención al detalle y compromiso con la calidad, sus piezas superarán expectativas.

Comencemos un nuevo proyecto hoy

Sugerencias de diseño para piezas MIM

Comprenda los límites del proceso MIM: dimensiones máximas, tolerancias, espesores de pared, cantidades óptimas de producción, etc. Use estas directrices para optimizar diseños y ahorrar costos.