Vida útil, materiales y costos de moldes de inyección plástica

Resumen del moldeo por inyección de plástico y moldes

El moldeo por inyección de plástico es un proceso de fabricación muy versátil utilizado para producir una amplia gama de piezas moldeadas por inyección de plástico. Consiste en inyectar plásticos fundidos en una cavidad de molde, donde se enfrían y solidifican para adoptar la forma del molde. El proceso de moldeo por inyección se utiliza ampliamente en diversas industrias, como la automotriz, bienes de consumo, electrónica, médica y embalaje.

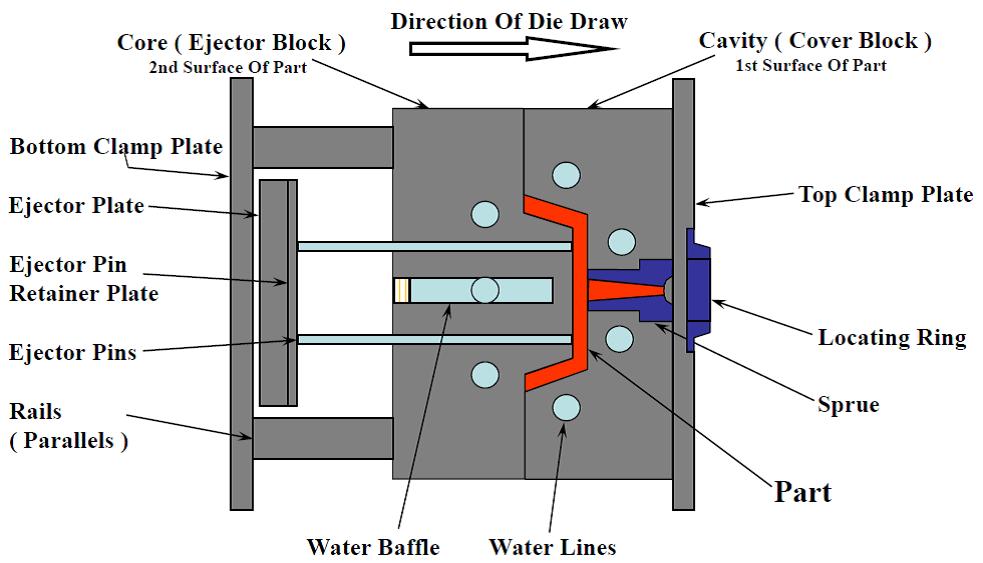

El molde es un componente crucial en el moldeo por inyección de plástico. Es una herramienta diseñada a medida que determina la forma final y las características de las piezas moldeadas por inyección. El molde consta de dos mitades, el "núcleo" y la "cavidad", que encajan para formar la geometría deseada de la pieza. El núcleo y la cavidad suelen estar hechos de materiales resistentes al calor y de alta resistencia, como acero o aluminio, para soportar las temperaturas y presiones del proceso de moldeo.

Moldeo por inyección: componentes y funciones del molde

Los moldes de moldeo por inyección consisten en varios componentes, cada uno con una función específica en el proceso de producción de piezas plásticas moldeadas por inyección. Exploremos los componentes clave de un molde de moldeo por inyección y sus funciones:

Cavidad y núcleo

Aunque los tipos de moldeo por inyección no son iguales, el molde siempre consta de dos mitades, la cavidad y el núcleo, que encajan para crear la cavidad del molde. La cavidad define la superficie exterior de la pieza, mientras que el núcleo forma la superficie interior. Estos componentes suelen estar hechos de acero endurecido u otros materiales duraderos para soportar las altas presiones y temperaturas involucradas en el proceso de moldeo.

Sistema de canales (runner)

El sistema de canales dirige el plástico fundido desde la unidad de inyección de la máquina hacia la cavidad del molde. Normalmente consta de un canal principal (sprue), que conecta la boquilla de la máquina con el molde, y una red de canales que distribuyen el plástico a las diversas cavidades. El diseño del sistema de canales afecta factores como la tasa de flujo, presión y distribución del material.

Puerta del molde

La puerta es el punto de entrada por donde el plástico fundido entra en la cavidad del molde desde el sistema de canales. Controla el flujo y la dirección del material. Los tipos comunes de puerta incluyen la puerta de canal principal (sprue gate), puerta lateral (edge gate), puerta de pasador (pin gate) y sistemas de canal caliente. El tamaño y la ubicación de la puerta son cruciales para lograr un llenado adecuado de la cavidad y minimizar defectos.

Sistema de enfriamiento

El sistema de enfriamiento es una red de canales o conductos dentro del molde que facilita la eliminación del calor del plástico fundido, permitiendo que se solidifique y enfríe. Un enfriamiento eficiente es esencial para lograr estabilidad dimensional, reducir el tiempo de ciclo y prevenir deformaciones. Los canales de enfriamiento se colocan estratégicamente cerca de las paredes de la cavidad y el núcleo para asegurar un enfriamiento uniforme en toda la pieza.

Sistema de expulsión

El sistema de expulsión es responsable de empujar la pieza solidificada fuera del molde una vez que se ha enfriado y endurecido. Normalmente consta de pasadores o placas de expulsión que se mueven dentro del molde para empujar la pieza desde la cavidad. Los mecanismos de expulsión adecuados son esenciales para evitar daños o deformaciones en la pieza durante el proceso.

Ventilación

La ventilación es el proceso de permitir que el aire o gases escapen de la cavidad del molde durante la inyección. Previene atrapamientos de aire y asegura que la cavidad se llene adecuadamente con plástico fundido. La ventilación puede lograrse mediante pequeños canales o respiraderos ubicados estratégicamente para liberar el aire sin afectar la calidad de la pieza.

Pasadores guía y bujes

Estos componentes proporcionan alineación y soporte para las dos mitades del molde. Los pasadores guía aseguran una alineación correcta y evitan desalineaciones durante el cierre del molde, mientras que los bujes ayudan a guiar el movimiento de las mitades del molde.

Elevadores (lifters)

Los elevadores se usan para crear resaltes o características que no pueden formarse con un diseño de molde de extracción recta. Estos componentes ayudan a extraer la pieza del molde proporcionando movimientos adicionales o deslizadores para liberar estas características.

Estos son los componentes principales de un molde de moldeo por inyección y sus funciones respectivas. Cada componente juega un papel crítico en el proceso general de moldeo, asegurando la producción de piezas plásticas de alta calidad con dimensiones precisas, acabado superficial y integridad estructural.

Tipos de moldes de inyección de plástico y usos

Existen varios tipos de moldes de inyección de plástico, cada uno diseñado para aplicaciones específicas y geometrías de piezas. Exploremos algunos tipos comunes de moldes y sus usos:

Molde de dos placas

Este es el tipo más básico y común de molde de inyección. Consiste en dos placas, la placa de cavidad y la placa de núcleo, que se montan en la base del molde. El molde de dos placas es adecuado para geometrías simples de piezas sin resaltes. Permite una fácil expulsión de la pieza y es rentable para la producción en masa.

Molde de tres placas

El molde de tres placas incluye una placa adicional llamada placa del sistema de canales (runner) o placa de corredor. Esta placa separa el sistema de canales y el canal principal de la pieza moldeada. Los moldes de tres placas se utilizan cuando es necesario expulsar el sistema de canales junto con la pieza, o cuando hay diseños complejos con múltiples puertas y corredores.

Molde de canal caliente

En un molde de canal caliente, el sistema de canales y la puerta se mantienen a una temperatura elevada mediante elementos calefactores. Esto elimina la necesidad de expulsar corredores solidificados, reduciendo el desperdicio de material y el tiempo de ciclo. Los moldes de canal caliente se usan comúnmente para producción en alto volumen y para piezas que requieren un acabado superficial superior y alta precisión dimensional.

Molde de inserción

Un molde de inserción se utiliza cuando es necesario incorporar un componente adicional o inserto en la pieza moldeada durante el proceso. También conocido como moldeo por inserción. El inserto se coloca en la cavidad del molde antes de la inyección, y el plástico fundido encapsula el inserto, creando una pieza integrada. Los moldes de inserción se utilizan ampliamente para agregar insertos roscados, pasadores metálicos o componentes eléctricos a piezas plásticas.

Sobremoldeo

El sobremoldeo consiste en moldear un material sobre otro, creando una pieza de múltiples materiales o colores. Se usa para agregar superficies suaves, agarres ergonómicos o elementos decorativos a una pieza rígida de plástico. Los moldes de sobremoldeo tienen múltiples cavidades o secciones para acomodar diferentes materiales o colores.

Molde desenroscable

Los moldes desenroscables se usan para piezas con características roscadas o roscas internas complejas. Estos moldes tienen un mecanismo giratorio que desenrosca la pieza moldeada del núcleo al abrir el molde, permitiendo una expulsión fácil sin dañar las roscas. Se usan comúnmente en la producción de tapas, cierres y envases.

Molde apilado

Los moldes apilados permiten el moldeo simultáneo de múltiples cavidades en un solo molde. Tienen placas apiladas alternas que permiten moldeo por ambos lados. Los moldes apilados aumentan significativamente la producción, ya que pueden producir dos o más piezas por ciclo de moldeo. Se usan comúnmente para producción en alto volumen de piezas pequeñas y de paredes delgadas.

Molde familiar

Los moldes familiares están diseñados para producir múltiples piezas diferentes simultáneamente. Constan de varias cavidades, cada una produciendo una pieza diferente. Son rentables para fabricar una gama de piezas que comparten características similares o que se usan juntas en un ensamblaje.

10 factores que afectan la vida útil del molde de inyección de plástico

Estos son algunos tipos comunes de moldes de inyección de plástico y sus usos. La selección del tipo de molde depende de factores como la complejidad de la pieza, las características deseadas, el volumen de producción y consideraciones de costos. Cada tipo ofrece ventajas y limitaciones específicas, y elegir el molde correcto es crucial para una producción eficiente y rentable.

La vida útil de un molde de inyección de plástico está influenciada por varios factores que pueden afectar su durabilidad y rendimiento general. Aquí están los factores clave:

1. Selección del material: La elección del material del molde es fundamental para determinar su longevidad. Materiales de alta calidad y durabilidad, como aceros para herramientas endurecidos (ejemplos: H13, P20, S136), ofrecen mejor resistencia al desgaste, al calor y a la corrosión, extendiendo así la vida útil del molde.

2. Diseño del molde: Un diseño bien pensado y robusto es crucial para una larga vida útil. Considerar adecuadamente factores como el grosor de la pared, ángulos de desmoldeo, canales de enfriamiento y mecanismos de expulsión ayuda a reducir el estrés y el desgaste, mejorando la durabilidad de los componentes del molde.

3. Compatibilidad entre la pieza y el material del molde: La compatibilidad entre el material plástico de la pieza y el material del molde es esencial. Algunos plásticos pueden contener aditivos abrasivos o elementos corrosivos que aceleran el desgaste del molde. Asegurar que el material del molde sea compatible con la resina plástica utilizada es importante para mantener la integridad del molde.

4. Mantenimiento del molde: Un mantenimiento regular y adecuado es crítico para prolongar la vida útil del molde. Limpieza programada, lubricación e inspección de los componentes ayudan a prevenir acumulaciones, reducir la fricción y detectar problemas a tiempo, disminuyendo el riesgo de fallas.

5. Parámetros del proceso de moldeo por inyección: Optimizar parámetros como velocidad de inyección, presión y tiempo de enfriamiento puede impactar significativamente la vida del molde. Parámetros correctamente ajustados aseguran llenado eficiente, enfriamiento y expulsión, minimizando el estrés en el molde.

6. Calidad del material de inyección: Usar resinas plásticas de alta calidad y propiedades consistentes previene variaciones que puedan causar estrés durante el moldeo. Materiales de mala calidad o lotes inconsistentes pueden causar defectos y fallas prematuras.

7. Ventilación del molde: Una ventilación adecuada es esencial para evitar atrapamiento de aire o gases durante la inyección. Una buena ventilación reduce el riesgo de burbujas, marcas de quemado y presión excesiva, contribuyendo a la longevidad del molde.

8. Expulsión de la pieza: El sistema de expulsión debe estar diseñado y operado correctamente para evitar fuerzas excesivas al retirar la pieza. Una expulsión incorrecta puede dañar el molde y reducir su vida útil.

9. Volumen de producción: El número de piezas producidas y la frecuencia del ciclo pueden afectar la vida del molde. Producciones de alto volumen pueden acelerar el desgaste y requieren mantenimiento más frecuente.

10. Factores ambientales: El ambiente de operación, incluyendo temperatura y humedad, puede influir en el rendimiento del molde. Condiciones extremas pueden causar estrés térmico y corrosión, afectando la vida del molde.

El monitoreo regular de estos factores y prácticas de mantenimiento proactivo pueden maximizar la vida útil del molde, asegurando una producción rentable y eficiente a largo plazo.

Materiales comúnmente usados para moldes de inyección de plástico

Dependiendo de las necesidades específicas de moldeo por inyección, debemos elegir el molde adecuado. En la fabricación de moldes, los materiales comúnmente seleccionados incluyen acero para moldes, acero aleado duro, acero inoxidable, aleación de aluminio y plástico para moldes de inyección. A continuación, se presentan los aceros para moldes más comunes:

Material para moldes de inyección de plástico | |||

CH | 2CR13 | 3CR13 | 4CR13 |

(47–52 HRC) | (53 HRC) | (≥50 HRC) | |

H13 | P20 | ||

(47–49 HRC) | (27–32 HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37–43 HRC) | (45 HRC) | (40–45 HRC) | |

S-STAR | G-STAR | FDAC | |

(30–34 HRC) | (35–48 HRC) | (40–44 HRC) | |

DHA1 | DAC | HPM1 | |

(37–41 HRC) | (50–52 HRC) | (37–42 HRC) | |

HPM2 | HPM50 | HPM38 | |

(29–33 HRC) | (37–41 HRC) | (50–55 HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40 HRC) | (29–33 HRC) | (48–55 HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60–62 HRC) | (41–45 HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48–54 HRC) | (48–54 HRC) | (46–53 HRC) | |

8407 | NIMAX | 618 | |

(45–52 HRC) | (36–40 HRC) | (28–33 HRC) | |

618HH | 718 | 718HH | |

(36–40 HRC) | (33–34 HRC) | (36–52 HRC) | |

UNIMAX | |||

(56–58 HRC) | |||

GER | 2311 | 2312 | 2738 |

(30–36 HRC) | (28–33 HRC) | (29–33 HRC) | |

2738HH | 2316 | 2085 | |

(35–39 HRC) | (28–32 HRC) | (28–33 HRC) | |

2344 | 2343 | 2083 | |

(48–52 HRC) | (30–53 HRC) | (21–24 HRC) | |

¿Cómo elegir los materiales adecuados para moldes de inyección de plástico?

Al seleccionar el material adecuado para moldes de inyección de plástico en aplicaciones específicas, se deben considerar varios factores. Estos incluyen el tipo de resina plástica, la complejidad de la pieza, el volumen de producción, la vida útil esperada de la herramienta, las consideraciones de costos y factores ambientales. Aquí hay una guía general para ayudar a elegir el material de molde adecuado para aplicaciones comunes de moldeo por inyección de plástico:

Aplicaciones de uso general

Para aplicaciones generales que involucran termoplásticos comúnmente usados como polipropileno (PP), poliestireno (PS) o polietileno (PE), materiales como P20 o acero inoxidable 420 suelen ser adecuados. Estos materiales ofrecen un buen equilibrio entre dureza, tenacidad y rentabilidad para volúmenes de producción moderados.

Aplicaciones de alto rendimiento

Para el moldeo de plásticos de ingeniería como ABS, PC o nylon, se pueden considerar materiales de molde de alto rendimiento como acero para herramientas H13 o cobre berilio. Estos materiales proporcionan mejor resistencia al calor, al desgaste y estabilidad dimensional para soportar las altas temperaturas y tensiones asociadas con estas resinas.

Ambientes corrosivos

Si la resina plástica a moldear es corrosiva, como PVC (cloruro de polivinilo) o resinas cargadas, se recomiendan materiales de molde resistentes a la corrosión, como acero inoxidable (por ejemplo, 420 o 440) o cobre berilio. Estos materiales ofrecen excelente resistencia a la corrosión y previenen fallas prematuras del molde.

Producción de alto volumen

Para producciones de alto volumen, donde el molde se somete a uso prolongado y ciclos más rápidos, los materiales con alta resistencia al desgaste y conductividad térmica, como el acero para herramientas H13, pueden ser ventajosos. H13 es conocido por soportar altos volúmenes de producción y se usa comúnmente en aplicaciones exigentes como la automotriz o de bienes de consumo.

Moldeo de paredes delgadas

Al moldear piezas de paredes delgadas, los materiales con buena conductividad térmica son beneficiosos para lograr una rápida transferencia de calor y enfriamiento eficiente. Los moldes de aluminio suelen preferirse por su ligereza y excelente conductividad térmica, lo que permite tiempos de ciclo más rápidos y mejor calidad de pieza.

Aplicaciones de alta precisión y ópticas

Para aplicaciones que requieren un acabado superficial excepcional, claridad óptica o alta precisión, se recomiendan materiales de molde con alta pulibilidad, como acero inoxidable o aceros para herramientas niquelados. Estos materiales ayudan a lograr la estética superficial deseada y minimizan defectos en aplicaciones como lentes, guías de luz o electrónica de consumo.

Es importante consultar con fabricantes de moldes experimentados o proveedores de materiales que puedan brindar recomendaciones específicas basadas en los requisitos únicos de su aplicación. Ellos pueden ayudar a identificar el material de molde más adecuado que equilibre rendimiento, costo y vida útil para sus necesidades de moldeo por inyección de plástico.

9 factores que influyen en el costo de producción del molde

Varios factores influyen en el costo de producción de moldes de inyección de plástico. Comprender estos factores puede ayudar a estimar y optimizar el costo de producción del molde. Aquí están los factores clave que influyen en el costo:

1. Complejidad de la pieza: La complejidad del diseño afecta directamente el costo de producción del molde. Piezas con características intrincadas, resaltes, paredes delgadas o geometrías complejas requieren diseños y procesos más sofisticados, aumentando el costo.

2. Tamaño del molde y número de cavidades: El tamaño físico del molde y la cantidad de cavidades necesarias para producir múltiples piezas en cada ciclo de moldeo impactan el costo. Moldes más grandes y con más cavidades requieren más material, tiempo de mecanizado y ensamblaje, aumentando el costo.

3. Material del molde: La elección del material afecta el costo inicial y la durabilidad. Materiales de alta calidad, como aceros para herramientas, son más costosos inicialmente pero ofrecen mejor longevidad y rendimiento. La selección depende de la complejidad, vida útil y costos.

4. Complejidad y características del molde: La complejidad del diseño y la presencia de características adicionales, como deslizadores, elevadores o insertos, aumentan el costo debido a mecanizados y ensamblajes más intrincados.

5. Requisitos de tolerancia y acabado superficial: Tolerancias estrictas y acabados superiores demandan procesos de mecanizado y pulido precisos, incrementando el costo por requerir equipos especializados y mano de obra calificada.

6. Vida útil y durabilidad del molde: Una vida útil más larga y mayor durabilidad requieren materiales de mejor calidad, tratamientos de superficie avanzados y mejores técnicas constructivas, elevando el costo inicial pero reduciendo costos a largo plazo.

7. Volumen de producción: El volumen deseado influye en el costo. Para alto volumen, se requieren moldes más duraderos y optimizados para enfriamiento y expulsión, aumentando el costo inicial pero reduciendo costo por pieza.

8. Tiempo de entrega y urgencia: Plazos ajustados pueden aumentar costos debido a procesos acelerados, mayor asignación de mano de obra o priorización en la adquisición de materiales.

9. Servicios adicionales y requerimientos postproducción: Servicios como pruebas, muestreos, modificaciones, inspección, embalaje y envío aumentan el costo total.

Considerar estos factores y colaborar con fabricantes o proveedores experimentados puede optimizar diseño y producción, equilibrando costo, calidad y eficiencia. Una comunicación efectiva y comprensión profunda del proyecto ayudan a lograr el mejor balance y optimización de costos.

9 estrategias para optimizar el costo del molde

1. Diseño para la fabricación: La colaboración temprana entre ingenieros de diseño y fabricantes es esencial. Diseñar piezas considerando la fabricabilidad, ángulos de desmoldeo, grosor de paredes y eliminar características innecesarias simplifica el diseño y reduce costos.

2. Selección de material: Elegir materiales adecuados según el volumen y requerimientos. Optar por materiales rentables que cumplan con el desempeño esperado, balanceando costo con vida útil y mantenimiento.

3. Simplificar el diseño del molde: Mantener el diseño lo más simple posible sin perder funcionalidad reduce complejidad, tiempo de mecanizado y costos de ensamblaje.

4. Estandarizar componentes: Usar componentes estándar como pasadores de expulsión y guía reduce costos y facilita mantenimiento.

5. Optimizar la cavitación: Determinar número adecuado de cavidades para balancear eficiencia y calidad.

6. Diseño eficiente del sistema de enfriamiento: Incorporar canales de enfriamiento conformados para enfriamiento uniforme y reducción de tiempos de ciclo.

7. Selección de herramientas y procesos: Escoger herramientas y procesos según volumen y complejidad. Para bajos volúmenes, opciones como impresión 3D o herramientas blandas pueden ser más económicas.

8. Mantenimiento y prevención: Realizar mantenimiento regular y acciones preventivas para prolongar vida útil y evitar paros costosos.

9. Colaboración con proveedores y licitaciones competitivas: Trabajar con varios proveedores y obtener ofertas competitivas para asegurar el mejor valor.

Garantía y aseguramiento de moldes Neway

Con 30 años de experiencia en fabricación, sabemos la importancia de producir según las necesidades del cliente. Neway puede personalizar la vida útil del molde según el proyecto. Por ejemplo, si solo necesita 1000 ciclos, podemos fabricar un molde con esa vida útil para minimizar costos iniciales. Para producción en masa, garantizamos mantenimiento gratuito de por vida.

Por favor, contáctenos si tiene un proyecto para evaluar.