Cómo el moldeo por inyección asistido por gas crea piezas plásticas ligeras y rígidas

Definición de moldeo por inyección asistida por gas

El moldeo por inyección asistida por gas es un proceso de fabricación que utiliza un gas inerte para aplicar presión interna dentro de una pieza de plástico fundido durante el proceso de moldeo por inyección de plástico. Esto resulta en piezas huecas y ligeras con paredes gruesas y grosor uniforme.

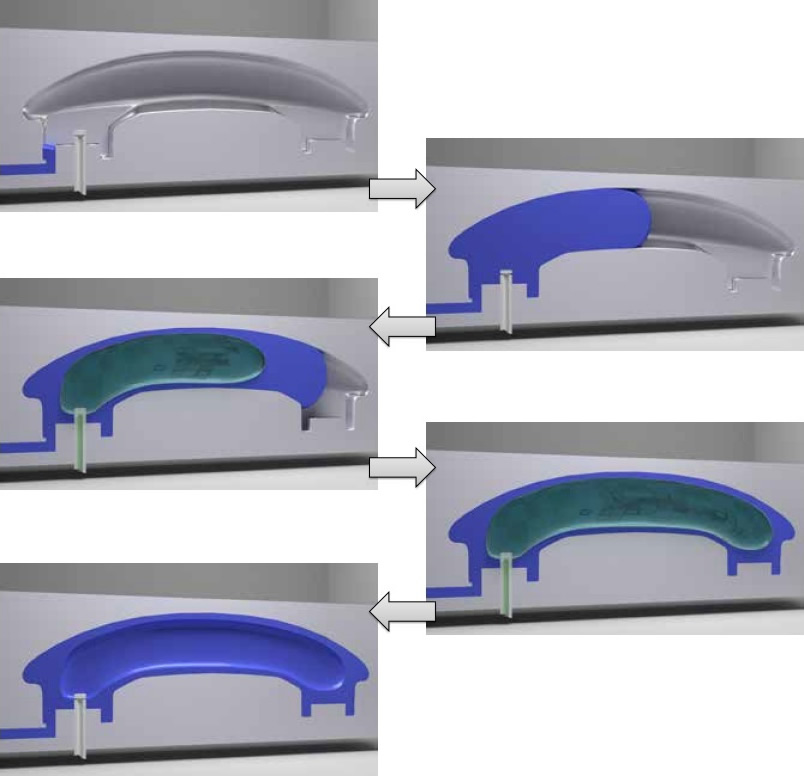

El moldeo por inyección asistida por gas incluye cuatro pasos básicos:

Se inyecta plástico fundido en una cavidad de molde a alta presión, llenando la mayor parte pero no toda la cavidad.

Una vez que el plástico se ha solidificado parcialmente, se inyecta un gas inerte como nitrógeno en el núcleo aún fundido de la pieza. Este gas se inyecta a través de la boquilla de inyección en la sección hueca del molde llamada canal de gas.

El gas aplica presión hacia afuera desde el interior de la pieza, empujando el plástico contra las paredes de la cavidad del molde. Esto ayuda a compactar la pieza y elimina las marcas de hundimiento.

La pieza continúa enfriándose, con la presión del gas manteniendo el plástico contra las paredes del molde. El resultado es una pieza robusta y ligera con nervaduras o secciones internas huecas.

Beneficios del moldeo por inyección asistida por gas

Las ventajas del moldeo por inyección asistida por gas lo convierten en una opción popular para aplicaciones automotrices, de consumo, industriales y médicas que requieren piezas plásticas grandes y robustas. El proceso reduce los costos de producción mientras mejora la calidad de las piezas en comparación con el moldeo por inyección convencional.

Reducción de peso: Las secciones internas huecas crean una pieza más ligera, reduciendo el uso de material y costos. Esto es útil para piezas como componentes automotrices donde la reducción de peso es esencial.

Paredes más gruesas: La presión del gas compacta el plástico, permitiendo paredes más gruesas y uniformes. Esto mejora la resistencia.

Ciclos más rápidos: El gas enfría rápidamente el plástico caliente de adentro hacia afuera, reduciendo el tiempo de enfriamiento. Permite ciclos de producción más rápidos.

Piezas más grandes: La presión del gas permite moldear piezas más grandes y complejas al compactar completamente el plástico.

Menor tensión: El enfriamiento rápido y la compactación por gas producen menos tensiones internas en la pieza.

Menor deformación: El enfriamiento uniforme y el grosor de pared minimizan la deformación y el encogimiento.

Menos marcas de hundimiento: La presión del gas previene las marcas de hundimiento que pueden ocurrir con el moldeo por inyección regular.

Moldeo por inyección convencional

El moldeo por inyección convencional consiste en inyectar plástico fundido en una cavidad de molde bajo alta presión. El plástico llena toda la cavidad y se mantiene bajo presión mientras se enfría y solidifica.

Los pellets de plástico se alimentan a una máquina de moldeo por inyección, donde se funden en un líquido.

El plástico fundido se inyecta a través de una boquilla en la cavidad del molde bajo alta presión, llenando toda la cavidad.

Se mantiene la presión sobre el plástico para compactarlo en la cavidad mientras se enfría y solidifica.

El molde se abre una vez que el plástico se ha endurecido lo suficiente y la pieza se expulsa.

El molde se cierra y el ciclo se repite para la siguiente pieza.

El plástico enfriado se contrae ligeramente, lo que puede provocar marcas de hundimiento en la superficie de la pieza. Controlar la contracción y lograr grosores de pared uniformes puede ser difícil con el moldeo convencional, especialmente para piezas grandes.

El proceso es relativamente rápido y económico para piezas plásticas pequeñas a medianas en grandes volúmenes. Sin embargo, la deformación y las marcas de hundimiento se convierten en problemas para piezas más grandes y de paredes gruesas moldeadas con inyección convencional.

Limitaciones y desafíos

El moldeo por inyección convencional es más adecuado para piezas plásticas pequeñas a medianas. Las piezas más grandes tienden a deformarse, presentar problemas de hundimiento, requerir ciclos más largos y equipo costoso. Aquí algunas limitaciones y desafíos fundamentales del moldeo convencional:

Paredes delgadas: Puede ser difícil llenar secciones transversales gruesas ya que el plástico puede solidificarse antes de que la cavidad esté completamente llena, lo que lleva a vacíos y puntos débiles.

Marcas de hundimiento: La contracción durante el enfriamiento causa depresiones o marcas visibles en las superficies.

Deformación: El enfriamiento y llenado no uniforme pueden causar que las piezas se deformen después de la expulsión.

Peso: Las piezas sólidas de plástico son más pesadas que las piezas huecas.

Tensiones: El enfriamiento y la contracción introducen tensiones internas en la pieza.

Piezas grandes: El tamaño está limitado ya que el tiempo de enfriamiento aumenta con el grosor de la pieza. Los moldes más grandes también requieren fuerzas de sujeción más altas.

Geometrías complejas: Las formas intrincadas con nervaduras y rebordes pueden ser problemáticas para llenar.

Apariencia: Las marcas de hundimiento y la deformación reducen la calidad superficial y la apariencia.

Boquillas: La boquilla de inyección debe alinearse con la línea de separación, limitando las opciones de inyección de plástico.

Tamaño del equipo: Las máquinas son más grandes y costosas para el moldeo de piezas grandes.

Cómo funciona el moldeo por inyección asistida por gas

El gas permite moldear piezas más grandes y de paredes más gruesas al reducir el tiempo de enfriamiento y asegurar un correcto compactado. Mejora el acabado superficial, la precisión dimensional y las propiedades físicas en comparación con el moldeo convencional.

Un control cuidadoso de parámetros del proceso como presión de gas, tiempo y flujo es crucial para crear una estructura interna óptima y piezas de calidad. El moldeo por inyección asistida por gas produce piezas plásticas ligeras y de alta calidad de manera rápida y rentable. Aquí se explica cómo funciona:

Se inyecta plástico fundido en la cavidad del molde bajo alta presión, llenando entre el 60 % y 90 % del volumen de la pieza.

Una vez que el plástico se ha solidificado parcialmente formando una piel, se inyecta un gas inerte (normalmente nitrógeno) en el núcleo aún fundido a través de la boquilla de inyección.

El gas sigue canales especialmente diseñados en el molde para penetrar a lo largo de la pieza.

El gas ejerce presión hacia afuera desde el interior, empujando el plástico moldeable contra las superficies del molde.

Llena las esquinas, compacta las paredes y elimina hundimientos y vacíos mientras el plástico sigue enfriándose.

El resultado es una pieza ligera y hueca con alta rigidez y paredes gruesas y uniformes.

El molde se abre después de que el plástico se solidifica completamente y la pieza es expulsada. El gas residual escapa por ventilaciones.

Ventajas

El moldeo por inyección asistida por gas ofrece una producción de piezas moldeadas por inyección grandes, complejas, más ligeras, rápidas y de mayor calidad en comparación con el moldeo por inyección estándar.

Peso reducido: Las secciones internas huecas reducen el peso de la pieza, usando menos material.

Paredes más gruesas: La presión del gas permite compactar secciones de paredes más gruesas, mejorando la resistencia y rigidez.

Ciclos más rápidos: El gas enfría rápidamente la pieza desde el interior, reduciendo los tiempos de ciclo de moldeo.

Precisión dimensional: El gas proporciona presión uniforme, reduciendo deformaciones y mejorando la precisión.

Piezas más grandes: El gas permite un llenado y enfriamiento completo de piezas más grandes y gruesas.

Formas complejas: Se compactan geometrías intrincadas y nervaduras profundas.

Sin marcas de hundimiento: El gas previene las marcas de hundimiento en las superficies visibles.

Menos rebabas: La presión de cierre más baja previene rebabas alrededor de las cavidades del molde.

Costos de herramienta más bajos: Diseño de herramientas simples sin muchas ventilaciones ni núcleos laterales.

Defectos potenciales

Disparos incompletos: Llenado incompleto del molde debido a baja presión de inyección o inyección temprana de gas.

Vacíos/porosidad: Gases atrapados dentro del plástico debido a una ventilación inadecuada.

Hundimientos y grietas: Llenado desigual y penetración de gas causan hundimientos y grietas.

Deformación: Compactación inadecuada, grosor de pared no uniforme o enfriamiento causan deformación.

Rebabas: Fugas de gas causan que el exceso de plástico sea forzado a las líneas de separación del molde.

Variaciones dimensionales: Ajustes incorrectos del proceso conducen a problemas de grosor y tolerancia.

Control de calidad

Monitoreo de parámetros del proceso: Control preciso de presión de inyección, tiempo, temperatura y presión de gas.

Ventilación adecuada: Asegurar que las ubicaciones y tamaños de ventilación permitan la salida de todos los gases atrapados.

Mantenimiento del molde: Mantener las superficies del molde limpias y a las temperaturas adecuadas.

Enfriamiento equilibrado: Enfriamiento uniforme de las superficies del molde para prevenir deformaciones.

Inspección dimensional: Verificar dimensiones críticas para detectar desviaciones del proceso.

Inspección visual: Revisar defectos superficiales e inconsistencias después del desmoldeo.

Pruebas destructivas: Cortar aleatoriamente piezas para inspeccionar la formación de nervaduras internas.

Controlar el proceso y realizar inspecciones y pruebas ayuda a minimizar defectos potenciales y mejorar la calidad general de las piezas del proceso asistido por gas.

Consideraciones y directrices de diseño

Un diseño adecuado de la pieza y la optimización del proceso son vitales para maximizar los beneficios del moldeo por inyección asistida por gas. Seguir las directrices de diseño resultará en piezas de alta calidad y con precisión dimensional. Aquí algunos puntos clave de diseño:

Espesor de pared: Los espesores típicos oscilan entre 3 mm y 6 mm. Los espesores uniformes aseguran un llenado parejo.

Costillas y soportes: Las costillas y soportes internos deben estar diseñados para proporcionar rigidez y resistencia. Los espesores típicos de las costillas son de 3 a 4 mm.

Canales de gas: Los canales deben incorporarse en el molde para dirigir el flujo de gas y penetrar toda la sección.

Ventilación: Se deben diseñar respiraderos para permitir que los gases atrapados escapen después del llenado.

Ángulos de desmoldeo: Se deben añadir ángulos de desmoldeo suficientes (>1°) en las superficies internas para facilitar la expulsión de la pieza.

Geometría: Evitar geometrías demasiado complejas que puedan atrapar gases internamente. Las formas simples permiten un llenado de gas más fácil.

Ubicación de la puerta: La puerta debe estar ubicada para que los canales de gas puedan acceder fácilmente a todo el volumen de la pieza.

Fuerza de sujeción: Las piezas más grandes y de paredes más gruesas pueden requerir fuerzas de sujeción mayores para resistir la presión del gas.

Selección de materiales: Los materiales semicristalinos como el nylon funcionan mejor que materiales amorfos como el ABS.

Presión/tiempo del gas: La presión óptima y el momento de inyección del gas deben determinarse mediante pruebas de molde.

vs. Moldeo por inyección convencional

El asistente por gas proporciona piezas más ligeras, fuertes y grandes, pero tiene costos iniciales más altos. El moldeo convencional es más simple y barato, pero produce piezas más pesadas y débiles. Aquí una comparación:

Peso de la pieza: Las piezas asistidas por gas son más ligeras debido a su interior hueco versus plástico sólido en moldeo convencional.

Espesor de pared: El asistente por gas puede producir paredes más gruesas y uniformes y mejorar la resistencia. El convencional puede tener puntos delgados.

Tamaño de la pieza: El asistente por gas permite piezas hasta un 200% más grandes por volumen. El moldeo convencional tiene limitaciones de tamaño.

Tiempo de enfriamiento: El asistente por gas enfría más rápido debido a la expansión y enfriamiento del gas interior. El moldeo convencional es más lento.

Tiempo de ciclo: El enfriamiento más rápido del asistente por gas reduce los tiempos de ciclo. El moldeo convencional tiene ciclos más largos.

Fuerza de sujeción: El asistente por gas requiere menor fuerza de sujeción ya que se necesita menor presión de inyección. El convencional requiere mayor fuerza de sujeción.

Marcas de hundimiento: El asistente por gas tiene pocas o ninguna marca de hundimiento. Las piezas convencionales a menudo tienen marcas visibles.

Deformación: El asistente por gas reduce la deformación debido a la refrigeración y compactación uniforme. El convencional tiene más deformación.

Costo de pieza: Las piezas asistidas por gas tienen menor costo por pieza debido al ahorro de material. El convencional es más costoso.

Costo de proceso: El equipo asistido por gas tiene un costo inicial mayor. Las máquinas convencionales son más simples y económicas.

Resistencia: El asistente por gas típicamente tiene mayor resistencia a la tracción y flexión. Las propiedades convencionales dependen del espesor de pared.

Aplicaciones: El asistente por gas es adecuado para piezas grandes, estructurales y de carga. El convencional para piezas pequeñas o medianas.

vs. Moldeo por espuma estructural

El asistente por gas ofrece mejor calidad visual, precisión dimensional y tamaño, mientras que la espuma estructural ofrece máxima ligereza y menor costo para piezas ocultas. Aquí una comparación:

Reducción de peso: Ambos procesos producen piezas huecas y ligeras. El asistente por gas suele ser más ligero debido a paredes más delgadas.

Resistencia: La espuma estructural puede ser más firme debido a la expansión por espuma que llena la forma del molde. La resistencia del asistente por gas depende del grosor de la pared.

Espesor de pared: El asistente por gas permite paredes más gruesas (3-6 mm típicos) que la espuma estructural (<3 mm).

Estabilidad dimensional: El asistente por gas ofrece mejor estabilidad dimensional y control de tolerancias. El proceso de espuma tiene mayor variabilidad.

Tiempo de ciclo: El asistente por gas suele tener ciclos más rápidos debido al enfriamiento más rápido. El enfriamiento de la espuma es más lento.

Tamaño de pieza: El asistente por gas puede fabricar piezas más grandes que la espuma. La espuma está limitada a piezas pequeñas y medianas.

Marcas de hundimiento: El asistente por gas tiene pocas o ninguna marca de hundimiento. Las piezas de espuma pueden presentar marcas de hundimiento.

Costo de proceso: El asistente por gas tiene un costo de equipo más alto. El moldeo por espuma cuesta menos.

Opciones de materiales: El asistente por gas usa resinas estándar. La espuma requiere agentes químicos espumantes especializados.

Apariencia: El asistente por gas puede producir superficies clase A. La espuma no es adecuada para apariencias estéticas.

Aplicaciones: El asistente por gas se usa para piezas grandes, estructurales y visuales. La espuma es mejor para geometrías simples que requieren reducción de peso.

Cómo elegir en el moldeo por inyección

Los factores clave incluyen: tamaño requerido de la pieza, apariencia, necesidades de resistencia, volúmenes de producción, objetivos de costo y tamaño/ complejidad del molde. El asistente por gas funciona mejor para piezas grandes, de alta calidad y que requieren resistencia. El moldeo convencional es adecuado para volúmenes pequeños o geometrías simples. La espuma minimiza peso y costos para piezas ocultas.

Se deben usar prototipos y pruebas de producción para validar el mejor proceso según los requisitos y limitaciones del diseño.

Aquí hay algunas pautas sobre cuándo elegir moldeo por inyección asistida por gas, convencional o moldeo por espuma estructural:

El moldeo por inyección asistida por gas es ideal para:

Piezas plásticas grandes, complejas y de paredes gruesas

Cuando la resistencia y rigidez son importantes

Reducir tiempos de ciclo

Minimizar marcas de hundimiento y deformaciones

Aplicaciones donde la apariencia es importante

El moldeo por inyección convencional es mejor para:

Piezas plásticas de tamaño pequeño a mediano

Secciones de pared delgada

Geometrías simples

Tiradas cortas de producción

Baja inversión inicial

El moldeo por espuma estructural es óptimo para:

Maximizar la reducción de peso

Geometrías simples con nervaduras

Piezas internas o estructurales ocultas

Consumo mínimo de material

Costo por pieza más bajo

Altos volúmenes de producción

Por qué elegir Neway para moldeo por inyección

"Hemos confiado en Neway para todas nuestras piezas moldeadas por inyección durante más de una década. Su conocimiento y capacidad de respuesta nos impresionan constantemente. Los componentes siempre se entregan a tiempo y a un precio competitivo. Recomendaría Neway a cualquiera que busque un socio de moldeo por inyección." – John Smith, Volkswagen Manufacturing.

¡Pruébenos hoy con un 20 % de descuento en su primer pedido!