Fabricación por moldeo por inyección de termoplásticos de ingeniería: guía completa

Los termoplásticos de ingeniería son una piedra angular de la fabricación avanzada, ya que ofrecen una notable versatilidad y rendimiento en múltiples aplicaciones. Desde componentes de alta resistencia en el sector automotriz hasta dispositivos médicos de precisión, estos materiales han revolucionado las industrias gracias a sus superiores propiedades mecánicas, resistencia química y estabilidad térmica. Esta guía integral profundiza en el arte y la ciencia de la fabricación por moldeo por inyección utilizando termoplásticos de ingeniería, y proporciona ideas clave que abarcan desde conceptos básicos hasta técnicas sofisticadas.

El moldeo por inyección de termoplásticos de ingeniería es fundamental para producir piezas de forma constante, con alta calidad y de manera eficiente y rentable. Comprender los matices de este proceso es esencial no solo para ingenieros experimentados, sino también para quienes se inician en el campo y buscan mejorar sus capacidades de fabricación. A lo largo de esta guía, exploramos los distintos aspectos del moldeo por inyección, incluida la selección de materiales adecuados, la configuración de maquinaria, la optimización del proceso y las técnicas innovadoras de fabricación que aprovechan las propiedades únicas de los termoplásticos de ingeniería.

Conceptos básicos del moldeo por inyección

El moldeo por inyección es un proceso de fabricación versátil y ampliamente utilizado para producir piezas mediante la inyección de material fundido en un molde. Especialmente eficaz con termoplásticos de ingeniería, este método es crucial para crear componentes en las industrias automotriz y de electrónica de consumo. Esta sección introduce los aspectos fundamentales del moldeo por inyección, destacando su importancia y utilidad en la fabricación con termoplásticos de ingeniería.

Definición y visión general del proceso

¿En qué consiste el moldeo por inyección? En esencia, el moldeo por inyección consiste en calentar gránulos de plástico hasta que se funden y, a continuación, inyectar el plástico fundido en un molde preciso a alta presión. Una vez que el material llena el molde, se enfría, se solidifica y se expulsa como pieza terminada. Este proceso se repite ciclo tras ciclo con una notable consistencia.

Etapas del proceso de moldeo por inyección:

Preparación del material: Los pellets de plástico se secan y se alimentan a la máquina de moldeo por inyección.

Fusión: Los pellets se calientan y funden en el husillo/cilindro de la máquina.

Inyección: El plástico fundido se inyecta en el molde bajo presión controlada.

Enfriamiento y solidificación: El plástico se enfría y solidifica adoptando la forma del molde.

Expulsión: La pieza solidificada se expulsa del molde y el proceso se repite.

Ventajas del moldeo por inyección para termoplásticos de ingeniería

Eficiencia y velocidad: El moldeo por inyección permite la producción en masa de piezas con tiempos de ciclo cortos, lo que lo hace altamente eficiente.

Repetibilidad: La alta precisión de los moldes utilizados en el moldeo por inyección garantiza que cada pieza sea prácticamente idéntica. Es fundamental para la producción a gran escala, donde la consistencia es vital.

Flexibilidad de material y diseño: Los termoplásticos de ingeniería destacan por su capacidad para moldearse en geometrías complejas, algo que el moldeo por inyección admite con facilidad. Esta flexibilidad se extiende al uso de diferentes materiales o mezclas, brindando a los ingenieros numerosas opciones para satisfacer requisitos específicos de aplicación.

Rentabilidad: Aunque el costo inicial de desarrollar los moldes puede ser elevado, el costo unitario de producción se reduce significativamente en tiradas grandes, lo que convierte al moldeo por inyección en una solución rentable para fabricar piezas duraderas y complejas.

El moldeo por inyección de termoplásticos de ingeniería aporta durabilidad y alto rendimiento. Ofrece la versatilidad necesaria para innovar y atender las demandas cambiantes de diversas industrias. Comprender estos fundamentos sienta las bases para profundizar en aspectos más complejos del moldeo por inyección, incluida la selección de materiales, los tipos de máquinas y las técnicas especializadas de moldeo que pueden mejorar aún más la calidad y la funcionalidad de los productos finales.

Termoplásticos de ingeniería comunes en moldeo por inyección

Los termoplásticos de ingeniería son valorados por su excepcional resistencia, durabilidad y capacidad para soportar entornos agresivos, lo que los hace ideales para múltiples aplicaciones. Esta sección explora algunos de los termoplásticos de ingeniería más utilizados en moldeo por inyección, detallando sus propiedades, beneficios y aplicaciones típicas. Comprender estos materiales es crucial para seleccionar el termoplástico adecuado según las necesidades de fabricación.

Perfiles de materiales

ABS (Acrilonitrilo Butadieno Estireno)

Propiedades: El ABS combina la rigidez y resistencia del acrilonitrilo y el estireno con la tenacidad del caucho de polibutadieno. Es conocido por su buena resistencia al impacto, tenacidad y dureza superficial.

Beneficios: El ABS es fácil de moldear y ofrece un equilibrio entre tenacidad mecánica, resistencia al impacto y cualidades estéticas.

Aplicaciones: Ampliamente utilizado en componentes automotrices, bienes de consumo y carcasas de equipos electrónicos por su excelente acabado superficial y durabilidad.

Propiedades: El nailon destaca por su alta resistencia, tolerancia a la temperatura y excelentes propiedades de desgaste. También posee buena resistencia química y se comporta bien bajo esfuerzos mecánicos.

Beneficios: Ofrece gran flexibilidad en procesado y diseño, y es especialmente eficaz para piezas que requieren alta resistencia y rigidez.

Aplicaciones: Se usa comúnmente en piezas automotrices bajo el capó y engranajes mecánicos, como sustituto del metal en muchas aplicaciones por su ligereza y resistencia.

Propiedades: El policarbonato se distingue por su resistencia, rigidez y resistencia al impacto. Además, presenta un alto grado de transparencia.

Beneficios: El PC puede emplearse en aplicaciones que requieren alta precisión, estabilidad dimensional y transparencia. También ofrece resistencia al calor y a los impactos.

Aplicaciones: Se utiliza a menudo en componentes de iluminación automotriz, cascos de seguridad y alternativas al vidrio antibalas.

Propiedades: El PEEK ofrece excepcional estabilidad térmica, resistencia química y al desgaste. Puede soportar altas temperaturas y entornos agresivos.

Beneficios: Material de alto rendimiento adecuado para aplicaciones industriales exigentes, que proporciona longevidad y fiabilidad en condiciones extremas.

Aplicaciones: Ideal para componentes aeroespaciales, columnas de cromatografía líquida de alto rendimiento, implantes médicos y piezas automotrices donde se requieren altas temperaturas, exposición química y desempeño mecánico.

Propiedades: Conocido por su baja absorción de humedad, excelente estabilidad dimensional y alta resistencia al calor.

Beneficios: Proporciona propiedades eléctricas estables y buenas características mecánicas, siendo adecuado para aplicaciones que exigen precisión.

Aplicaciones: Se utiliza en aislamiento eléctrico y electrónico, piezas automotrices y dispositivos médicos donde la estabilidad y el rendimiento son críticos.

Criterios de selección

Resistencia térmica: Elija materiales como PEEK y PPO para aplicaciones de alta resistencia al calor.

Propiedades mecánicas: Materiales como el nailon y el policarbonato ofrecen alta resistencia y durabilidad para componentes estructurales.

Resistencia ambiental: PEEK y PPO son opciones excelentes para aplicaciones expuestas a químicos agresivos por su superior resistencia química.

Requisitos estéticos: ABS y policarbonato son preferibles para aplicaciones que requieren un excelente acabado estético con opciones de transparencia y color.

Maquinaria y equipamiento

El éxito del moldeo por inyección con termoplásticos de ingeniería depende no solo de la selección del material, sino también de la maquinaria y el equipamiento utilizados en el proceso. Esta sección detalla los distintos tipos de máquinas de moldeo por inyección y los aspectos críticos del utillaje y el diseño del molde que son esenciales para producir piezas termoplásticas de alta calidad.

Tipos de máquinas de moldeo por inyección

Máquinas hidráulicas:

Descripción: Las máquinas de moldeo por inyección hidráulicas tradicionales utilizan sistemas hidráulicos para accionar todos los movimientos de la máquina, incluido el cierre, la inyección y la expulsión.

Ventajas: Ofrecen fuerza robusta y son muy eficaces para producir piezas grandes. Por lo general, son menos costosas en comparación con otros tipos de máquinas.

Consideraciones: Aunque potentes, son menos eficientes energéticamente que las máquinas eléctricas y pueden tener ciclos más lentos.

Máquinas eléctricas:

Descripción: Las máquinas de moldeo por inyección eléctricas emplean servomotores para accionar todos los movimientos, ofreciendo mayor precisión, repetibilidad y eficiencia energética.

Ventajas: Permiten un control preciso de todos los parámetros del proceso, algo crucial para los termoplásticos de ingeniería, conocidos por sus estrictos requisitos de procesado. También operan con menor ruido y mayor eficiencia energética.

Consideraciones: Tienen un costo inicial más alto y se utilizan generalmente para aplicaciones de alta precisión y control.

Máquinas híbridas:

Descripción: Las máquinas híbridas combinan lo mejor de los sistemas hidráulicos y eléctricos, usando electricidad para movimientos que requieren precisión e hidráulica para procesos que exigen gran fuerza.

Ventajas: Ofrecen un buen equilibrio entre potencia, velocidad y eficiencia energética, lo que las hace versátiles para diversas aplicaciones.

Consideraciones: Pueden ser complejas de mantener debido a la integración de sistemas hidráulicos y eléctricos.

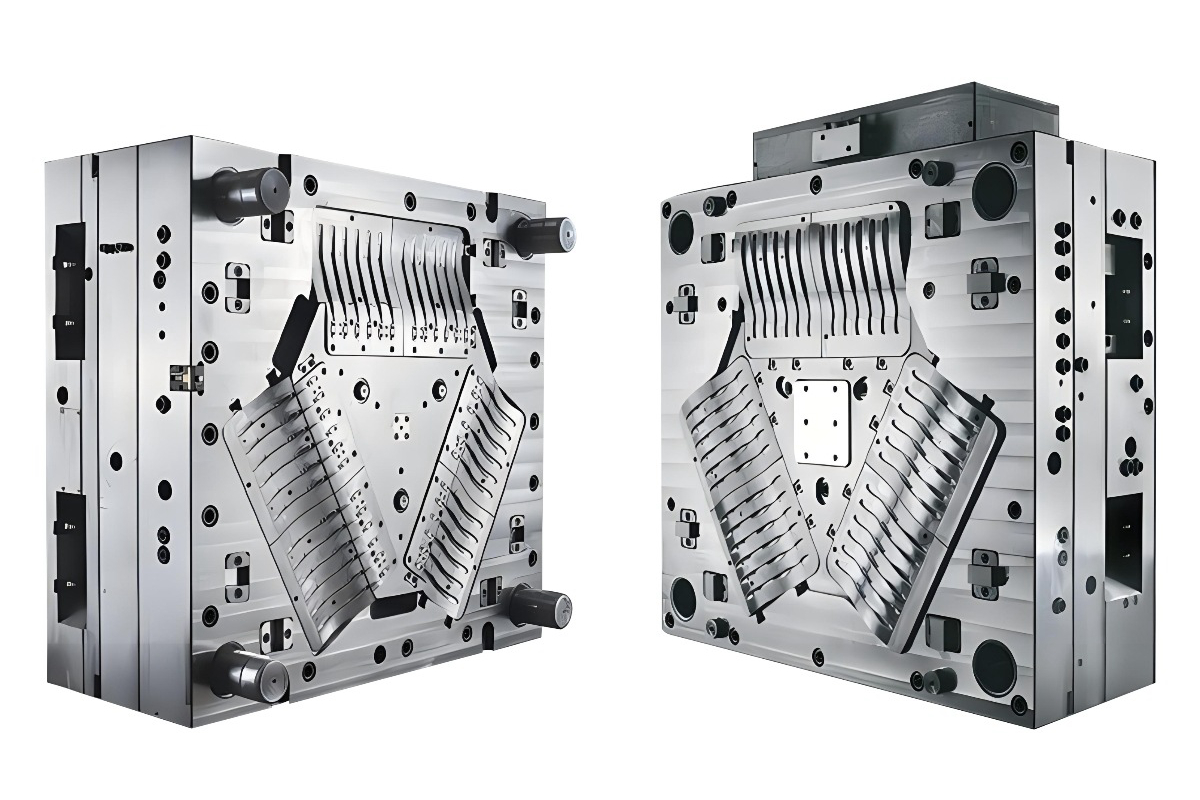

Utillaje y diseño del molde

Selección de material para moldes:

Aceros para herramienta: Se emplean con frecuencia por su alta resistencia al desgaste y su capacidad para soportar altas presiones y temperaturas. Son ideales para producciones de gran volumen.

Aluminio: Ofrece una disipación térmica más rápida y tiempos de ciclo más cortos. Los moldes de aluminio son rentables para prototipos y producciones de bajo volumen.

Consideraciones de diseño:

Diseño del sistema de colada: Garantizar compuertas, canales y venteos óptimos es crucial para evitar defectos y asegurar la calidad de las piezas moldeadas.

Sistemas de enfriamiento: Un diseño adecuado de los circuitos de enfriamiento es vital para gestionar la temperatura de forma eficaz, especialmente en termoplásticos con puntos de fusión elevados. Un enfriamiento eficiente ayuda a reducir los tiempos de ciclo y mejorar la calidad de la pieza.

Sistema de expulsión: Debe diseñarse cuidadosamente para evitar daños en las piezas terminadas. Es esencial cuando se trabaja con termoplásticos de ingeniería que pueden ser más frágiles o sensibles a tensiones.

Tecnologías avanzadas de molde:

Canales de enfriamiento conformales: Se diseñan siguiendo el contorno de la pieza, lo que permite un enfriamiento más uniforme y tiempos de ciclo más rápidos.

Sistemas de canal caliente: Se utilizan para mantener el flujo de plástico en estado fundido directamente hacia las cavidades, reduciendo el desperdicio de material y mejorando los tiempos de ciclo.

Mantenimiento y conservación

El mantenimiento regular es esencial para garantizar la longevidad y eficiencia de las máquinas de moldeo por inyección y de los moldes. Incluye inspecciones rutinarias, lubricación, limpieza y reparación inmediata del desgaste.

Parámetros de proceso y optimización

Optimizar los parámetros del proceso en el moldeo por inyección es fundamental para lograr piezas de alta calidad, especialmente al trabajar con termoplásticos de ingeniería conocidos por sus estrictos requisitos de procesado. Esta sección cubre los parámetros clave que deben gestionarse y ofrece estrategias para optimizar cada uno a fin de garantizar operaciones de moldeo exitosas.

Ajustes de temperatura

Temperatura de fusión: Es la temperatura a la que se funden los gránulos de plástico antes de la inyección. Ajustar la temperatura de fusión correcta para cada termoplástico de ingeniería asegura un flujo adecuado y evita la degradación térmica. Por ejemplo, una temperatura demasiado alta puede causar degradación del material, mientras que una demasiado baja puede impedir que el material fluya adecuadamente por el molde.

Temperatura del molde: Influye significativamente en la velocidad de enfriamiento y el tiempo de ciclo. Una temperatura del molde más alta mejora el acabado superficial, reduce tensiones internas y aumenta los tiempos de ciclo. La temperatura óptima depende del termoplástico específico y del diseño de la pieza.

Presión y velocidad de inyección

Presión de inyección: Es la presión con la que el plástico fundido se inyecta en el molde. Debe mantenerse una presión adecuada para asegurar el llenado completo de la cavidad sin causar daños ni excesivas tensiones en la pieza. Diferentes materiales y geometrías requieren ajustes de la presión para obtener los mejores resultados.

Velocidad de inyección: La velocidad a la que el plástico fundido entra en el molde afecta a la calidad de la pieza, en particular al modo en que el material llena las cavidades. Una velocidad demasiado alta puede generar turbulencias y atrapar aire u otros defectos; una velocidad demasiado baja puede provocar enfriamiento prematuro y llenado incompleto.

Tiempo de enfriamiento y tiempo de ciclo

Tiempo de enfriamiento: Un enfriamiento adecuado es esencial para solidificar la pieza sin alabeos ni tensiones internas. Debe optimizarse en función del espesor de la pieza y de las propiedades térmicas del termoplástico utilizado.

Tiempo de ciclo: Incluye inyección, enfriamiento y apertura/expulsión del molde. Optimizarlo logra el equilibrio entre el enfriamiento suficiente y la máxima eficiencia de producción.

Resolución de problemas comunes

Alabeo: Puede minimizarse garantizando un espesor de pared uniforme en la fase de diseño y optimizando los patrones de enfriamiento del molde.

Marcas de hundimiento: Ocurren por tiempo de enfriamiento insuficiente o presión inadecuada en zonas más gruesas. Ajustar la presión de mantenimiento y el tiempo de enfriamiento puede ayudar a mitigarlas.

Llenados cortos (short shots): Causados por un llenado insuficiente del molde, que puede corregirse aumentando la temperatura de fusión o la presión de inyección.

Técnicas avanzadas de optimización

Moldeo científico: Este enfoque implica una rigurosa recopilación y análisis de datos para comprender y optimizar todos los aspectos del proceso de moldeo por inyección. Las variables clave se monitorizan en tiempo real para garantizar una calidad consistente.

Diseño de experimentos (DOE): Se utiliza para probar de forma sistemática cambios en los parámetros del proceso y determinar su impacto en la calidad de la pieza. Este método ayuda a identificar los ajustes óptimos de todas las variables.

Técnicas avanzadas en el moldeo por inyección de termoplásticos

A medida que aumenta la demanda de piezas plásticas complejas y de alto rendimiento, los fabricantes recurren a técnicas avanzadas de moldeo por inyección para responder a estos retos. Estos métodos sofisticados mejoran la funcionalidad y la estética de los productos y ofrecen mayor eficiencia y precisión en el proceso de fabricación. Esta sección explora algunas técnicas avanzadas empleadas para ampliar los límites de lo que puede lograrse con plásticos de ingeniería.

Overmolding y moldeo con inserto

Overmolding: Esta técnica consiste en moldear una capa de plástico sobre una pieza previamente moldeada. Se utiliza para añadir superficies de tacto suave sobre sustratos rígidos o para crear componentes multimaterial que combinen propiedades distintas, como rigidez y flexibilidad. El overmolding puede mejorar el atractivo estético y la funcionalidad de la pieza sin necesidad de montaje, proporcionando mayor integridad estructural y flexibilidad de diseño.

Moldeo con inserto: El moldeo con inserto consiste en colocar un inserto (a menudo metálico o de otro plástico) dentro de la cavidad del molde e inyectar el termoplástico a su alrededor. El resultado es una pieza única con múltiples materiales integrados de forma continua. Esta técnica es adecuada para piezas que requieren refuerzo estructural, fijaciones integradas o conductividad eléctrica.

Micro-moldeo

Descripción: El micro-moldeo es una especialidad del moldeo por inyección centrada en fabricar componentes termoplásticos diminutos y precisos. Requiere equipamiento y experiencia específicos para gestionar la alta precisión y los retos técnicos de producir piezas en miniatura.

Aplicaciones: Se utiliza ampliamente en dispositivos médicos, microelectrónica y micro-óptica, donde se exigen piezas plásticas minúsculas con tolerancias estrictas. Permite obtener micro-características en piezas con geometrías complejas y excelente acabado superficial.

Moldeo por inyección asistido por gas

Descripción del proceso: En el moldeo por inyección asistido por gas, se inyecta una parte del termoplástico fundido en el molde y, a continuación, gas a alta presión (normalmente nitrógeno). El gas empuja el plástico hacia las zonas extremas del molde, formando un canal hueco dentro de la pieza.

Beneficios: Esta técnica reduce el uso de material y el peso de la pieza, mejora la estabilidad dimensional y elimina marcas de hundimiento y alabeos. Es especialmente beneficiosa para componentes grandes o gruesos que deben ser ligeros pero resistentes.

Moldeo por inyección asistido por agua

Similitudes con el asistido por gas: Al igual que el proceso asistido por gas, el moldeo por inyección asistido por agua consiste en inyectar agua en la cavidad del molde tras la inyección del plástico fundido. Sin embargo, el agua ofrece mejor capacidad de enfriamiento y tiempos de proceso más rápidos.

Ventajas: Proporciona mayor eficiencia de enfriamiento y ciclos más cortos. Es ideal para crear piezas huecas o tubulares, con lo que se mejora la calidad superficial y la resistencia de la pieza.

Bi-inyección y moldeo multicomponente

Técnica: La bi-inyección o el moldeo multicomponente consiste en inyectar dos materiales diferentes en el mismo molde durante un único ciclo de moldeo. Puede realizarse con una sola máquina con dos unidades de inyección o con un molde rotativo que alterna entre dos posiciones de inyección.

Funcionalidad: Este método permite producir piezas complejas con múltiples colores o materiales sin necesidad de montaje. Se utiliza en productos que requieren propiedades físicas distintas en zonas diferentes de la pieza, como áreas duras y blandas.

Mejora de propiedades con aditivos y cargas

En el moldeo por inyección de termoplásticos de ingeniería, los aditivos y las cargas desempeñan un papel fundamental para modificar y mejorar las propiedades de los plásticos a fin de cumplir requisitos específicos de aplicación. Estas mejoras pueden aumentar significativamente el rendimiento, las cualidades estéticas y las características de procesado, permitiendo a los fabricantes adaptar los materiales con mayor precisión a las exigencias de distintas industrias. Esta sección describe los aditivos y las cargas más comunes en termoplásticos y sus beneficios en el moldeo por inyección.

Tipos de aditivos:

Retardantes de llama:

Propósito: Reducir la inflamabilidad de los termoplásticos y aumentar su resistencia al encendido y a la combustión.

Aplicaciones: Cruciales en carcasas eléctricas y electrónicas, componentes automotrices y cualquier aplicación donde la seguridad contra incendios sea prioritaria.

Estabilizadores UV:

Propósito: Proteger los plásticos de la degradación por exposición a la radiación ultravioleta, que puede causar decoloración y pérdida de propiedades mecánicas.

Aplicaciones: Esenciales para productos de exterior como elementos de carrocería, equipos de jardín y mobiliario para exteriores.

Modificadores de impacto:

Propósito: Mejorar la tenacidad de las piezas plásticas sin reducir significativamente su rigidez ni introducir otras propiedades indeseables.

Aplicaciones: Se emplean en productos que requieren alta resistencia al impacto, como protecciones, parachoques y carcasas robustas.

Papel de las cargas:

Fibras de vidrio:

Beneficios: Aumentan la resistencia a tracción, la estabilidad dimensional y la resistencia al calor. Las fibras de vidrio reducen la contracción y el alabeo durante el moldeo.

Aplicaciones: Ampliamente utilizadas en piezas automotrices, aplicaciones industriales y electrónica de consumo donde se requiere mayor resistencia.

Fibras de carbono:

Beneficios: Aportan mayor resistencia y rigidez que las fibras de vidrio y una reducción de peso significativa. También mejoran la conductividad eléctrica de los plásticos.

Aplicaciones: Ideales para los sectores aeroespacial y automotriz, artículos deportivos y cualquier aplicación donde la reducción de peso y el alto rendimiento sean críticos.

Cargas minerales (como talco o carbonato cálcico):

Beneficios: Mejoran la estabilidad dimensional y la rigidez, y reducen el costo del material.

Aplicaciones: Se emplean en electrodomésticos, componentes automotrices y materiales de construcción donde se busca mayor rigidez y menor costo por pieza.

Optimización del uso de aditivos y cargas:

Compatibilidad: Asegúrese de que los aditivos y las cargas seleccionados sean compatibles con la resina base y no afecten negativamente a las propiedades inherentes del material.

Dispersión: Logre una dispersión uniforme dentro de la matriz polimérica para maximizar la eficacia de aditivos y cargas. Una mala dispersión puede generar defectos y disminuir el rendimiento.

Concentración: Equilibre la concentración de aditivos y cargas para optimizar las propiedades deseadas sin comprometer la procesabilidad ni las propiedades físicas del plástico. Cantidades excesivas pueden provocar fragilidad o dificultades de procesado.

Técnicas avanzadas de compounding:

Masterbatch: Premezcla de aditivos o cargas con polímeros en forma concentrada (masterbatch) antes de incorporarlos al lote principal. Esta técnica asegura mejor control de la dispersión y la concentración.

Nanocompuestos: Incorporación de cargas a escala nano para lograr mejoras de propiedades con menores contenidos que las cargas convencionales, lo que a menudo conduce a mejoras en propiedades mecánicas, de barrera y de resistencia al fuego.