Moldeo por inserción | Proceso, consideraciones y aplicaciones

El moldeo por inserción es un proceso de fabricación sumamente versátil y eficiente que ha revolucionado la producción de piezas personalizadas en diversas industrias. Al combinar plásticos y otros materiales de forma continua, el moldeo por inserción aporta mayor funcionalidad, durabilidad y flexibilidad de diseño. En esta guía integral, profundizaremos en las particularidades del moldeo por inserción, explorando su proceso, aplicaciones, ventajas y consideraciones clave. Tanto si eres ingeniero de diseño de piezas como comprador en busca de soluciones de moldeo por inserción, esta guía te brindará el conocimiento necesario para tomar decisiones informadas.

Definición y visión general del moldeo por inserción

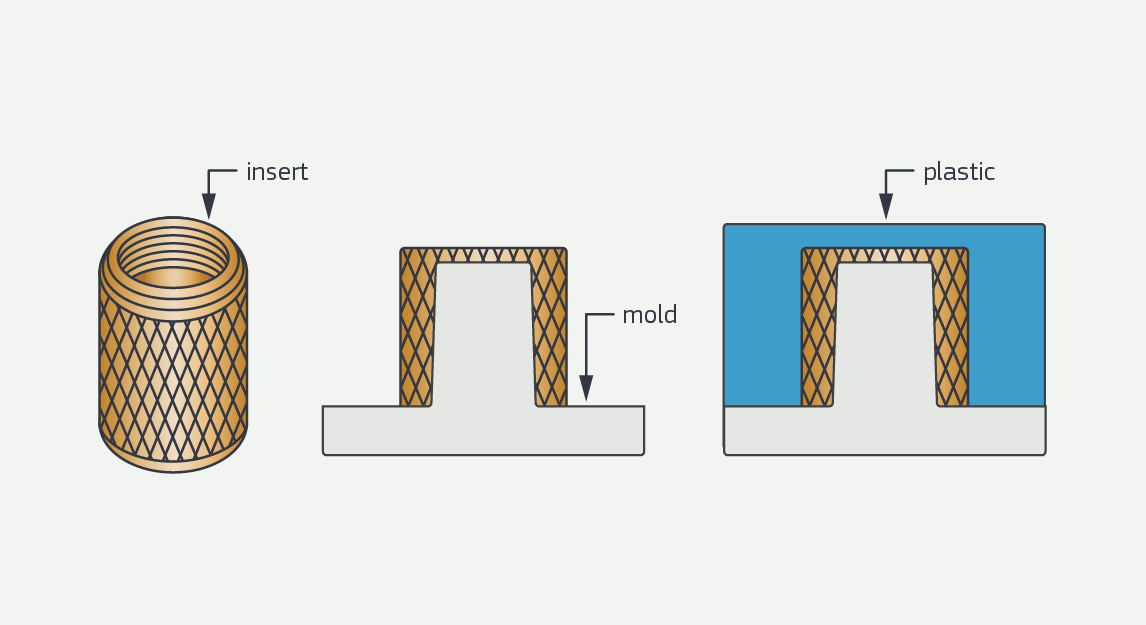

El moldeo por inserción, también conocido como insert moulding, es una técnica especializada de moldeo por inyección de plástico que consiste en encapsular insertos o componentes preformados dentro de una pieza plástica. Este proceso ofrece numerosas ventajas, como una mayor resistencia de la pieza, reducción del tiempo de ensamblaje y mayores posibilidades de diseño. Al combinar varios materiales en un solo componente integrado, el moldeo por inserción elimina la necesidad de pasos adicionales de ensamblaje, logrando un proceso de fabricación más eficiente y rentable.

Proceso del moldeo por inserción

Para comprender plenamente los beneficios del moldeo por inserción, es fundamental entender el propio proceso. Generalmente, el moldeo por inserción involucra los siguientes pasos:

Preparación de los insertos

Los insertos para moldeo por inyección, que pueden estar hechos de metal, plástico u otros materiales, se seleccionan y preparan cuidadosamente. Estos insertos pueden tener diferentes formas, como insertos roscados, conectores eléctricos o placas de refuerzo.

Preparación del molde

Se crea un molde de inyección con cavidades que corresponden a la forma y dimensiones finales deseadas de la pieza. El molde también incluye canales y compuertas por donde fluirá el plástico fundido, así como las posiciones para los insertos y el espacio para recubrirlos con plástico.

Colocación de los insertos

Los insertos preparados se colocan con precisión dentro de las cavidades del molde. Según la complejidad de las piezas, los insertos pueden colocarse manualmente o mediante equipos automatizados.

Moldeo por inyección

Una vez que los insertos están en su lugar, se cierra el molde y el material plástico se inyecta bajo alta presión. El plástico fundido rodea los insertos y se adhiere a ellos durante el proceso de enfriamiento y solidificación.

Enfriamiento y expulsión

El molde se enfría para permitir que el plástico solidifique y tome la forma deseada. Una vez enfriada la pieza, el molde se abre y la pieza terminada, ya fusionada con los insertos, es expulsada.

Guía paso a paso para el moldeo por inserción

Consideraciones de diseño para piezas con moldeo por inserción

Al diseñar piezas para moldeo por inserción, se deben tener en cuenta varios factores para garantizar resultados satisfactorios:

- Selección de insertos

Elegir el material y tipo de inserto adecuado es fundamental para lograr la funcionalidad y el rendimiento deseados de la pieza final. Deben evaluarse factores como la resistencia, conductividad y compatibilidad con el material plástico.

- Posicionamiento y orientación de los insertos

La posición y orientación de los insertos en el molde impacta la resistencia de la pieza, la facilidad de ensamblaje y la calidad general. Es fundamental alinear correctamente los insertos y proporcionar estructuras de soporte adecuadas. En productos de baja complejidad o requisitos bajos, se pueden colocar manualmente; en la mayoría de los casos, se recomienda la colocación automática con brazos robóticos. Si busca un proveedor confiable de moldeo por inserción, la colocación automática y precisa de insertos puede ser un indicador clave.

Selección y compatibilidad de materiales

La selección del material plástico es otro aspecto crítico. Deben considerarse propiedades mecánicas, resistencia química y requerimientos de temperatura. Es esencial escoger un plástico que se adhiera bien a los insertos y aporte la resistencia y durabilidad necesarias para la aplicación. Si no sabes qué materiales elegir, consulta al ingeniero de moldeo por inserción de Neway.

Factores de coste y eficiencia

El moldeo por inserción ofrece importantes ahorros de costes y mejoras de eficiencia en comparación con métodos de ensamblaje tradicionales. Al eliminar operaciones secundarias, reducir la mano de obra y optimizar la producción, el proceso es más rentable. Sin embargo, es importante evaluar los costes iniciales de utillaje, materiales y el volumen de producción para determinar la viabilidad económica de cada proyecto.

Control de calidad y métodos de inspección

Mantener un control de calidad estricto durante el proceso de moldeo por inserción es fundamental para garantizar piezas de alta calidad. Se pueden emplear métodos de inspección visual, análisis dimensional y pruebas mecánicas para verificar la integridad de los insertos, la resistencia de la unión entre plástico e insertos y la calidad global de la pieza. La implantación de protocolos robustos de control de calidad ayuda a entregar piezas que cumplen los requisitos del cliente.

Aplicaciones del moldeo por inserción

El moldeo por inserción tiene aplicaciones extensas en una amplia gama de industrias gracias a su versatilidad y múltiples beneficios. Veamos algunas de las principales industrias y ejemplos:

Aplicaciones en la industria automotriz

La industria automotriz utiliza el moldeo por inserción para mejorar el rendimiento, la seguridad y la estética de diferentes componentes. Ejemplos de piezas moldeadas por inserción en automóviles incluyen:

Conectores eléctricos

El moldeo por inserción permite la integración de conectores eléctricos directamente en los componentes, asegurando conexiones fiables y reduciendo la complejidad del ensamblaje.

Mangos y empuñaduras sobremoldeados

Al moldear materiales suaves sobre mangos y empuñaduras, el moldeo por inserción proporciona mayor ergonomía y confort al conductor y los pasajeros.

Insertos roscados para fijaciones

Los insertos roscados moldeados por inserción proporcionan puntos de fijación seguros y duraderos, eliminando la necesidad de tuercas y pernos separados.

Aplicaciones en electrónica y electricidad

En las industrias de electrónica y electricidad, el moldeo por inserción juega un papel clave en la producción de componentes complejos y fiables. Algunos ejemplos son:

PCB encapsuladas

El moldeo por inserción permite encapsular placas de circuito impreso (PCB), protegiéndolas de factores ambientales, humedad y vibraciones.

Carcasas de sensores

Los sensores utilizados en diversas aplicaciones, como detección de temperatura, presión o proximidad, pueden encapsularse por moldeo, asegurando su protección y colocación precisa.

Conectores y terminales

El moldeo por inserción permite conectar conectores y terminales directamente en carcasas plásticas, logrando conexiones eléctricas seguras y eficientes.

Aplicaciones en medicina y salud

En el sector médico y sanitario, el moldeo por inserción aporta numerosas ventajas en estabilidad, biocompatibilidad y funcionalidad. Ejemplos:

Componentes de dispositivos médicos

El moldeo por inserción se utiliza habitualmente para fabricar catéteres, jeringas, conectores e instrumentos quirúrgicos, donde la precisión, fiabilidad y limpieza son esenciales.

Sistemas de administración de fármacos

El moldeo por inserción facilita la integración de mecanismos de dosificación en dispositivos como inhaladores y bolígrafos de insulina, asegurando dosis precisas y facilidad de uso.

Dispositivos implantables

El moldeo por inserción se utiliza para fabricar dispositivos implantables, como componentes de marcapasos e implantes ortopédicos, donde la combinación de materiales y dimensiones precisas es crítica.

Aplicaciones en productos de consumo y electrodomésticos

En el sector de productos de consumo y electrodomésticos, el moldeo por inserción ofrece flexibilidad de diseño, mejor estética y funcionalidad. Ejemplos:

Mangos y empuñaduras

El moldeo por inserción permite integrar mangos ergonómicos y cómodos en herramientas eléctricas, electrodomésticos y dispositivos de cuidado personal.

Botones y interruptores

El moldeo por inserción posibilita la producción de botones e interruptores duraderos y estéticos para dispositivos electrónicos, electrodomésticos y controles automotrices.

Carcasas y cubiertas

Se emplea habitualmente para crear carcasas protectoras y funcionales para dispositivos de audio, cámaras y sistemas de domótica.

Aplicaciones industriales y de manufactura

En entornos industriales y de manufactura, el moldeo por inserción brinda ventajas en resistencia, durabilidad y eficiencia de ensamblaje. Ejemplos:

Componentes de equipos industriales

El moldeo por inserción se emplea en la fabricación de piezas para maquinaria pesada, como engranajes, poleas y conectores, donde la robustez y precisión dimensional son esenciales.

Mangos y empuñaduras de herramientas

Permite la creación de mangos cómodos y antideslizantes para herramientas manuales, mejorando la productividad y seguridad de los operarios.

Piezas personalizadas para procesos de fabricación

El moldeo por inserción posibilita la producción de piezas personalizadas, como fijaciones, útiles y abrazaderas, adaptadas a procesos específicos, mejorando eficiencia y precisión.

Ventajas del moldeo por inserción personalizado

El moldeo por inserción personalizado presenta diversas ventajas respecto a los métodos tradicionales:

Mejor rendimiento y fiabilidad del producto

Al integrar insertos directamente en piezas plásticas, el moldeo por inserción incrementa el rendimiento y la fiabilidad. La fuerte unión minimiza riesgos de fallo o desprendimiento, favoreciendo la longevidad y satisfacción del cliente.

Mayor flexibilidad y personalización de diseño

El moldeo por inserción abre múltiples posibilidades de diseño, permitiendo formas complejas, detalles intrincados y combinaciones de materiales. Es posible incorporar insertos roscados, contactos eléctricos o elementos de refuerzo en una sola pieza.

Ahorro de costes y reducción del tiempo de ensamblaje

Una de las grandes ventajas es la eliminación de pasos separados de ensamblaje. Al integrar los insertos durante el moldeo, se reducen costes laborales, tiempo de ensamblaje y errores, generando ahorros globales.

Mayor resistencia y durabilidad de la pieza

El moldeo por inserción refuerza las piezas plásticas con insertos, fortaleciendo áreas críticas y reduciendo la probabilidad de fallo bajo tensión o impacto. Esto permite piezas ligeras sin sacrificar el rendimiento.

Cómo elegir un proveedor confiable de moldeo por inserción

Elegir un proveedor confiable es clave para el éxito de tu proyecto. Ten en cuenta estos factores:

Factores para elegir un proveedor de moldeo por inserción

Experiencia y conocimientos

Busca un proveedor con amplia experiencia y conocimientos en moldeo por inserción. Un equipo especializado comprenderá y gestionará tus necesidades específicas.

Capacidades de fabricación

Evalúa sus capacidades: tamaño y complejidad de las piezas, gama de materiales, equipos y tecnologías disponibles. Asegúrate de que puedan cubrir tus necesidades de producción.

Soporte en diseño e ingeniería

Un buen socio debe brindar asistencia integral en diseño e ingeniería, ayudando a optimizar las piezas para el moldeo, recomendar materiales y aportar sugerencias de mejora.

Medidas de control de calidad

La calidad es fundamental. Consulta sobre sus sistemas de control de calidad, certificaciones como ISO 9001, protocolos de inspección, pruebas y cumplimiento de estándares del sector.

Cómo evaluar experiencia y capacidades

Solicita estudios de caso o ejemplos de proyectos similares. Esto te dará idea de su experiencia y capacidad para entregar resultados satisfactorios. También pide referencias o testimonios de clientes.

Organiza una reunión o consulta para discutir los requerimientos de tu proyecto. Evalúa su comunicación, capacidad de respuesta y disposición para atender tus necesidades. Un socio confiable buscará entender tus necesidades y brindar soluciones personalizadas.

Revisión de testimonios y casos de éxito

Los testimonios y casos de éxito son recursos útiles para evaluar la reputación y trayectoria de un proveedor. Presta atención a la comunicación, gestión de proyectos, puntualidad y experiencia del cliente.

Los casos de éxito demuestran su capacidad para manejar requerimientos complejos, cumplir tolerancias estrictas y entregar calidad. También te ayudarán a identificar los sectores y aplicaciones en los que se especializan.

Conclusión

En conclusión, el moldeo por inserción es un proceso de fabricación versátil y eficiente, que ofrece numerosas ventajas para la producción de piezas personalizadas. Al integrar insertos en componentes plásticos, se mejora el rendimiento, la flexibilidad de diseño, se reduce el tiempo de ensamblaje y se aumenta la resistencia de la pieza.

Gracias a su amplio rango de aplicaciones en automoción, electrónica, medicina, productos de consumo y manufactura, el moldeo por inserción es una parte integral de la fabricación moderna. La capacidad de crear piezas complejas y multicomponente, con alto rendimiento y fiabilidad, lo convierte en la opción preferida de ingenieros y compradores.

Al elegir un proveedor de moldeo por inserción, considera experiencia, capacidades, soporte en diseño y control de calidad. Un socio fiable y con experiencia demostrada garantizará el éxito de tus proyectos, entregando piezas personalizadas de alta calidad según tus necesidades.