¿Qué es el moldeo por inyección de metal (MIM)? ¿Cómo funciona?

El moldeo por inyección de metal (MIM, Metal Injection Molding) es una tecnología innovadora de moldeo metálico de casi forma final, derivada de la industria del moldeo por inyección de plástico. El MIM combina las ventajas del moldeo por inyección de plástico, como bajo coste y capacidad para producir formas complejas y precisas, con las ventajas de la metalurgia de polvos, como alta resistencia y buena resistencia al desgaste en la conformación de metales.

¿Qué es el moldeo por inyección de metal (MIM)?

El proceso MIM comienza con la mezcla de polvo metálico y un material aglutinante. La mezcla se inyecta en un molde mediante una máquina de moldeo por inyección de plástico. Posteriormente, la pieza moldeada se somete a un proceso de desaglutinado para eliminar el aglutinante. Después se realiza el sinterizado, proceso mediante el cual el polvo metálico se une formando una pieza sólida.

MIM es un proceso versátil capaz de fabricar diversas piezas metálicas. Las piezas MIM se utilizan en industrias como la automoción, aeroespacial, médica y electrónica. Aunque MIM es adecuado para piezas pequeñas y complejas y para metales duros (como aceros para herramientas, aleaciones de tungsteno y aleaciones de cobalto), no todos los metales son aptos para el moldeo por inyección de metal, lo que limita el proceso MIM.

Características del moldeo por inyección de metal

El proceso MIM es un método de fabricación que inyecta polvos metálicos en un molde para crear componentes con composiciones químicas y propiedades mecánicas y físicas únicas. Los métodos tradicionales de fundición de precisión no pueden igualar muchas de las ventajas y propiedades del MIM. La tecnología MIM permite crear materiales y productos porosos, semidensos o totalmente densos, como cojinetes autolubricantes, engranajes, levas, varillas guía, cuchillos y más. El MIM es un proceso de forma neta, que no requiere mecanizado posterior.

Minimiza la segregación de componentes de aleación

La tecnología MIM minimiza la segregación de los componentes de la aleación, eliminando estructuras gruesas y no homogéneas propias de la fundición. Esto es fundamental para la producción de materiales de alto rendimiento como imanes permanentes de tierras raras, materiales de almacenamiento de hidrógeno, materiales luminiscentes, catalizadores de tierras raras, materiales superconductores de alta temperatura, nuevos materiales metálicos (aleaciones Al-Li, aleaciones de aluminio resistentes al calor, superaleaciones, aceros inoxidables de polvo, aceros rápidos de polvo y materiales estructurales intermetálicos).

Materiales de alto rendimiento fuera de equilibrio

El MIM puede producir materiales de alto rendimiento fuera de equilibrio, como amorfos, microcristalinos, cuasicristalinos, nanocristalinos y soluciones sólidas sobresaturadas, que ofrecen excelentes propiedades eléctricas, magnéticas, ópticas y mecánicas.

Mayor tolerancia

Al comparar MIM frente a fundición, se observa que el MIM puede alcanzar tolerancias más estrictas. Las piezas MIM sin mecanizado posterior pueden lograr una precisión de 0,02 mm, imposible en la fundición convencional.

Facilidad en la producción de compuestos

El MIM facilita la fabricación de materiales compuestos, lo que permite aprovechar al máximo las características de cada material. Es una tecnología rentable para fabricar matrices metálicas de alto rendimiento y compuestos cerámicos.

Alta complejidad

El MIM puede producir materiales y productos con estructuras únicas (como contrasalidas) y propiedades imposibles con métodos de fundición tradicionales. Incluye nuevos materiales biológicos porosos, membranas de separación, abrasivos cerámicos estructurales y materiales cerámicos funcionales.

Producción automatizada en masa

El MIM permite la fabricación de forma casi final y la producción automatizada en masa, reduciendo el consumo de recursos y energía. El aprovechamiento de materiales en el moldeo por inyección de polvos metálicos y cerámicos ronda el 98%.

Reutilización de chatarra

El MIM es una tecnología innovadora para la regeneración y el uso integral de materiales, permitiendo utilizar minerales, residuos siderúrgicos y chatarra reciclada como materias primas.

Formación de aleaciones metálicas duras

Al revisar la historia del MIM, vemos que inicialmente se utilizó para aplicaciones militares (proyectiles de tungsteno). Posteriormente, gracias al avance tecnológico, se emplea para metales duros y difíciles de mecanizar. Muchas herramientas estándar y abrasivos se fabrican actualmente con MIM, que está ganando importancia para reducir la dependencia de los procesos tradicionales.

¿Cómo funciona el moldeo por inyección de metal?

El moldeo por inyección de polvo metálico combina las ventajas del moldeo por inyección de plástico y la metalurgia de polvos, enfrentando los retos técnicos de ambos procesos.

Preparación del polvo

La preparación del polvo es clave para la calidad final de la pieza. El método de fabricación del polvo suele ser mecánico o fisicoquímico.

El primer paso es elegir el polvo metálico adecuado según las propiedades deseadas. Luego se purifica para eliminar contaminantes (tamizado, limpieza ultrasónica). La granulometría afecta la fluidez y las propiedades finales; se controla mediante tamices. Por último, el polvo se homogeneiza en mezcladoras rotativas.

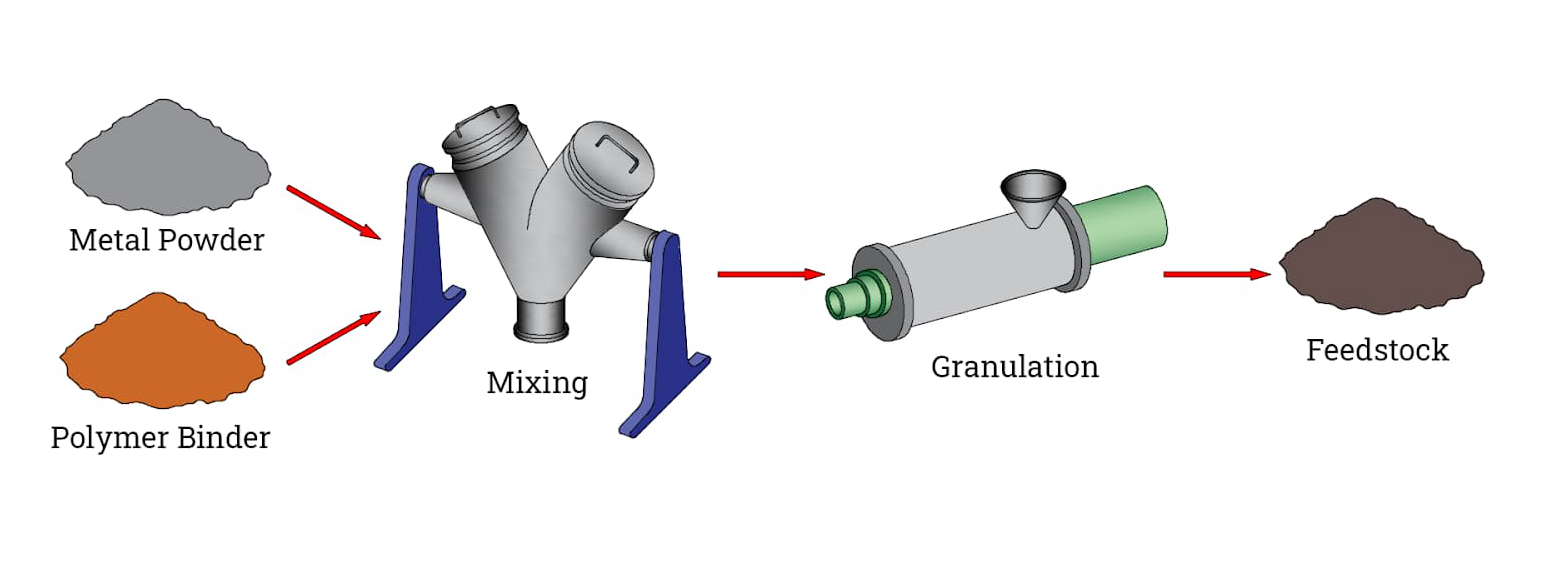

Mezclado con aglutinante

El polvo metálico se mezcla con un aglutinante termoplástico, como polietileno o polipropileno, que proporciona fluidez y cohesión. La cantidad de aglutinante varía según las propiedades deseadas en la pieza (resistencia, ligereza, porosidad).

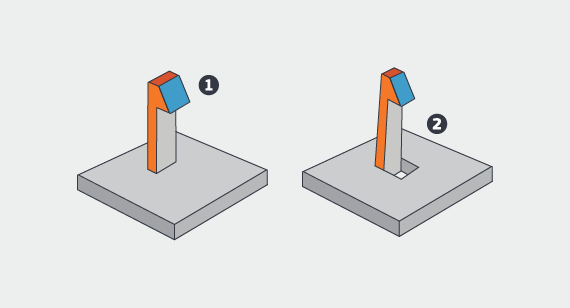

Preparación de la mezcla e inyección

La mezcla polvo-aglutinante (feedstock) se granula y luego se inyecta en un molde metálico utilizando una máquina de inyección. La pieza se enfría y se extrae para el desaglutinado.

Feedstock MIM

El feedstock se calienta y se inyecta a presión en el molde, rellenando hasta los detalles más pequeños. Al enfriarse, la pieza se expulsa y queda lista para desaglutinado y sinterizado.

Desaglutinado

La pieza moldeada se calienta a 100-200 °C, suficiente para vaporizar el aglutinante sin fundir el polvo metálico. El desaglutinado puede ser térmico, por disolventes o catalítico, normalmente en dos fases.

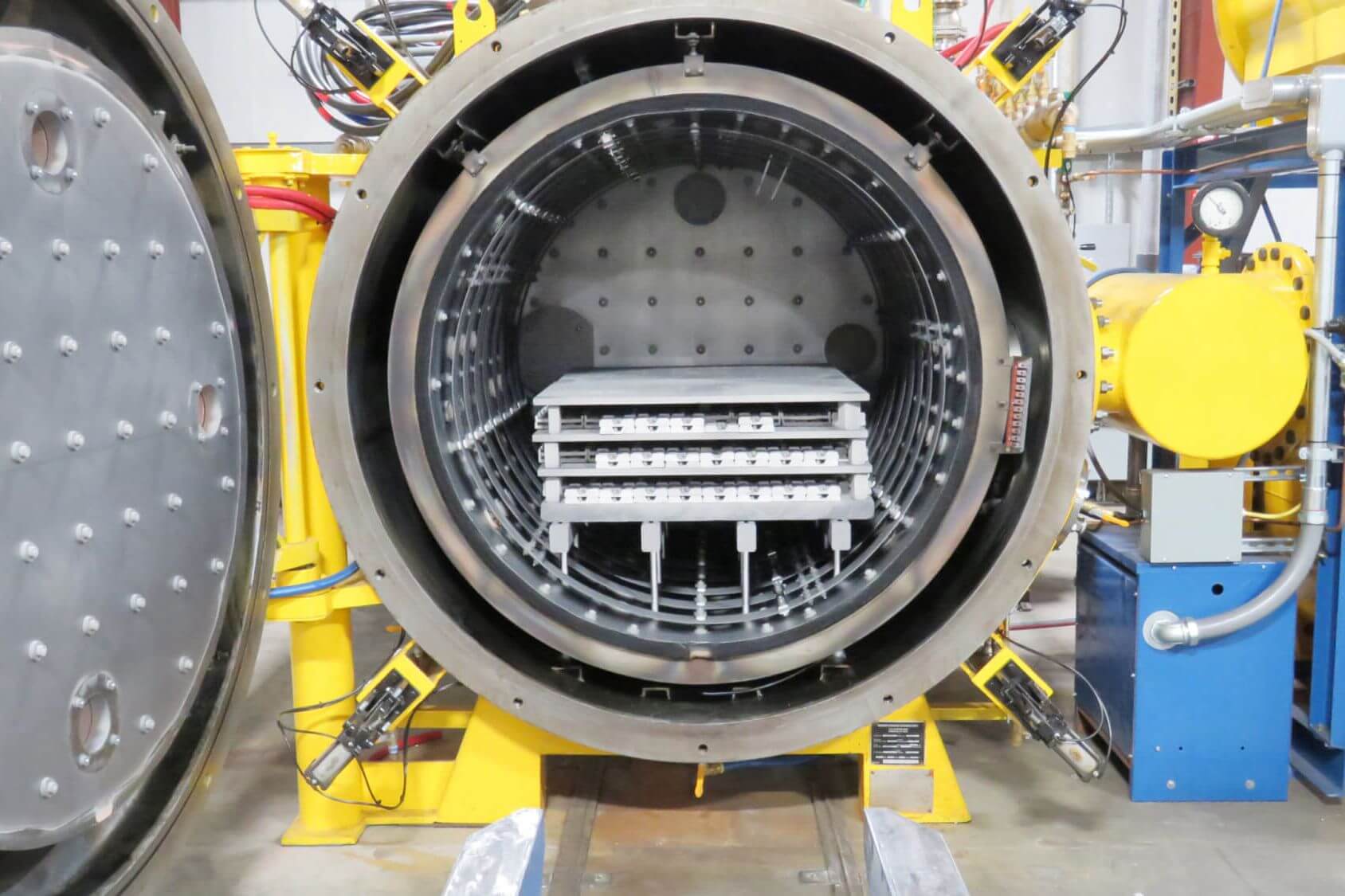

Sinterizado

La pieza desaglutinada se sinteriza en un horno a 1.200-1.600 °F. Se distinguen sinterizado sin presión y sinterizado por prensado en caliente.

Durante el sinterizado, las partículas se unen y la pieza encoge (ratio de contracción MIM), mejorando densidad y propiedades mecánicas.

Postprocesado

La pieza sinterizada puede requerir postprocesos como tratamientos térmicos, mecanizado o acabados superficiales para cumplir especificaciones. Las deformaciones se corrigen mediante matrices de ajuste; la precisión puede mejorarse mediante mecanizado CNC. Los acabados incluyen recubrimientos, pulido, pintura en polvo, etc.

Por ejemplo, el recubrimiento consiste en depositar una fina capa metálica para mejorar el aspecto, la resistencia a la corrosión o la conductividad eléctrica (recubrimiento PVD, galvanizado).

Ventajas del proceso MIM

Geometrías complejas: El MIM puede fabricar piezas con geometrías imposibles por otros procesos, incluyendo formas internas como engranajes, cojinetes y conectores.

La complejidad del moldeo por inyección de plástico también puede lograrse con MIM.

Alta precisión

Las piezas MIM alcanzan tolerancias muy ajustadas (hasta +/-0,02 mm y paredes mínimas de 0,4 mm), algo imposible en procesos convencionales como la cera perdida. Se usan en dispositivos médicos, aeroespacial y telecomunicaciones.

Resistentes y duraderas

Las piezas MIM son sólidas y duraderas, ideales para automoción e industria.

Rentabilidad

El coste incluye molde, inyección, desaglutinado, sinterizado, ajuste y postprocesos. Es rentable para grandes series (automoción, electrónica), pero no para bajas producciones.

Respetuoso con el medio ambiente

MIM es un proceso respetuoso con el entorno, genera pocos residuos y no requiere disolventes ni productos peligrosos.

Desventajas del proceso MIM

Alta inversión inicial

La implantación de una línea de producción MIM requiere equipos especializados: inyectora, horno de desaglutinado y horno de sinterizado.

Plazos de entrega más largos

El plazo para piezas MIM puede ser mayor por la sucesión de etapas necesarias.

Selección de materiales limitada

No todos los metales están disponibles en polvo apto para MIM. Neway ofrece actualmente aleaciones de cobre, hierro, tungsteno y titanio, aunque se amplía el catálogo con nuevas tecnologías.

Por qué elegir Neway

El moldeo por inyección de metal es ideal para piezas metálicas pequeñas, complejas y precisas en volúmenes medios-altos. Si busca un proveedor de MIM, contáctenos.

Desde hace más de 30 años, Neway es fabricante líder de piezas no estándar, ofreciendo una amplia gama de servicios: moldeo por inyección de metal, cerámica y plástico, fundición de precisión, procesamiento de chapa y prototipado rápido. Nuestra experiencia, calidad, tecnología avanzada y precios competitivos nos convierten en el socio ideal para soluciones de fabricación fiables y rentables. Como promoción especial 2023, los nuevos clientes pueden probar Neway con un 20% de descuento en el primer pedido. Aproveche la oportunidad de experimentar nuestro servicio de primer nivel a un coste reducido. Trabaje con Neway y lleve su fabricación al siguiente nivel.