¿Qué es el moldeo por inyección de cerámica | Ventajas y aplicaciones

¿Qué es el moldeo por inyección de cerámica (CIM)?

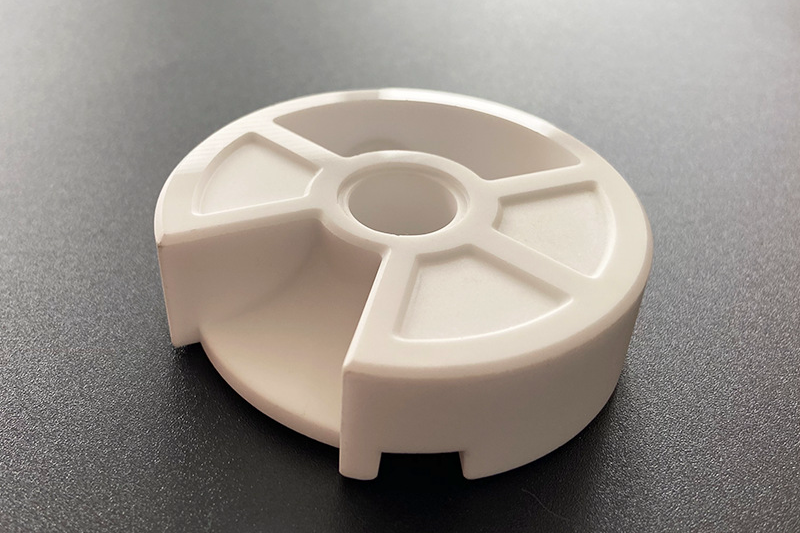

El CIM es un proceso de fabricación avanzado utilizado en diversas industrias para producir piezas cerámicas de alta precisión. Al igual que el moldeo por inyección de metal (MIM), el proceso CIM combina las capacidades del moldeo por inyección de plástico y la ciencia de materiales, permitiendo la creación de formas complejas que serían demasiado difíciles, costosas o incluso imposibles de fabricar utilizando métodos convencionales.

Pasos del proceso de moldeo por inyección de cerámica (CIM)

Preparación de la materia prima

El proceso CIM comienza con la creación de una materia prima cerámica especializada. Esta materia prima está compuesta por un polvo cerámico fino, un material aglutinante (generalmente un polímero termoplástico) y varios aditivos. La elección del polvo cerámico depende de las propiedades requeridas en la pieza final, ya sea alúmina, circonia, nitruro de silicio u otro material cerámico.

Fabricación del molde de inyección

Los moldes para moldeo por inyección de cerámica son moldes de alta presión, similares a los moldes para inyección de plástico. Estos se diseñan y fabrican internamente utilizando tecnología CAD/CAM, asegurando que la pieza cerámica pueda fabricarse conforme a los planos de diseño. El coste inicial del CIM es relativamente alto debido a los moldes, sin embargo, el proceso CIM es sin duda el más rentable para la producción en serie de piezas cerámicas de alta complejidad.

Preparación del polvo cerámico

El polvo cerámico se selecciona según los requisitos del cliente, teniendo en cuenta el tamaño, la forma y la distribución de los granos. El polvo se mezcla con aglutinantes y aditivos especiales bajo condiciones controladas para obtener una mezcla apta para la inyección.

Moldeo por inyección

Los polvos cerámicos sinterizados no tienen fluidez ni características de moldeo por inyección. Sin embargo, al mezclarse con el aglutinante, adquieren fluidez y el proceso de moldeo por inyección se vuelve similar al proceso de inyección de plásticos.

Desaglomerado y sinterizado

Eliminación del aglutinante y sinterizado: el aglutinante se elimina de la preforma por evaporación y reacción exotérmica, dejando solo una pequeña fracción de aglutinante. El sinterizado de las piezas se realiza en atmósfera oxidante, reductora o al vacío. El colapso final permite formar piezas cerámicas densas.

Post-procesado

Hay varios métodos de post-procesado para aplicaciones que requieren una calidad superficial o precisión superior a la lograda por el sinterizado. Por ejemplo, el mecanizado CNC para obtener tolerancias precisas, pulido o rectificado para lograr un efecto espejo, y PVD (deposición física en fase vapor) para obtener recubrimientos de color en las piezas CIM.

Equipos utilizados en CIM

Neway ofrece servicio de moldeo por inyección de cerámica que requiere equipos especializados, incluyendo máquinas de inyección, hornos de desaglomerado y hornos de sinterizado. Estas máquinas son clave para garantizar la producción de piezas cerámicas de alta calidad.

Máquinas de moldeo por inyección

Al igual que en el moldeo por inyección de plástico, la máquina aplica el polvo cerámico a alta presión para llenar los moldes. Se requieren tolerancias muy ajustadas y componentes resistentes al desgaste para soportar los polvos abrasivos.

Hornos de desaglomerado

Estos hornos eliminan el material aglutinante de la pieza moldeada, dejando solo la parte cerámica pura.

Hornos de sinterizado

Estos hornos calientan la pieza a alta temperatura para alcanzar la densidad y resistencia final.

Clasificación de materiales cerámicos

Los materiales cerámicos, reconocidos por sus altos puntos de fusión, excelente dureza y resistencia a la oxidación, se utilizan en numerosas aplicaciones. Son sustancias inorgánicas no metálicas derivadas de compuestos naturales o artificiales, que se moldean y sinterizan a altas temperaturas.

Cerámicas de carburo

Los componentes principales de las cerámicas de carburo son los carburos y los aglutinantes. Los carburos incluyen WC, TiC, TaC, NbC, VC, etc.; los aglutinantes son principalmente cobalto (Co). Comparadas con el acero para herramientas, las cerámicas de carburo presentan alta dureza (hasta 87~91HRA), buena dureza térmica (excelente resistencia al desgaste a 1000°C) y, como herramienta, la velocidad de corte es 4-7 veces superior a la del acero rápido, y la vida útil es de cinco a ocho veces mayor. La desventaja es su dureza excesiva, fragilidad y dificultad de mecanizado, por lo que suelen fabricarse en forma de insertos soldados al soporte. El carburo se usa en herramientas de mecanizado, varios moldes, matrices de trefilado, troqueles de estampado en frío, brocas para minería, geología y exploración petrolera, etc.

Cerámicas estructurales

El componente principal de las cerámicas de alúmina es Al2O3, con un contenido superior al 45%. Estas cerámicas ofrecen propiedades excelentes: resistencia a altas temperaturas (pueden utilizarse hasta 1600 °C), resistencia a la corrosión, alta resistencia mecánica (2-3 veces la de las cerámicas convencionales, llegando hasta 5-6 veces). El inconveniente es su fragilidad y poca tolerancia a los cambios bruscos de temperatura. Se usan ampliamente como crisoles, bujías, refractarios de alta temperatura, vainas de termopar, anillos de sellado, y también como herramienta de corte y material para moldes.

El componente principal de las cerámicas de nitruro de silicio es Si3N4, una cerámica de alta temperatura con resistencia, dureza, resistencia al desgaste, a la corrosión y autolubricación. El coeficiente de expansión lineal es el menor entre todas las cerámicas y la temperatura de servicio puede alcanzar los 1400°C. Presenta excelente resistencia a la corrosión, salvo al ácido fluorhídrico, resiste ácidos, álcalis y metales, con excelente aislamiento eléctrico y resistencia a la radiación. Se puede usar como rodamientos de alta temperatura, anillos de sellado en medios corrosivos, vainas de termopar y herramientas de corte de metales.

El principal componente de la cerámica de carburo de silicio es SiC, una cerámica de alta resistencia, dureza y resistencia a altas temperaturas. Mantiene alta resistencia a la flexión incluso a 1200 °C ~ 1400 °C, siendo la cerámica con mayor resistencia a altas temperaturas. El carburo de silicio también ofrece buena conductividad térmica, resistencia a la oxidación, conductividad eléctrica y gran tenacidad al impacto. Es un excelente material estructural de alta temperatura, utilizado en componentes sometidos a altas temperaturas como toberas de cohetes, vainas de termopar, tubos de horno, etc.; también se emplea en intercambiadores de calor, muelas abrasivas y abrasivos gracias a su dureza y resistencia al desgaste.

El principal componente de las cerámicas de nitruro de boro hexagonal es BN, cuya estructura cristalina es hexagonal. Sus propiedades y estructura son similares al grafito, por lo que se le llama "grafito blanco". Presenta baja dureza, es mecanizable y autolubricante, pudiéndose fabricar rodamientos autolubricados de alta temperatura, moldes para formación de vidrio, etc.

Cerámicas funcionales

Las cerámicas funcionales presentan propiedades físicas únicas y se aplican en múltiples sectores. Las características y aplicaciones habituales de las cerámicas funcionales se muestran en la siguiente tabla.

Categoría | Características de desempeño | Componentes principales | Usos |

Cerámicas dieléctricas | Aislante | Al2O3, Mg2SiO4 | Sustratos de circuitos integrados |

Termoeléctrico | PbTiO3, BaTiO3 | Termistores | |

Piezoeléctrico | PbTiO3, LiNbO3 | Osciladores | |

Alto dieléctrico | BaTiO3 | Condensadores | |

Cerámicas ópticas | Fluorescencia, luminiscencia | Vidrio Al2O3CrNd | Láser |

Transparencia infrarroja | CaAs, CdTe | Ventanas infrarrojas | |

Alta transparencia | SiO2 | Fibras ópticas | |

Electrocrómico | WO3 | Pantallas | |

Cerámicas magnéticas | Blanda magnética | ZnFe2O, Fe2O3 | Cinta magnética, núcleos de alta frecuencia |

Dura magnética | SrO, Fe2O3 | Imanes para audio, instrumentos y dispositivos de control | |

Cerámica semiconductora | Fotoeléctrica | CdS, Ca2Sx | Celdas solares |

Temperatura de impedancia | VO2, NiO | Sensores de temperatura | |

Emisión termoiónica | LaB6, BaO | Emisión termoiónica |

Cerámicas avanzadas

Entre los materiales cerámicos, las cerámicas avanzadas han surgido con propiedades sobresalientes como alta resistencia a la temperatura, super resistencia y multifuncionalidad. Se trata de cerámicas de alto rendimiento obtenidas a partir de compuestos inorgánicos sintéticos de alta pureza y refinados, sinterizadas mediante procesos de control preciso; por ello también se les llama cerámicas avanzadas o nuevas cerámicas. Existen muchos tipos, que pueden agruparse en estructurales, electrónicas y biocerámicas.

Cerámicas electrónicas

Se refiere a las cerámicas funcionales utilizadas en la fabricación de componentes electrónicos y partes estructurales de sistemas electrónicos. Además de sus propiedades mecánicas como alta dureza, estas cerámicas presentan una “indiferencia” a los cambios del entorno, gran estabilidad (clave para los componentes electrónicos) y resistencia a altas temperaturas.

Biocerámicas

Las biocerámicas son materiales cerámicos usados para fabricar o reparar el sistema "óseo-muscular" humano o para sustituir órganos o tejidos.

¿Cómo se fabricó la carcasa trasera de cerámica del Mi MIX4?

La industria de los smartphones es pionera en avances rápidos e innovación. Una de las mayores transformaciones ha sido la evolución de los materiales para carcasas: del plástico al metal, al vidrio y ahora a la cerámica. Este artículo explora el proceso de moldeo por inyección de cerámica (CIM) utilizado en la carcasa trasera del Mi MIX4, un modelo insignia de Xiaomi.

Carcasas traseras de cerámica: estética y durabilidad

Las carcasas traseras cerámicas han ganado popularidad en los últimos años por su atractivo estético y durabilidad. Xiaomi, líder en el sector, ha sido pionero con su modelo Mi 5 y el “proceso cerámico 3D”, disponible en negro y blanco cerámico.

Evolución de los materiales para carcasas: camino a la innovación

En menos de una década, los materiales han evolucionado de plástico a metal y vidrio. Recientemente, las carcasas cerámicas, viables gracias al proceso CIM y herramientas especializadas, ganan cuota de mercado por la demanda de diseños más duraderos, atractivos e innovadores.

Xiaomi y la tecnología cerámica: impulsando el cambio

Xiaomi ha jugado un papel clave en el avance de la tecnología cerámica en la industria, solicitando y patentando numerosas innovaciones y reduciendo los costes de producción. La inversión inicial fue alta y solo un pequeño porcentaje alcanzó los estándares de calidad, pero Xiaomi siguió innovando y mejorando el proceso de fabricación de carcasas traseras cerámicas.

Piezas cerámicas de alta calidad: el futuro del diseño de smartphones

La producción de piezas cerámicas de alta calidad (como circonia y alúmina) es ya un aspecto clave en la industria. Estos materiales permiten fabricar placas cerámicas apiladas, utilizadas para crear las carcasas traseras. El proceso de fabricación de cerámica de color, que incluye un sinterizado complejo, permite diseños personalizados que son duraderos y estéticamente atractivos.

El moldeo por inyección de cerámica ha revolucionado el sector permitiendo carcasas traseras de alta calidad, durabilidad y belleza. A medida que la industria evoluciona, veremos más innovaciones en el diseño y producción de componentes cerámicos para smartphones.

El proceso de fabricación de las carcasas cerámicas

El proceso es complejo y consta de varias etapas, siendo una de las principales el apilamiento de placas cerámicas.

Apilado de placas cerámicas

La carcasa cerámica de un smartphone no está hecha de una sola pieza, sino de varias capas de placas cerámicas. Esto es especialmente cierto para carcasas de colores, en las que placas cerámicas de colores se combinan con placas blancas para dotarlas de resistencia y tenacidad.

Papel de la cerámica blanca y de color

El uso de placas cerámicas blancas y de colores es fundamental en la estética del dispositivo. Antes del desarrollo de la cerámica de color, dominaban el negro y blanco. Xiaomi ha invertido en el desarrollo de nuevos colores, lanzando carcasas en verde esmeralda (MIX2S edición Dunhuang), azul zafiro (MIX3), entre otros.

El proceso de sinterizado

El sinterizado es una etapa clave, en la que se calientan las placas cerámicas a rangos de temperatura específicos durante tiempos determinados para aumentar la densidad de las partículas y reducir el grosor de la carcasa. El proceso también elimina humedad, materia orgánica o sustancias volátiles, mejorando la densidad y resistencia.

Costes del moldeo por inyección de cerámica

El coste inicial del proceso CIM es relativamente alto, incluyendo el coste del molde, moldeo por inyección, desaglomerado, sinterizado, mano de obra, control de calidad, etc.

El futuro de la cerámica en la industria de los smartphones

Mirando hacia el futuro, se espera un crecimiento en el uso de cerámica en smartphones. La cerámica ofrece ventajas frente a materiales tradicionales: no interfiere con ondas electromagnéticas, es ideal para la comunicación inalámbrica, y su tacto y estética satisfacen las exigencias del mercado premium.

Además, hay un gran potencial para más colores y diseños. Xiaomi ya ha introducido diversas opciones de color y, en el futuro, veremos diseños y combinaciones aún más innovadores.

El papel de la cerámica en otros dispositivos electrónicos

La tecnología cerámica no se limita a los smartphones: también puede usarse en MP3, MP4, cámaras y altavoces inteligentes. Conforme la tecnología madura y resulta más asequible, veremos más dispositivos electrónicos con componentes cerámicos.

Por qué elegir Neway

Durante más de 30 años, Neway ha sido un fabricante de referencia de piezas no estándar, ofreciendo una amplia gama de servicios, incluyendo moldeo por inyección de metal, cerámica y plástico, fundición de precisión, chapa metálica y prototipado rápido. Gracias a nuestra experiencia y conocimiento, siempre entregamos resultados excepcionales que cumplen con los más altos estándares de la industria. Nuestro compromiso con la calidad, tecnología de vanguardia y precios competitivos nos convierten en el socio ideal para empresas que buscan soluciones de fabricación fiables y rentables. Promoción especial para 2023: los nuevos clientes disfrutan de un 20% de descuento en el primer pedido, una excelente oportunidad para probar nuestro servicio premium a menor coste. Asóciate con Neway y lleva tu fabricación al siguiente nivel.