Moldeo por inyección de cerámica | Material cerámico y aplicaciones

En las industrias modernas que avanzan rápidamente, la demanda de piezas y componentes de alto rendimiento está en aumento. Para compradores e ingenieros de diseño de piezas que buscan una calidad superior y diseños intrincados, el moldeo por inyección de cerámica (CIM) surge como una solución revolucionaria. Esta entrada de blog tiene como objetivo proporcionar una visión completa del CIM, su importancia en el diseño de piezas, una exploración de los materiales cerámicos, sus propiedades y las ventajas de elegir un proveedor de CIM para sus necesidades específicas.

Definición de moldeo por inyección de cerámica (CIM)

El moldeo por inyección de cerámica (CIM) es un proceso de fabricación versátil que permite la producción de piezas cerámicas complejas con una precisión excepcional. Combinando los principios del moldeo por inyección de plástico tradicional y la tecnología de polvos cerámicos, el CIM posibilita la producción en masa eficiente de componentes cerámicos intrincados. El proceso consiste en inyectar un aglutinante relleno de polvo cerámico en una cavidad de molde, seguido de un proceso de desaglutinamiento y sinterización para obtener la pieza cerámica final.

Breve historia del CIM

El moldeo por inyección de cerámica, también conocido como moldeo cerámico, ha surgido como un proceso innovador que revoluciona la producción de piezas cerámicas. Al integrar la técnica consolidada del moldeo por inyección de polímeros con los métodos de preparación cerámica, el moldeo por inyección de cerámica (CIM) ofrece ventajas inigualables para fabricar componentes cerámicos de alta precisión y geometrías complejas.

Inspirado en el desarrollo exitoso del moldeo por inyección de metal (MIM) en la década de 1970, el CIM y el MIM comparten una base común como ramas destacadas de la familia de moldeo por inyección de polvo (PIM). Ambas tecnologías han aprovechado los avances en el moldeo por inyección de polímeros para expandir los límites de la fabricación de piezas de cerámica y metal.

En la búsqueda de producir en masa productos cerámicos con precisión dimensional excepcional y diseños complejos, el moldeo de polvo cerámico ha surgido como la solución más prometedora y ventajosa. Este proceso innovador integra de manera sencilla características complejas, como rebajes, paredes delgadas y cavidades internas, en las piezas cerámicas finales. La combinación de flexibilidad de diseño y alta reproducibilidad hace que el CIM sea una opción preferida para industrias que demandan precisión, fiabilidad y rentabilidad.

Importancia del CIM para el diseño de piezas

El moldeo por inyección de cerámica revoluciona la forma en que los ingenieros de diseño de piezas abordan la producción de componentes cerámicos. Su capacidad para crear geometrías intrincadas, paredes delgadas y formas complejas abre un mundo de posibilidades de diseño. El CIM elimina las limitaciones de los métodos tradicionales de fabricación de cerámica, permitiendo la producción de piezas de alta calidad con mayor funcionalidad y rendimiento.

Resumen de materiales cerámicos

Los materiales cerámicos, conocidos por sus propiedades excepcionales, se han utilizado en diversas industrias durante siglos. Comprender los diferentes tipos de materiales cerámicos es crucial para determinar la mejor opción para su aplicación específica.

¿Qué son los materiales cerámicos?

Los materiales cerámicos son compuestos inorgánicos y no metálicos con una amplia gama de propiedades, como alta resistencia, resistencia a la temperatura, aislamiento eléctrico e inercia química. Estos materiales suelen estar formados por elementos metálicos y no metálicos unidos mediante enlaces iónicos o covalentes.

Clasificación de materiales cerámicos

El moldeo por inyección de cerámica (CIM) es un proceso de fabricación altamente eficiente y preciso que permite la producción de componentes cerámicos complejos con propiedades superiores. El CIM utiliza los principios del moldeo por inyección de plástico, pero emplea polvos cerámicos como materia prima. Esta técnica innovadora ha revolucionado el campo de la cerámica al proporcionar soluciones rentables para diversas industrias. Para simplificar la categorización de materiales cerámicos, se pueden clasificar en varias categorías según sus características y aplicaciones. Las principales categorías incluyen:

Cerámicas estructurales

Estas cerámicas poseen excelente resistencia mecánica y se usan comúnmente en aplicaciones de soporte de carga. Ejemplos: alúmina (Al2O3), cerámicas de nitruro de silicio (Si3N4), cerámicas de carburo de silicio (SiC) y circonia (ZrO2).

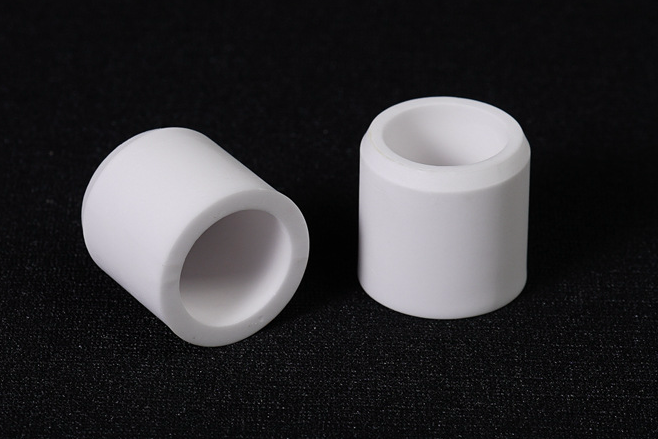

La cerámica de alúmina (Al2O3), uno de los materiales destacados usados en CIM, consiste principalmente en óxido de aluminio (Al2O3) con un contenido mínimo del 45%. Las piezas CIM de alúmina exhiben propiedades excepcionales como resistencia a altas temperaturas (hasta 1600 °C), excelente resistencia a la corrosión y gran dureza, superando a la cerámica ordinaria por 2 o 3 veces (algunas variantes hasta 5 o 6 veces). Sin embargo, su fragilidad las hace sensibles a cambios bruscos de temperatura. Se utilizan en crisoles, bujías, materiales refractarios, fundas de termopar, anillos de sellado, herramientas de corte y moldes.

La cerámica de nitruro de silicio (Si3N4), compuesta principalmente por nitruro de silicio, es conocida por su resistencia a altas temperaturas, gran dureza, resistencia al desgaste y a la corrosión, y propiedades autolubricantes. Entre todas las cerámicas, presenta el coeficiente de expansión lineal más bajo y puede soportar temperaturas de hasta 1400 °C. Resisten bien a la corrosión por ácidos, álcalis y metales (excepto ácido fluorhídrico), además de tener excelente aislamiento eléctrico y resistencia a la radiación. Se emplean en rodamientos de alta temperatura, anillos de sellado, fundas de termopar y herramientas de corte de metales.

La cerámica de carburo de silicio (SiC), compuesta de carburo de silicio, se destaca por su gran resistencia, dureza y estabilidad a altas temperaturas. Incluso a temperaturas de 1200 °C a 1400 °C mantiene una alta resistencia a la flexión, siendo la más resistente a altas temperaturas. También presenta excelente conductividad térmica, resistencia a la oxidación, conductividad eléctrica y alta resistencia al impacto. Se utiliza en materiales estructurales para altas temperaturas (boquillas de cohete, fundas de termopar, tubos de hornos), ruedas abrasivas e intercambiadores de calor.

Neway Precision, un fabricante profesional de CIM entre las empresas de moldeo por inyección de cerámica, se especializa en aprovechar las ventajas del CIM para producir componentes cerámicos complejos con precisión y consistencia excepcionales. Neway tiene experiencia en una variedad de materiales para CIM, como alúmina, nitruro de silicio y carburo de silicio. Mediante técnicas avanzadas de fabricación y maquinaria de última generación, garantizan la producción de componentes cerámicos de alta calidad que cumplen con los exigentes requisitos de diversas industrias. El moldeo por inyección de cerámica ha abierto nuevas posibilidades en la fabricación cerámica. La alúmina, el nitruro de silicio y el carburo de silicio, cada uno con propiedades únicas, ofrecen aplicaciones en numerosos sectores. Los avances en la tecnología de CIM y la experiencia de las empresas especializadas han permitido producir componentes cerámicos complejos y de alto rendimiento, fomentando la innovación en numerosos campos.

Cerámicas para herramientas

Las cerámicas para herramientas presentan una dureza y resistencia al desgaste excepcionales, ideales para herramientas de corte, moldes y matrices.

Cerámicas funcionales

Las cerámicas funcionales tienen propiedades eléctricas, magnéticas u ópticas específicas. Se utilizan en dispositivos electrónicos, sensores y actuadores.

Tipo de cerámica | Características de rendimiento | Componentes principales | Aplicaciones |

Dieléctrica | Propiedades aislantes | Al2O3, Mg2SiO4 | Sustratos de circuitos integrados |

Propiedades termoeléctricas | PbTiO3, BaTiO3 | Termistores | |

Propiedades piezoeléctricas | PbTiO3, LiNbO3 | Osciladores | |

Alta constante dieléctrica | BaTiO3 | Condensadores | |

Óptica | Fluorescencia, luminiscencia | Vidrio Al2O3CrNd | Láser |

Transparencia infrarroja | CaAs, CdTe | Ventanas infrarrojas | |

Alta transparencia | SiO2 | Fibras ópticas | |

Efecto electrocrómico | WO3 | Pantallas | |

Magnética | Propiedades magnéticas blandas | ZnFe2O, Fe2O3 | Cintas magnéticas, núcleos de alta frecuencia |

Propiedades magnéticas duras | SrO.6 Fe2O3 | Dispositivos electroacústicos, núcleos de instrumentos | |

Semiconductor | Efecto fotoeléctrico | CdS, Ca2Sx | Células solares |

Variación de impedancia con la temperatura | VO2, NiO | Sensores de temperatura | |

Efecto de emisión termoiónica | LaB6, BaO | Cátodos termoiónicos |

Cerámicas electrónicas

Estas cerámicas presentan excelentes propiedades dieléctricas y se usan ampliamente en componentes electrónicos como condensadores y resistencias.

Biocerámicas

Las biocerámicas están diseñadas para ser compatibles con sistemas biológicos y se utilizan en implantes médicos, prótesis dentales e ingeniería de tejidos.

Propiedades de los materiales cerámicos

Los materiales cerámicos tienen una amplia variedad de propiedades que los hacen altamente deseables para numerosas aplicaciones. Comprender estas propiedades es crucial para seleccionar el material cerámico apropiado para sus necesidades específicas. Puede utilizar el Selector de materiales de Neway para filtrar las propiedades necesarias.

Propiedades mecánicas

Los materiales cerámicos presentan excelentes propiedades mecánicas, como alta resistencia, dureza y rigidez. Se destacan por su resistencia al desgaste y su capacidad para soportar fuerzas compresivas elevadas. Sin embargo, las cerámicas son frágiles y presentan baja resistencia a la tracción, por lo que son susceptibles a grietas bajo carga tensil.

Rendimiento térmico

Las cerámicas presentan propiedades térmicas sobresalientes, como alta conductividad térmica y resistencia al choque térmico. Pueden soportar temperaturas extremadamente altas y bajas sin deformarse ni degradarse, por lo que son ideales para aplicaciones que requieren aislamiento térmico, disipación de calor y resistencia a ciclos térmicos.

Propiedades eléctricas

Muchos materiales cerámicos poseen excelentes propiedades de aislamiento eléctrico, con alta rigidez dieléctrica, baja pérdida dieléctrica y capacidad para soportar altos voltajes. Esto los hace ideales para componentes electrónicos, aislantes y aplicaciones eléctricas de alta temperatura.

Propiedades químicas

Los materiales cerámicos presentan resistencia química e inercia excepcionales, por lo que son ideales para entornos agresivos. Resisten la corrosión, oxidación y ataque químico, manteniendo sus propiedades e integridad estructural incluso en ambientes agresivos.

Propiedades ópticas

Ciertos materiales cerámicos poseen propiedades ópticas únicas, como alta transparencia u opacidad. Se utilizan en óptica, láseres y fotónica por su capacidad de transmitir, reflejar o dispersar la luz de formas específicas.

Materiales cerámicos comunes en CIM

El moldeo por inyección de cerámica utiliza diferentes materiales cerámicos para cubrir requisitos de aplicación específicos. Estos son algunos de los materiales cerámicos más utilizados en CIM: Selector de materiales

Alúmina (Al2O3)

CIM-Alúmina (Al2O3) es uno de los materiales cerámicos más usados en CIM. Presenta gran resistencia mecánica, excelentes propiedades de aislamiento eléctrico y alta conductividad térmica. Las piezas de alúmina se emplean en las industrias automotriz, electrónica y médica.

Circonia (ZrO2)

La cerámica de circonia ofrece propiedades mecánicas excepcionales: alta resistencia, tenacidad y resistencia al desgaste, además de baja conductividad térmica y excelente resistencia a la corrosión. Las piezas cerámicas a base de circonia se utilizan en aplicaciones exigentes como herramientas de corte, implantes biomédicos y componentes para ambientes extremos.

Nitruro de silicio (Si3N4)

Las cerámicas de nitruro de silicio combinan gran resistencia, excelente resistencia al choque térmico y baja densidad. Poseen gran resistencia al desgaste y a la corrosión, lo que las hace adecuadas para la automoción, aeroespacial y procesamiento químico.

Estos son solo algunos ejemplos de materiales cerámicos usados en CIM. La selección adecuada depende de las propiedades deseadas, los requisitos de aplicación y consideraciones de coste.

Aplicaciones de las piezas moldeadas por inyección de cerámica

Las piezas producidas por CIM se utilizan ampliamente en varias industrias gracias a sus propiedades y flexibilidad de diseño. Veamos algunas de las aplicaciones clave donde se utiliza CIM:

Industria automotriz

El moldeo por inyección de cerámica es fundamental en el sector automotriz, donde los componentes requieren alto rendimiento, fiabilidad y durabilidad. Las piezas CIM se utilizan en motores, sensores, inyectores de combustible, sistemas de frenos y escapes, aprovechando la resistencia térmica, al desgaste y química de las cerámicas.

Electrónica y componentes eléctricos

La industria electrónica demanda miniaturización, alta precisión y excelentes propiedades eléctricas. El CIM permite la producción de piezas cerámicas para placas de circuito, conectores, sensores, aislantes y condensadores. El aislamiento eléctrico superior y la gestión térmica de la cerámica son ideales para aplicaciones electrónicas.

Dispositivos médicos y sanitarios

El CIM ofrece grandes ventajas para la producción de piezas cerámicas biocompatibles y esterilizables en el campo médico. Se utiliza para implantes dentales, ortopédicos, instrumentos quirúrgicos, audífonos y equipos de diagnóstico. La biocompatibilidad, resistencia a la corrosión y alta resistencia de la cerámica la convierten en una opción ideal.

Sectores aeroespacial y aeronáutico

La industria aeroespacial requiere componentes capaces de soportar temperaturas extremas, grandes esfuerzos mecánicos y entornos corrosivos. El CIM permite fabricar piezas cerámicas como palas de turbinas, componentes de motores a reacción, sensores y piezas estructurales. Las propiedades térmicas y el bajo peso de la cerámica mejoran la eficiencia y fiabilidad.

Industrias que se benefician de la tecnología CIM

Además de los sectores mencionados, el moldeo por inyección de cerámica tiene aplicaciones en energía, telecomunicaciones, procesamiento químico, defensa e ingeniería de precisión. El CIM posibilita la producción de piezas cerámicas intrincadas con tolerancias estrictas, geometrías complejas y alto rendimiento.

Piezas cerámicas en diversas aplicaciones

Los rodamientos cerámicos se utilizan en maquinaria industrial por su alta resistencia a la temperatura y al desgaste.

Los aislantes cerámicos se emplean en aplicaciones de alto voltaje por su excelente capacidad de aislamiento eléctrico.

Las herramientas de corte cerámicas se usan en mecanizado por su dureza y resistencia al desgaste.

Las boquillas cerámicas se usan en sistemas de recubrimiento por su resistencia a la abrasión y corrosión.

Los implantes cerámicos se utilizan en aplicaciones médicas por su biocompatibilidad y durabilidad.

Estos ejemplos ilustran la diversidad de aplicaciones donde se emplean piezas de CIM, demostrando la versatilidad y el valor de esta tecnología.

¿Por qué elegir Neway para CIM?

¿Busca soluciones avanzadas de moldeo por inyección de cerámica? ¡No busque más! Neway se enorgullece de presentar su servicio de moldeo por inyección de cerámica de vanguardia, diseñado específicamente para satisfacer las exigentes necesidades de profesionales como usted.

Con nuestra experiencia inigualable y tecnología de última generación, Neway le ofrece un conjunto completo de soluciones CIM que revolucionan la forma en que se fabrican las piezas cerámicas. Nuestros procesos avanzados y minuciosa atención al detalle aseguran la producción de componentes cerámicos complejos de alto rendimiento con precisión y eficiencia excepcionales. Contáctenos hoy mismo.