Servicio de Fabricación de Piezas Cerámicas de Precisión

Neway ofrece una variedad de servicios de procesamiento de cerámica, entre los cuales el CIM es adecuado para piezas cerámicas pequeñas y complejas de precisión, como los marcos de relojes. El prensado en caliente de cerámica es adecuado para piezas cerámicas geométricamente simétricas de tamaño pequeño y mediano con formas simples. El mecanizado CNC y el rectificado de cerámica son adecuados para la creación rápida de prototipos de piezas cerámicas y el posprocesamiento de piezas cerámicas ultraprecisas.

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Ventajas del Servicio de Moldeo por Inyección de Cerámica

Nuestro servicio de moldeo por inyección de cerámica utiliza técnicas avanzadas para producir componentes cerámicos intrincados y de alta precisión, ideales para aplicaciones exigentes. Disfrute de una eficiencia superior de materiales y un mejor rendimiento térmico.

CIM vs. PCM

El Moldeo por Inyección de Cerámica (CIM) y el Moldeo por Compresión de Polvo (PCM) son técnicas especializadas para conformar formas complejas y simples respectivamente. El CIM ofrece alta precisión para materiales cerámicos, haciéndolo adecuado para componentes detallados en industrias de alta tecnología, mientras que el PCM es más rentable para piezas más simples y de gran volumen.

Aplicaciones de Piezas por Moldeo por Inyección de Cerámica

Nuestro proceso de moldeo por inyección de cerámica entrega piezas de alto rendimiento con superior resistencia al calor y durabilidad. Descubra una amplia gama de aplicaciones en múltiples industrias para componentes cerámicos avanzados.

Moldeo por inyección cerámica (CIM) Materials

¿Cómo funciona el Moldeo por Inyección de Cerámica?

El Moldeo por Inyección de Cerámica (CIM) es un proceso de fabricación sofisticado que combina la versatilidad del moldeo por inyección de plástico con las avanzadas propiedades materiales de la cerámica. Es la opción preferida para producir componentes cerámicos complejos y de alta precisión a gran escala.

Tratamientos de Superficie Disponibles para Piezas Personalizadas

Nuestro servicio de tratamiento de superficies ofrece acabados especializados para piezas personalizadas, mejorando la durabilidad, la estética y el rendimiento. Proporcionamos una gama de procesos, incluyendo galvanoplastia, anodizado, recubrimiento en polvo y recubrimientos de barrera térmica, adaptados para mejorar la resistencia a la corrosión, las propiedades de desgaste y el atractivo visual de componentes metálicos y plásticos en diversas industrias.

Más información

Tal como mecanizado

Más información

Pintura

Más información

Granallado

Más información

Galvanoplastia

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Electropulido

Más información

Acabados cepillados

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Vibrado/Tamboreo

Más información

Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Recubrimiento de laca

Más información

Recubrimiento de teflón

Más información

Recubrimientos térmicos

Más información

Recubrimientos de barrera térmica

Más información

Pasivación

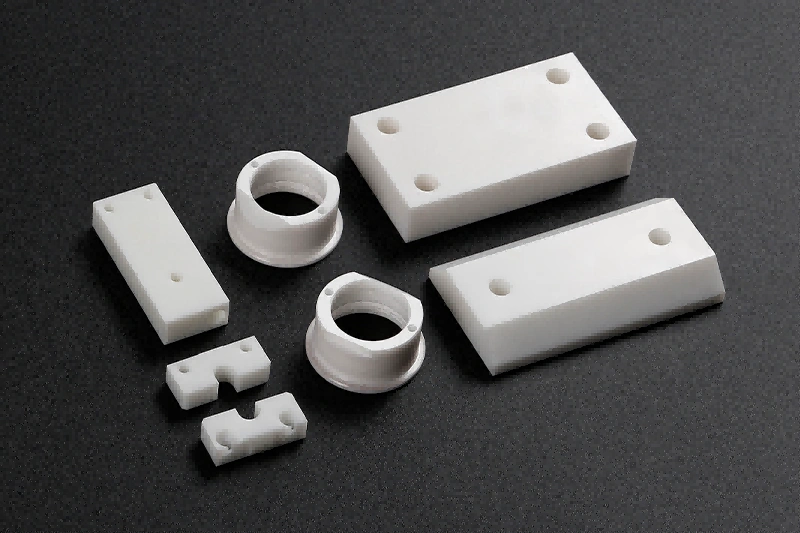

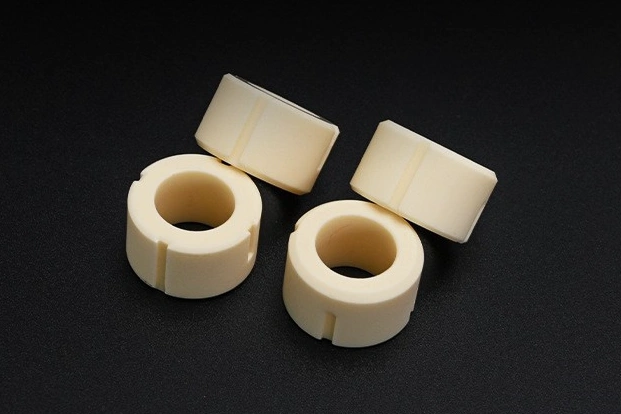

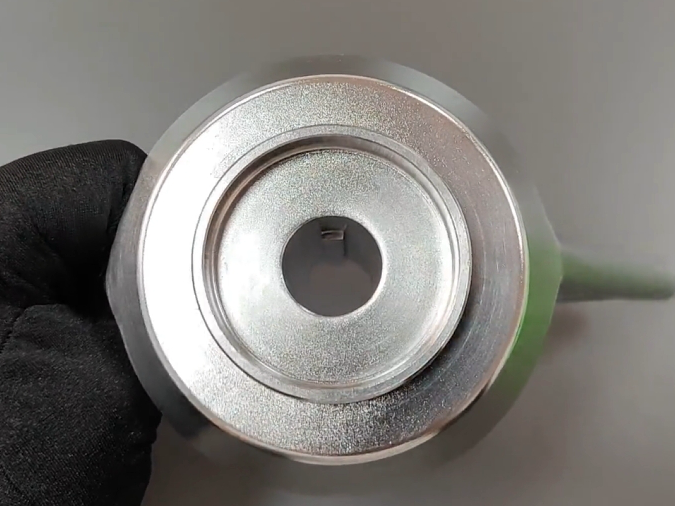

Galería de Piezas Personalizadas

En nuestra galería de piezas personalizadas, entendemos que cada proyecto es único. Por eso trabajamos estrechamente con nuestros clientes para asegurarnos de que sus piezas personalizadas estén diseñadas según sus especificaciones exactas. Con nuestra atención al detalle y compromiso con la calidad, puede confiar en que sus piezas personalizadas superarán sus expectativas.

Comencemos un nuevo proyecto hoy

Sugerencias de Diseño para Piezas CIM

Comprenda mejor los límites del proceso de moldeo por inyección de cerámica, como el tamaño, la tolerancia, el grosor de pared y las cantidades óptimas de producción. Utilice estas pautas como referencia para refinar su diseño de piezas CIM y reducir los costos de producción.