Sinterización por prensado en caliente | Proceso, materiales, aplicaciones

¿Qué es la sinterización por prensado en caliente?

La sinterización por prensado en caliente es un proceso de fabricación que utiliza calor y presión para crear piezas fuertes y duraderas. El proceso consiste en calentar un material en polvo a una temperatura alta (generalmente entre 1000 y 2000 grados Celsius) y luego aplicar presión sobre el material. El calor hace que las partículas de polvo se sintericen o fusionen, y la presión fuerza a las partículas a compactarse, lo que da como resultado una pieza más densa y resistente.

La sinterización por prensado en caliente puede producir varias piezas, incluidos cojinetes, engranajes, sellos y otros componentes utilizados en diferentes industrias. El proceso es especialmente adecuado para materiales difíciles de sinterizar mediante métodos tradicionales, como las cerámicas, los polvos metálicos, polvos de polímeros y compuestos. En comparación con la sinterización sin presión, el prensado en caliente puede lograr una mayor densidad en materiales compuestos o polvos metálicos.

¿Cómo funciona?

La sinterización por prensado en caliente es un proceso de fabricación versátil y eficiente que puede crear piezas fuertes, duraderas y precisas. Los pasos principales son:

Preparación del polvo

Como en el proceso de sinterizado por inyección de metal, el primer paso es preparar el material en polvo. Normalmente, el polvo se produce moliendo o triturando un material sólido hasta obtener partículas finas. El tamaño de las partículas es fundamental, ya que afecta la resistencia y la densidad del producto final. Luego, el polvo se mezcla con un aglutinante que ayuda a mantener unidas las partículas durante la sinterización.

Preparación del molde

El siguiente paso es preparar el molde. El molde es la herramienta en la que se prensa el polvo. Debe ser capaz de soportar las altas temperaturas y presiones del proceso de sinterización y permitir la salida de los gases generados.

Prensado del polvo

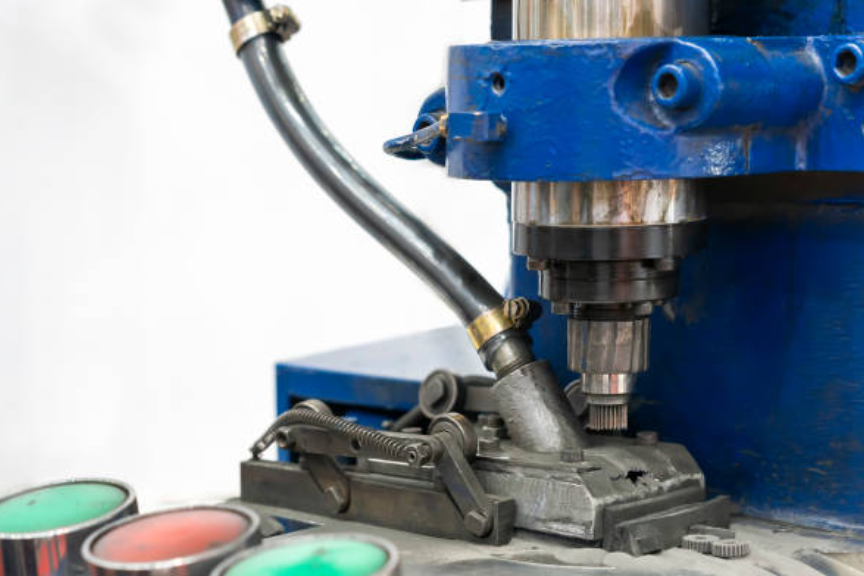

Durante el prensado y la sinterización, el polvo se coloca en el molde y normalmente se compacta usando una prensa hidráulica para polvo metálico. La compactación ayuda a garantizar que el polvo se distribuya uniformemente y no queden vacíos.

Proceso de sinterización

El molde se coloca en un horno y se calienta a alta temperatura (normalmente entre 1000 y 2000 °C). El calor hace que las partículas se sintericen o fusionen, y la presión aplicada durante la compactación fuerza a las partículas a juntarse, creando un material más denso.

Enfriamiento

Una vez finalizado el proceso de sinterización, el molde se retira del horno y se enfría. El enfriamiento ayuda a fortalecer el material y a prevenir deformaciones.

Extracción de la pieza

Cuando el material se ha enfriado, la pieza se retira del molde. Normalmente, se limpia y se inspecciona para comprobar que cumple las especificaciones requeridas.

Historia de la sinterización por prensado en caliente

La sinterización por prensado en caliente es un proceso de fabricación que utiliza calor y presión para crear piezas fuertes y duraderas. El proceso fue desarrollado a principios del siglo XX y se ha utilizado para fabricar una amplia variedad de piezas, incluidos cojinetes, engranajes, sellos y otros componentes. Sin embargo, la sinterización por prensado en caliente no puede crear formas más complejas que el sinterizado por inyección de metal.

La idea básica del prensado en caliente es bastante antigua. El calentamiento resistivo de polvos de carburo cementado fue patentado por Tayler en 1933. Este método está recibiendo un renovado interés. La corriente puede ser pulsada o no, continua o alterna. La sinterización por chispa de plasma (SPS) es un nombre común para esta técnica, aunque técnicamente no se ha validado la presencia de chispa o plasma. Otros nombres para la técnica son sinterización por corriente continua, prensado rápido en caliente y prensado directo en caliente.

Centros de investigación como universidades e institutos aprovechan los cortos ciclos de sinterización, que aceleran los procesos de desarrollo. Los avances recientes incluyen disipadores de calor compuestos de metal y diamante para aplicaciones como LEDs y láseres. La sinterización de compuestos de metal y diamante con prensado directo en caliente data de los años 50, especialmente en la industria de herramientas de diamante.

En los años 60, el prensado en caliente empezó a utilizarse en la industria aeroespacial para fabricar piezas de alto rendimiento. La industria automotriz también utilizó este proceso para fabricar piezas capaces de soportar altas temperaturas y presiones.

En los años 80, el prensado en caliente comenzó a emplearse en la industria médica para fabricar implantes y dispositivos médicos. La industria electrónica también usa el proceso para componentes que requieren alta resistencia y durabilidad.

Actualmente, la sinterización por prensado en caliente es un proceso ampliamente utilizado en la fabricación de componentes para múltiples sectores.

¿Cuáles son los beneficios de la sinterización por prensado en caliente?

La sinterización por prensado en caliente es un proceso de fabricación que utiliza calor y presión para obtener piezas fuertes y duraderas. Sus beneficios incluyen:

Alta resistencia y durabilidad

Las piezas prensadas en caliente suelen ser mucho más fuertes y duraderas que las sinterizadas por métodos tradicionales. Esto se debe a que el proceso permite que las partículas se fusionen de manera más completa, produciendo un material más denso y con menos defectos.

Control dimensional preciso

El prensado en caliente puede fabricar piezas con tolerancias dimensionales muy ajustadas, ya que la presión ayuda a compactar las partículas, resultando en formas más uniformes y consistentes.

Reducción de costes de fabricación

Puede ser un proceso más rentable que métodos tradicionales como el mecanizado o la fundición, ya que permite fabricar piezas complejas sin necesidad de costosos mecanizados posteriores.

Mejora del acabado superficial

El prensado en caliente puede producir piezas con una superficie mucho más uniforme y lisa que otros métodos, ya que la presión y el calor cierran poros y vacíos en el material.

Reducción del tiempo de sinterización

El proceso puede acortar los tiempos de sinterización de algunos materiales, ya que el calor y la presión aceleran el proceso y reducen los ciclos de fabricación.

Mejora de las propiedades mecánicas

El prensado en caliente puede mejorar las propiedades mecánicas de algunos materiales, aumentando la resistencia a la tracción, compresión y fatiga.

En resumen, es un proceso versátil y eficiente que puede crear piezas resistentes, duraderas y precisas, con ventajas en resistencia, durabilidad, control dimensional, acabado superficial y propiedades mecánicas.

Tipos de sinterización por prensado en caliente

La sinterización por prensado en caliente se divide en dos tipos principales:

Prensado en caliente convencional

En el prensado convencional, el polvo se coloca en un molde y se calienta a alta temperatura, aplicándose presión mientras se sinteriza el polvo.

Sinterización por chispa de plasma (SPS)

La SPS es una técnica más reciente que utiliza un campo eléctrico de alta corriente para calentar rápidamente el polvo. Luego se aplica presión al molde. El proceso es más rápido que el prensado convencional y permite fabricar piezas con formas complejas.

Ventajas de SPS frente al prensado en caliente convencional:

Tiempo de sinterización más corto: la SPS calienta el polvo rápidamente, reduciendo el tiempo total de sinterización.

Mejores propiedades mecánicas: la SPS sinteriza los materiales de manera más uniforme, dando como resultado un material más denso y con menos defectos.

Menores costes de fabricación: la SPS puede ser más rentable al fabricar piezas complejas difíciles o caras de obtener con métodos convencionales.

Materiales para la sinterización por prensado en caliente

El material utilizado depende de las propiedades requeridas en el producto final. Para piezas de alta resistencia y durabilidad se usan procesos cerámicos o de inyección de metal; para piezas ligeras y resistentes se utilizan compuestos.

La sinterización por prensado en caliente es un proceso versátil para trabajar diversos materiales, ofreciendo beneficios como mayor resistencia, durabilidad, control dimensional, acabado superficial y propiedades mecánicas. Por ello, es una opción atractiva para distintas aplicaciones.

Nombre del material | Descripción |

|---|---|

Cerámica ultradura con alta capacidad de absorción de neutrones, ideal para protección nuclear y piezas resistentes al desgaste | |

Cerámica de alta resistencia y resistencia al choque térmico, utilizada en aeroespacial, energía y filtración | |

Polvo metálico resistente a la corrosión usado para aplicaciones estructurales y de desgaste | |

Acero de alta dureza para aplicaciones de corte, moldeo y matrices | |

Equilibrio entre resistencia y tenacidad para componentes estructurales | |

Adecuada para componentes electrónicos con propiedades magnéticas específicas | |

Acero inoxidable austenítico con excelente resistencia a la corrosión y biocompatibilidad | |

Aleación de níquel-cobalto-molibdeno con excelentes propiedades mecánicas a altas temperaturas |

Aplicaciones de la sinterización por prensado en caliente

La sinterización por prensado en caliente es un proceso versátil que permite crear piezas para distintas aplicaciones. Algunas de las aplicaciones más comunes incluyen:

Herramientas de corte

Las herramientas de corte prensadas en caliente son comunes en las industrias aeroespacial y automotriz. Normalmente se fabrican con cerámicas como alúmina o carburo de silicio, que son fuertes, duraderas y resistentes al desgaste.

Piezas resistentes al desgaste

Las piezas resistentes al desgaste se emplean en la minería, el petróleo, el gas y otros sectores donde hay mucho desgaste. Se fabrican con cerámicas como carburo de silicio y carburo de tungsteno, muy duras y resistentes al desgaste.

Piezas resistentes al calor

Las piezas resistentes al calor suelen usarse en la industria aeroespacial y automotriz. Se fabrican normalmente con cerámicas como la circonia, que soportan altas temperaturas sin deformarse.

Aislantes eléctricos

Los aislantes eléctricos prensados en caliente se utilizan en la industria eléctrica y electrónica. Suelen fabricarse en alúmina, que es un buen aislante y soporta altas temperaturas.

Biocerámicas

Las biocerámicas prensadas en caliente se emplean en la industria médica, normalmente fabricadas en alúmina o circonia, que son biocompatibles y pueden utilizarse en implantes y dispositivos médicos.

¿Por qué usar sinterización por prensado en caliente para su próximo proyecto?

Si está buscando una empresa de prensado en caliente para su proyecto, estas son algunas de las aplicaciones idóneas:

Fabricación de componentes de alto rendimiento para las industrias aeroespacial y automotriz: las piezas prensadas en caliente se utilizan porque son fuertes, duraderas y soportan altas temperaturas.

Producción de piezas resistentes al desgaste para miner��������������������������������������������������������������������������a, petróleo, gas y otras industrias: las piezas prensadas en caliente se usan porque son muy duras y resistentes al desgaste.

Desarrollo de piezas resistentes al calor para las industrias aeroespacial y automotriz: las piezas prensadas en caliente se utilizan porque soportan altas temperaturas sin deformarse.

Fabricación de aislantes eléctricos para las industrias eléctrica y electrónica: las piezas prensadas en caliente se usan porque son buenos aislantes y soportan altas temperaturas.

Producción de biocerámicas para la industria médica: las piezas prensadas en caliente se utilizan porque son biocompatibles y pueden emplearse en implantes y dispositivos médicos.

Estos son solo algunos ejemplos: si necesita un proceso de fabricación para crear piezas fuertes, duraderas y precisas, la sinterización por prensado en caliente es una excelente opción.

¿Cómo puede la sinterización por prensado en caliente ayudarle a ahorrar tiempo y dinero?

La sinterización por prensado en caliente puede ayudarle a ahorrar tiempo y dinero de varias formas:

Reducción de costes de fabricación

Es un proceso más rentable que los métodos tradicionales como el mecanizado o la fundición, ya que permite fabricar piezas complejas de manera directa y sin mecanizados adicionales costosos.

Mejora del acabado superficial

Las piezas fabricadas presentan una superficie mucho más uniforme y lisa que por métodos convencionales, ya que la presión y el calor cierran poros y vacíos en el material.

Reducción del tiempo de sinterización

En algunos materiales, el prensado en caliente puede acortar el tiempo necesario de sinterización gracias a la aceleración que proporcionan la presión y el calor.

En la industria aeroespacial

La sinterización por prensado en caliente se utiliza para crear componentes de alto rendimiento, como álabes de turbinas y piezas de motores. Estos componentes suelen estar hechos de cerámica y soportan altas temperaturas. El prensado en caliente puede reducir hasta un 50% el tiempo y el coste de fabricación de estos componentes.

En la industria automotriz, se utiliza para fabricar piezas resistentes al desgaste, como pastillas de freno y discos de embrague, lo que puede reducir hasta un 30% los tiempos y costes de fabricación.

En la industria médica, el prensado en caliente se utiliza para fabricar biocerámicas, como implantes y otros dispositivos médicos, lo que puede reducir los tiempos y costes hasta un 20%.

¿Cómo puede la sinterización por prensado en caliente mejorar la calidad de sus productos?

La sinterización por prensado en caliente es un proceso que utiliza calor y presión para crear productos densos, fuertes y consistentes. Se puede aplicar a cerámicas, metales y compuestos.

Algunas formas en que este proceso puede mejorar la calidad de sus productos son:

Mayor resistencia

Los productos prensados en caliente son generalmente más fuertes que los sinterizados por métodos convencionales, ya que la presión y el calor aseguran una fusión más completa de las partículas.

Mayor durabilidad

Los productos prensados en caliente también son más duraderos, ya que el proceso fortalece el material y reduce la posibilidad de rotura o grietas.

Mejor control dimensional

La sinterización por prensado en caliente permite fabricar productos con tolerancias dimensionales muy estrictas, gracias al alto grado de compactaci�n de las part�culas.

Mejor acabado superficial

Los productos prensados en caliente presentan una superficie mucho más uniforme y lisa que los fabricados por métodos tradicionales.

Reducción de costes de fabricación

El prensado en caliente permite producir piezas complejas directamente, reduciendo la necesidad de operaciones de mecanizado o fundición adicionales.

En conclusión, la sinterización por prensado en caliente es un proceso versátil y eficiente que puede crear una amplia variedad de productos fuertes, duraderos y precisos. Ofrece numerosas ventajas sobre los métodos tradicionales, como mayor resistencia, durabilidad, control dimensional, acabado superficial, mejores propiedades mecánicas y reducción de costes.