¿Qué es el mecanizado CNC? | Proceso, clasificación y comparación

Resumen de mecanizado CNC

El mecanizado CNC, también conocido como control numérico computarizado (CNC), es un proceso de fabricación que utiliza máquinas automatizadas para remover material de una pieza, creando partes precisas e intrincadas. Este proceso ofrece numerosas ventajas, incluyendo alta precisión, repetibilidad y versatilidad. El mecanizado CNC elimina la necesidad de operación manual, reduciendo errores humanos y aumentando la eficiencia.

Un tipo popular de mecanizado CNC es el torneado, que implica hacer girar la pieza mientras una herramienta de corte remueve material para crear la forma deseada. El torneado CNC ofrece una precisión excepcional y permite la producción de piezas cilíndricas o rotativas con características complejas.

Otra técnica comúnmente utilizada es el fresado CNC, donde una herramienta de corte rotativa remueve material de una pieza estacionaria. Este método es ideal para crear piezas con formas intrincadas, incluyendo ranuras, agujeros y cavidades. El mecanizado CNC combina los beneficios del torneado y el fresado, ofreciendo una solución integral para diversas necesidades de fabricación.

Aunque el mecanizado CNC tiene numerosas ventajas, también presenta algunas limitaciones. La configuración inicial y la programación pueden consumir tiempo, especialmente para piezas complejas. Además, el costo de las máquinas CNC y su mantenimiento puede ser alto, lo que lo hace más adecuado para la producción a gran escala o aplicaciones especializadas.

Historia del mecanizado CNC

La historia del mecanizado CNC se remonta a mediados del siglo XX, cuando surgió la necesidad de procesos de fabricación automatizados. Las primeras máquinas herramienta con control numérico se desarrollaron en las décadas de 1940 y 1950, principalmente para aplicaciones militares y aeroespaciales. Estos primeros sistemas utilizaban tarjetas perforadas o cintas magnéticas para controlar los movimientos de la máquina.

Con el paso de los años, los avances en tecnología informática llevaron al desarrollo de sistemas CNC más sofisticados. La introducción del diseño asistido por computadora (CAD) y la fabricación asistida por computadora (CAM) revolucionaron el mecanizado CNC al permitir diseños de piezas más precisos y complejos.

Definición y clasificación del mecanizado CNC

¿Qué es el mecanizado CNC?

El mecanizado CNC es un proceso de fabricación que utiliza máquinas controladas por computadora para remover material de una pieza y crear partes precisas. Implica el uso de instrucciones programadas para controlar los movimientos de las herramientas de corte, permitiendo operaciones precisas y repetibles.

El mecanizado CNC abarca diversas técnicas, incluyendo el torneado y el fresado, que ofrecen diferentes capacidades y aplicaciones. Estas técnicas utilizan diferentes máquinas CNC, como tornos y fresadoras CNC, para lograr operaciones específicas de mecanizado.

Clasificación del mecanizado CNC

El mecanizado CNC puede clasificarse en diferentes categorías según el alcance de aplicación y la complejidad de las piezas producidas. Las clasificaciones más comunes incluyen:

- Torneado CNC: Esta técnica hace girar la pieza mientras una herramienta de corte remueve material, resultando en piezas cilíndricas o rotativas. El torneado CNC es adecuado para producir piezas como ejes, bujes y componentes roscados.

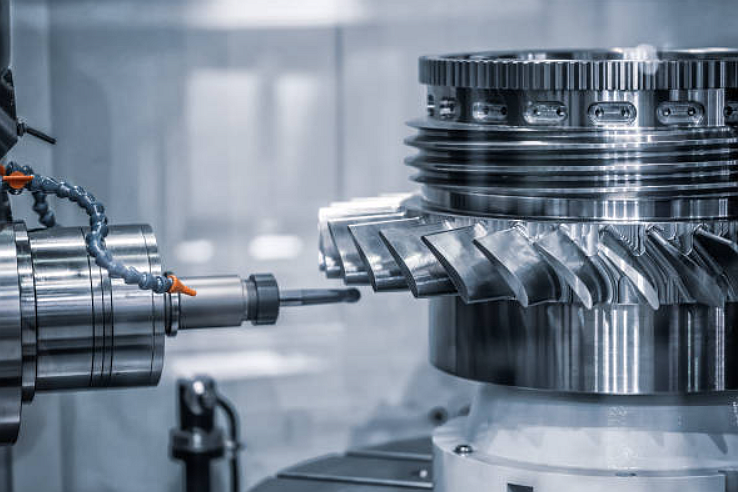

- Fresado CNC: Una herramienta de corte rotativa remueve material de una pieza estacionaria para crear diversas formas y características. El fresado CNC es ideal para producir piezas con geometrías complejas, como soportes, carcasas y moldes. Por ejemplo, mecanizado CNC de 3 ejes, mecanizado CNC de 5 ejes.

- Torneado CNC especializado: Esta técnica se centra específicamente en operaciones de torneado, donde la pieza gira mientras la herramienta da forma al diámetro exterior de la pieza. El torneado CNC se utiliza comúnmente para crear piezas cilíndricas o cónicas, como ejes, poleas y bridas.

- Mecanizado combinado Mill-Turn CNC: Esta clasificación combina las operaciones de torneado y fresado en una sola máquina. Permite producir piezas complejas con características rotacionales y prismáticas, reduciendo la necesidad de múltiples configuraciones.

Cada clasificación ofrece ventajas distintas y se elige en función de los requisitos específicos de la pieza y del proceso de fabricación deseado.

Pasos de operación del mecanizado CNC

Proceso paso a paso del mecanizado CNC

El mecanizado CNC implica varios pasos clave para transformar un diseño digital en una pieza física. El proceso paso a paso típicamente incluye:

1. Diseño de la pieza: Usando software de diseño asistido por computadora (CAD), crear un modelo 3D de la pieza deseada. Especificar dimensiones, características y tolerancias.

El diseño inicial determina la forma, características y funcionalidad de la pieza. La consideración cuidadosa de las especificaciones de diseño y la fabricabilidad ayuda a optimizar el proceso de mecanizado posterior.

2. Creación del programa CNC: Convertir el modelo 3D en un formato legible por la máquina utilizando software de fabricación asistida por computadora (CAM). El programa contiene instrucciones de movimientos de herramientas, velocidades de avance y parámetros de corte.

El programa CNC sirve como instrucciones que guían los movimientos y operaciones de corte de la máquina. Traduce el diseño en un lenguaje que la máquina entiende, permitiendo un mecanizado preciso y consistente.

3. Selección y preparación del material: Elegir el material apropiado para la pieza basado en sus propiedades mecánicas y la aplicación prevista. Asegurarse de que el material esté correctamente asegurado y alineado en la máquina CNC.

Elegir el material apropiado es esencial para alcanzar las propiedades y el rendimiento deseados de la pieza. La preparación adecuada del material, como la sujeción y alineación, asegura condiciones estables de mecanizado y resultados precisos.

4. Configuración de la máquina: Instalar las herramientas de corte, los portaherramientas y los dispositivos de sujeción en la máquina CNC. Calibrar la máquina y realizar los ajustes necesarios de compensación de herramientas.

La configuración implica instalar las herramientas y dispositivos necesarios y calibrar la máquina. Una configuración precisa garantiza la correcta alineación de las herramientas, minimiza errores y asegura la precisión dimensional.

Transferir el programa CNC a la máquina permite la ejecución de las instrucciones de mecanizado. Verificar el programa antes de la ejecución ayuda a identificar posibles errores o problemas.

5. Carga del programa: Transferir el programa CNC a la unidad de control de la máquina. Verificar el programa y realizar los ajustes o correcciones necesarios.

Transferir el programa CNC a la máquina permite ejecutar las instrucciones de mecanizado. Verificar el programa antes de la ejecución ayuda a identificar cualquier error o problema potencial.

6. Alineación de la pieza: Alinear la pieza con el sistema de coordenadas de la máquina para asegurar un mecanizado preciso. Esto implica establecer el punto de origen y definir los ejes X, Y y Z.

Alinear la pieza con el sistema de coordenadas establece el punto de referencia para las operaciones de mecanizado. Una alineación precisa es crucial para mantener la precisión dimensional durante todo el proceso.

7. Operaciones de mecanizado: Iniciar el programa CNC para comenzar el mecanizado. La máquina sigue las instrucciones programadas, ejecutando operaciones de corte, taladrado y fresado para dar forma a la pieza.

La máquina CNC ejecuta las instrucciones programadas para remover material y moldear la pieza. Cada operación, ya sea corte, taladrado o fresado, contribuye a crear la geometría deseada.

8. Monitoreo en proceso: Monitorear continuamente el proceso de mecanizado para asegurar que la pieza se produzca con precisión y eficiencia. Realizar ajustes según sea necesario.

El monitoreo continuo permite ajustes y correcciones en tiempo real, garantizando calidad constante y previniendo errores o desviaciones.

9. Operaciones de acabado: Una vez completado el mecanizado principal, realizar operaciones secundarias como desbarbado, chaflanado o acabado superficial para cumplir con las especificaciones deseadas de la pieza.

Las operaciones secundarias, como el desbarbado o acabado, ayudan a mejorar la apariencia y funcionalidad de la pieza. Eliminan bordes afilados, mejoran la calidad de la superficie y preparan la pieza para su uso final.

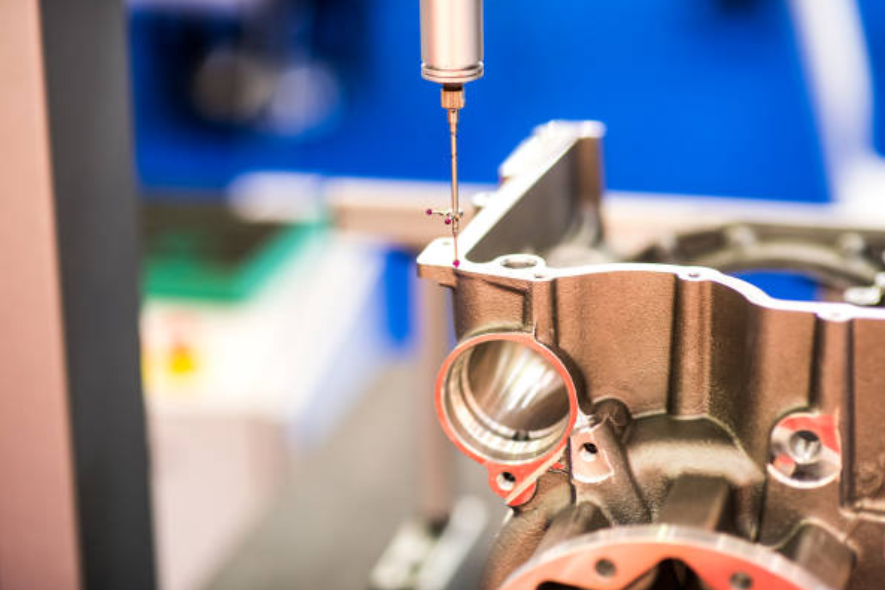

10. Inspección y control de calidad: Inspeccionar la pieza terminada utilizando herramientas de medición de precisión para verificar su exactitud dimensional y calidad. Realizar ajustes o correcciones según sea necesario.

La inspección asegura la precisión dimensional y la calidad de la pieza. Herramientas como calibres o máquinas de medición por coordenadas (CMM) garantizan el cumplimiento de las especificaciones de diseño.

11. Retiro y limpieza de la pieza: Retirar la pieza terminada de la máquina CNC. Limpiar la pieza para eliminar fluidos de corte, virutas o residuos.

Retirar la pieza de manera segura y limpiarla a fondo asegura que esté lista para su uso o para etapas adicionales de post-procesamiento.

Materiales comunes para mecanizado CNC

Clasificación de materiales

Los materiales para mecanizado CNC pueden clasificarse según propiedades mecánicas, físicas y químicas. Comprender las diferentes clasificaciones ayuda a seleccionar el material más adecuado para aplicaciones específicas. Las siguientes son las clasificaciones estándar usadas en mecanizado CNC:

Metales

Los metales son ampliamente usados en mecanizado CNC por su excelente resistencia, durabilidad y conductividad térmica. Los materiales metálicos comunes incluyen aleaciones de aluminio, acero inoxidable, latón, cobre y titanio. Cada metal tiene propiedades distintas que lo hacen adecuado para diversas aplicaciones.

Plásticos

Los plásticos ofrecen versatilidad, baja densidad y excelentes propiedades de aislamiento eléctrico. El mecanizado CNC puede moldear eficazmente plásticos como ABS, policarbonato, acrílico, nylon y polipropileno. Los plásticos son comúnmente usados en las industrias automotriz, electrónica y de bienes de consumo.

Compuestos

Los compuestos son materiales formados por dos o más materiales constituyentes con propiedades distintas. La combinación mejora el rendimiento general y permite propiedades personalizadas. Ejemplos comunes incluyen compuestos de fibra de carbono, fibra de vidrio y plásticos reforzados.

Cerámicas

Las cerámicas presentan alta resistencia a temperaturas, inercia química y propiedades aislantes eléctricas. Cerámicas avanzadas como alúmina, circonia y nitruro de silicio se usan en aplicaciones CNC que requieren dureza excepcional, resistencia al desgaste o estabilidad térmica.

Otros materiales

Otros materiales, como madera, espuma y ciertos tipos de caucho, también pueden mecanizarse mediante técnicas CNC. Estos materiales se usan en fabricación de muebles, prototipos y señalización.

Factores para selección de material

Al seleccionar material para mecanizado CNC, se deben considerar varios factores:

1. Propiedades mecánicas: Evaluar resistencia, dureza, elasticidad y tenacidad para asegurar que cumpla con los requisitos funcionales de la pieza. Considerar capacidad de carga, resistencia al desgaste y al impacto.

2. Maquinabilidad: Evaluar facilidad de mecanizado, incluyendo fuerzas de corte, formación de viruta y desgaste de herramientas. Materiales con buena maquinabilidad resultan en procesos eficientes y vida útil prolongada de herramientas.

3. Propiedades térmicas: Considerar conductividad térmica y coeficiente de expansión térmica. Afectan disipación de calor, estabilidad térmica y dimensional durante mecanizado.

4. Resistencia química: Determinar resistencia a corrosión, degradación química o exposición a ambientes específicos. Es crucial para aplicaciones en aeroespacial, automotriz o procesamiento químico.

5. Consideraciones de costo: Evaluar costo por unidad y disponibilidad. Algunos materiales son más rentables para aplicaciones específicas, otros ofrecen propiedades únicas que justifican costos mayores.

6. Requisitos regulatorios: En ciertas industrias, el cumplimiento de regulaciones y estándares es esencial. Asegurar que el material seleccionado cumpla con certificaciones o requisitos regulatorios específicos.

Considerando estos factores, diseñadores y fabricantes pueden elegir el material más adecuado para mecanizado CNC, asegurando desempeño y funcionalidad óptimos.

Ventajas y aplicaciones del mecanizado CNC

Ventajas del mecanizado CNC

El mecanizado CNC ofrece numerosas ventajas sobre métodos convencionales:

1. Alta precisión y exactitud: Las máquinas CNC pueden lograr tolerancias estrictas de forma consistente y producir piezas altamente precisas. El control computarizado elimina errores asociados con la operación manual.

2. Mayor eficiencia de producción: El mecanizado CNC permite automatizar procesos, resultando en mayores tasas de producción y menores tiempos de ciclo. Múltiples ejes permiten operaciones simultáneas, aumentando la productividad.

3. Versatilidad y flexibilidad: Las máquinas CNC pueden realizar diversas operaciones, incluyendo torneado, fresado, taladrado y roscado. Pueden manejar geometrías complejas y cambiar fácilmente entre diferentes configuraciones.

4. Resultados repetitivos y consistentes: Las máquinas CNC pueden reproducir piezas idénticas consistentemente, eliminando variaciones causadas por errores humanos. Esto es especialmente beneficioso para producción en masa o aplicaciones con alta uniformidad.

5. Libertad y complejidad en el diseño: El mecanizado CNC produce diseños intrincados que pueden ser difíciles o imposibles con métodos tradicionales. La integración CAD/CAM permite la traducción directa de diseños digitales a piezas físicas.

6. Rentabilidad para grandes volúmenes: Una vez desarrollado y optimizado el programa CNC, el mecanizado se vuelve rentable para producción a gran escala. La alta automatización reduce costos laborales y mejora la eficiencia global.

Aplicaciones del mecanizado CNC

El mecanizado CNC tiene aplicaciones extensas en diversas industrias, incluyendo:

1. Aeroespacial y defensa: Fabrica componentes críticos para aeronaves, satélites, misiles y equipos de defensa. Produce piezas con alta precisión, exactitud dimensional y estricto cumplimiento de normas aeroespaciales.

2. Automotriz: El mecanizado CNC se utiliza

para producir componentes de motor, partes de transmisión, componentes de chasis y piezas interiores o exteriores. Permite la producción de formas complejas, tolerancias estrictas y calidad constante.

3. Médico y salud: Fabrica instrumentos quirúrgicos, implantes ortopédicos, prótesis, componentes dentales y partes de dispositivos médicos. Ofrece la precisión y calidad requeridas para aplicaciones médicas.

4. Electrónica: Produce placas de circuito impreso (PCBs), conectores eléctricos, carcasas y disipadores de calor. Permite la creación de diseños intrincados y características precisas necesarias para componentes electrónicos.

5. Energía y generación eléctrica: Incluye la fabricación de piezas para turbinas, generadores, bombas y válvulas usadas en plantas de energía. Asegura la precisión y el desempeño de componentes en ambientes exigentes.

6. Equipos industriales: Produce maquinaria, partes para equipos pesados y componentes de herramientas. Permite la creación de piezas personalizadas con tolerancias estrictas y geometrías complejas.

7. Bienes de consumo: Fabrica diversos productos de consumo, incluyendo electrodomésticos, muebles, artículos deportivos y productos de lujo. Ofrece la capacidad de crear diseños estéticos y componentes funcionales.

Defectos y prevención

Defectos comunes en mecanizado CNC

Los defectos comunes en mecanizado CNC incluyen imprecisiones dimensionales, imperfecciones superficiales, rebabas, marcas de herramienta y deformación del material. Estos problemas pueden surgir debido a selección incorrecta de herramientas, calibración insuficiente de la máquina, parámetros de mecanizado incorrectos o inconsistencias en el material.

Métodos de prevención de defectos en mecanizado CNC

La prevención de defectos implica implementar medidas como selección y mantenimiento adecuado de herramientas, calibración precisa de la máquina, optimización de parámetros, control de calidad efectivo y técnicas de inspección exhaustivas. La atención al detalle y la mejora continua del proceso ayudan a minimizar defectos y asegurar la producción de piezas de alta calidad.

Post-procesamiento y propiedades de tratamiento superficial

Post-procesamiento común

Los métodos de post-procesamiento en mecanizado CNC incluyen desbarbado, pulido, lijado, pintura, anodizado, galvanoplastia y más. Estas técnicas mejoran la estética de las piezas, refinan los acabados superficiales y proporcionan funcionalidades adicionales como resistencia a la corrosión o conductividad eléctrica.

Tratamiento superficial común de piezas mecanizadas CNC

Los procesos de tratamiento superficial para piezas mecanizadas CNC incluyen anodizado, galvanoplastia, recubrimiento en polvo, pasivación y diversos métodos de revestimiento. Estos tratamientos mejoran la durabilidad, estética y funcionalidad de las piezas, satisfaciendo requisitos específicos de aplicación.

Comparación de procesos

El mecanizado CNC destaca entre procesos similares como impresión 3D, moldeo por inyección y métodos tradicionales de mecanizado. Aunque cada proceso tiene sus fortalezas y limitaciones, el mecanizado CNC ofrece la ventaja de alta precisión, versatilidad en la selección de materiales y la capacidad de producir piezas complejas eficientemente.

Estudio de caso de mecanizado CNC

Neway es una empresa reconocida en mecanizado CNC con un sólido historial de entrega de piezas de alta calidad para diversas industrias. Nuestra experiencia, instalaciones de última generación y compromiso con la satisfacción del cliente nos convierten en un socio confiable para proyectos CNC. Consulte nuestros estudios de caso para ver nuestras colaboraciones exitosas y resultados destacados.

¿Cuál es el costo del mecanizado CNC?

Composición del costo

El costo del mecanizado CNC incluye varios factores: costos de materiales, gastos de herramientas, configuración de la máquina, mano de obra, post-procesamiento, control de calidad y gastos generales. Cada componente contribuye al costo total de producción de una pieza.

12.2 Formas de ahorrar costos

Para reducir los costos de producción del mecanizado CNC, considere factores como optimización de materiales, uso eficiente de herramientas, simplificación de procesos, reducción de desperdicios y economías de escala. Colaborar con un socio experimentado en mecanizado CNC como Neway también puede ayudar a optimizar costos mediante experiencia y gestión eficiente de proyectos.

Tendencias y desarrollos

El mecanizado CNC continúa evolucionando con los avances tecnológicos. Tendencias como automatización, integración de inteligencia artificial, mejor conectividad de máquinas y técnicas avanzadas de herramientas están moldeando el futuro del mecanizado CNC. Se esperan mejoras continuas en velocidad, precisión y eficiencia para impulsar la industria.

Por qué elegirnos

Neway: su socio confiable en mecanizado CNC

Con Neway, obtendrá servicios excepcionales de mecanizado CNC. Entregamos piezas de alta calidad con precisión y eficiencia, cumpliendo con los estrictos requisitos de diversas industrias. Elíjanos por nuestras instalaciones de vanguardia, equipo de ingenieros capacitados y compromiso con la satisfacción del cliente.

¡No se pierda nuestra oferta especial! Los nuevos clientes disfrutan de un 20 % de descuento en su primer pedido. Experimente hoy la excelencia de Neway en mecanizado CNC.

Conclusión

El mecanizado CNC es un proceso de fabricación altamente eficiente y preciso que ofrece numerosos beneficios en términos de calidad, repetibilidad y producción de piezas complejas. Al comprender los pasos de operación, materiales, consideraciones de diseño de moldes y opciones de post-procesamiento, puede optimizar sus proyectos de mecanizado CNC para garantizar el éxito. Al elegir un proveedor de servicios de mecanizado CNC, considere asociarse con Neway por su experiencia, capacidades avanzadas y compromiso con la entrega de piezas mecanizadas de alta calidad. No pierda nuestra oferta especial de 20 % de descuento en su primer pedido. ¡Contacte a Neway hoy para discutir sus requerimientos de mecanizado CNC y aproveche nuestros servicios confiables!