¿Qué es la fundición por gravedad? | Proceso, materiales, ventajas y limitaciones

La fundición por gravedad, también conocida como fundición en molde permanente o fundición a gravedad, es un proceso de fabricación utilizado para producir piezas metálicas de alta calidad y precisión dimensional. Este método de fundición se basa en la gravedad para llenar un molde con metal fundido. El proceso implica verter el metal fundido en un molde metálico reutilizable, normalmente hecho de acero o hierro.

La fundición se puede dividir en fundición en arena y fundición en metal según el material del molde. La fábrica de fundición de precisión domina ambos procesos y diseña y fabrica ambos tipos de moldes internamente.

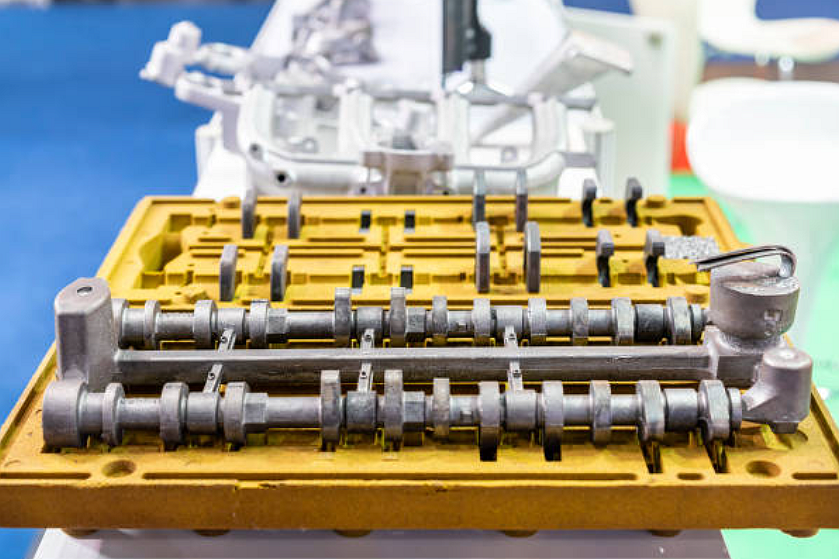

La fundición también puede dividirse en fundición por gravedad y fundición a presión según el proceso de vertido del metal fundido. La fundición por gravedad se refiere al proceso en el que el metal fundido se inyecta en el molde bajo la acción de la gravedad terrestre, también llamada fundición. En sentido amplio, la fundición por gravedad incluye fundición en arena, fundición en metal, fundición a la cera perdida, fundición en espuma perdida, fundición en barro, etc.; en sentido estricto, se refiere a la fundición en metal. La fundición a presión se refiere al proceso de inyectar metal fundido en el molde bajo la acción de otras fuerzas externas (excluida la gravedad). En sentido amplio, incluye la fundición a presión y al vacío en máquinas de fundición a presión, fundición a baja presión, fundición centrífuga, etc.; en sentido estricto, se refiere a la fundición a presión metálica en máquinas de fundición a presión. La fábrica de fundición de precisión lleva mucho tiempo dedicada a la fundición por gravedad de moldes de arena y metálicos. Estos procesos son los más utilizados para la fundición de metales no ferrosos y también son relativamente económicos.

¿Qué es el proceso de fundición por gravedad?

El proceso de fundición por gravedad, también conocido como fundición en molde permanente o fundición a gravedad, es un método utilizado para producir piezas metálicas con formas complejas y detalles finos. Se utiliza habitualmente para fundir aluminio y otros metales no ferrosos.

El proceso implica el uso de un molde metálico reutilizable, normalmente de acero o hierro, precalentado a una temperatura específica. El molde consta de dos mitades que se sujetan juntas para formar una cavidad con la forma deseada de la pieza final. El molde está diseñado con sistemas de compuertas y mazarotas para facilitar el flujo del metal fundido y permitir la evacuación de gases durante la solidificación.

Para iniciar el proceso de fundición, el molde se recubre con un lubricante para evitar la adherencia y facilitar la extracción de la pieza. El metal fundido, generalmente aluminio, se vierte en la cavidad del molde por gravedad, de ahí el nombre "fundición por gravedad". La fuerza de la gravedad asegura un flujo constante y controlado del metal fundido dentro del molde.

A medida que el metal fundido llena el molde, se solidifica gradualmente y toma la forma de la cavidad. El proceso de enfriamiento puede acelerarse mediante canales de enfriamiento o un molde refrigerado por agua. Una vez que el metal se ha solidificado y enfriado lo suficiente, se abre el molde y se retira la pieza solidificada, conocida como colada.

La fundición por gravedad ofrece varias ventajas. Permite producir formas complejas y piezas de paredes delgadas con alta precisión dimensional. El proceso es relativamente rápido y eficiente en comparación con otros métodos de fundición. Además, los moldes metálicos reutilizables tienen una vida útil más larga, lo que lo convierte en una opción rentable para la producción de medianos a grandes volúmenes.

Sin embargo, la fundición por gravedad también tiene limitaciones. Puede no ser adecuada para piezas con diseños extremadamente intrincados o características muy pequeñas. El proceso también requiere más mano de obra y tiempo en comparación con otras técnicas de fundición, como la fundición a presión. No obstante, la fundición por gravedad sigue siendo una opción popular para diversas aplicaciones, incluidas la automoción, la aeroespacial y la de bienes de consumo.

Proceso paso a paso de la fundición por gravedad

Creación del patrón:

El proceso comienza con la creación de un patrón, que es una réplica de la pieza final deseada. El patrón suele estar hecho de madera, plástico o metal y se utiliza para crear el molde.

El patrón sirve como réplica de la pieza final, proporcionando la forma y las dimensiones necesarias para el molde. La creación precisa del patrón es crucial para garantizar que el molde refleje correctamente la pieza deseada. La precisión y la atención al detalle son esenciales.

Preparación del molde

Se preparan dos mitades de molde, generalmente de acero o arena. Los moldes se limpian y recubren con un lubricante para evitar la adherencia y facilitar la extracción de la pieza fundida.

La preparación del molde implica la limpieza y la aplicación de un lubricante en las superficies del molde. Esto evita la adherencia y facilita la extracción suave de la colada. Una limpieza a fondo y una correcta aplicación del lubricante garantizan un fácil desmoldeo y minimizan el riesgo de defectos en la colada.

Ensamblaje del molde

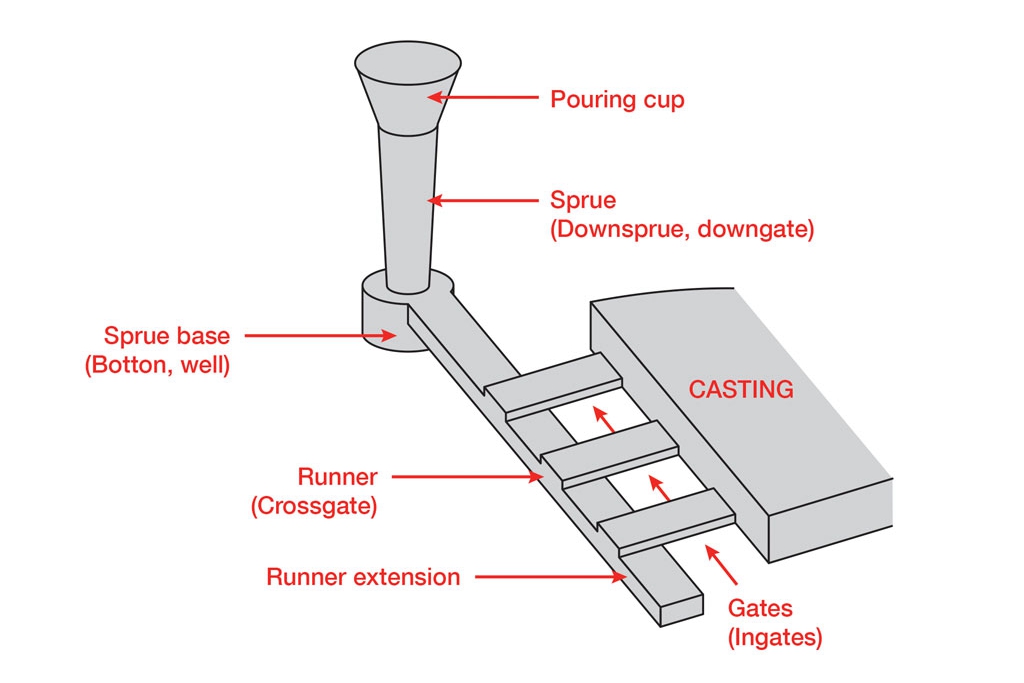

Las dos mitades del molde se sujetan firmemente para crear una cavidad cerrada. El molde está diseñado con sistemas de compuertas y mazarotas para facilitar el flujo del metal fundido y permitir la evacuación de gases durante la solidificación.

Las mitades del molde se sujetan firmemente para crear una cavidad cerrada. Los sistemas de compuertas y mazarotas permiten el flujo controlado del metal fundido y la evacuación de gases. Una alineación precisa y un cierre seguro son esenciales para evitar fugas, asegurar el flujo correcto del metal y promover una solidificación uniforme.

Precalentamiento del molde

El molde ensamblado se precalienta a una temperatura específica. El precalentamiento ayuda a lograr un mejor flujo y solidificación del metal durante el proceso de fundición.

Precalentar el molde ayuda a lograr un mejor flujo y solidificación del metal al minimizar las variaciones de temperatura. Mantener la temperatura de precalentamiento adecuada y garantizar un calentamiento uniforme mejora la calidad y la precisión dimensional de la colada.

Preparación del metal fundido

El metal, a menudo aluminio u otras aleaciones no ferrosas, se funde en un horno o crisol. El metal se calienta a la temperatura de fundición adecuada, determinada según el material específico utilizado.

El metal se funde y calienta a la temperatura específica de fundición, asegurando que esté en estado líquido para el vertido. Un control preciso de la temperatura y la composición adecuada de la aleación son cruciales para lograr la fluidez deseada y prevenir defectos como la contracción o la porosidad.

Vertido

Una vez que el metal fundido alcanza la temperatura deseada, se vierte en una cuchara o cubeta. Desde allí, el metal se vierte en la cavidad del molde utilizando la gravedad. La fuerza de la gravedad asegura un flujo controlado y constante del metal fundido.

El metal fundido se vierte en la cavidad del molde, llenándolo para crear la forma deseada. Una velocidad de vertido controlada, un diseño adecuado de las compuertas y un volumen suficiente de metal aseguran el llenado completo de la cavidad sin turbulencias, atrapamiento de aire o salpicaduras de metal.

Solidificación

A medida que el metal fundido llena la cavidad del molde, se solidifica gradualmente y forma una figura dentro del molde. El proceso de enfriamiento puede acelerarse mediante canales de enfriamiento dentro del molde o un molde enfriado por agua.

El metal fundido se enfría y solidifica, tomando la forma de la cavidad del molde y formando la colada. Un tiempo de enfriamiento adecuado, canales de enfriamiento apropiados y una solidificación controlada favorecen una estructura metálica uniforme, precisión dimensional y minimizan defectos como grietas o contracción.

Enfriamiento y solidificación

El molde lleno puede enfriarse y solidificarse durante un tiempo suficiente, normalmente hasta que toda la colada se haya solidificado. El tiempo de enfriamiento depende del tamaño y la complejidad de las piezas fundidas. Un tiempo de enfriamiento suficiente, una velocidad óptima y mecanismos de enfriamiento apropiados evitan el desmoldeo prematuro y garantizan la integridad estructural de la colada.

Apertura del molde

Una vez que la colada se ha solidificado y enfriado lo suficiente, se abre el molde. Las dos mitades del molde se separan, revelando la pieza solidificada en el interior. Unas técnicas adecuadas de desmoldeo y una manipulación cuidadosa evitan daños en la colada y en el molde, asegurando la extracción exitosa de la pieza fundida.

Extracción de la colada

La colada se retira de la cavidad del molde. Puede requerir algo de agitación o golpeteo suave para asegurar una extracción completa. El material excedente, como compuertas y mazarotas, también puede necesitar ser recortado o mecanizado. Unas técnicas adecuadas de recorte, mecanizado preciso y atención al detalle durante la extracción previenen daños y mantienen la precisión dimensional.

Acabado

La colada puede someterse a operaciones adicionales de acabado, como esmerilado, granallado, mecanizado o tratamientos superficiales para lograr la apariencia final, dimensiones y calidad superficial deseadas.

La ejecución hábil de las operaciones de acabado, el cumplimiento de las especificaciones y el control de calidad aseguran que la colada cumpla con el acabado superficial, tolerancias y estándares de calidad requeridos.

Materiales de fundición por gravedad

La fundición por gravedad se utiliza comúnmente para la fundición de diversos metales no ferrosos, especialmente aleaciones de aluminio. El aluminio ofrece varias ventajas para la fundición por gravedad debido a su bajo punto de fusión, excelente fluidez y buenas propiedades mecánicas. Sin embargo, otros materiales no ferrosos también pueden usarse en este proceso. Algunos materiales comunes de fundición por gravedad son:

Aleaciones de aluminio

El aluminio y sus aleaciones se utilizan ampliamente en la fundición por gravedad debido a su ligereza, alta relación resistencia/peso, buena resistencia a la corrosión y excelente conductividad térmica. Se pueden seleccionar diferentes composiciones de aleación según los requisitos de la aplicación.

Algunas aleaciones de aluminio comunes para fundición por gravedad son:

- A356: Aleación de aluminio-silicio-magnesio ampliamente utilizada, conocida por su buena resistencia, ductilidad y excelente fundibilidad. Hoja técnica A356

- A380: Aleación de aluminio-silicio con buena fluidez, alta resistencia y excelente resistencia a la corrosión y al desgaste. Hoja técnica A380

- ADC12: Aleación de aluminio que contiene silicio y otros elementos, buena fundibilidad, alta resistencia mecánica y excelente resistencia al calor. Hoja técnica ADC12

Aleaciones de cobre

Las aleaciones a base de cobre, como el latón y el bronce, también se pueden fundir por gravedad. Estas aleaciones muestran buena conductividad eléctrica y térmica, así como excelente resistencia al desgaste. Se emplean en aplicaciones que requieren alta resistencia, durabilidad y buena transferencia de calor.

Algunas aleaciones de cobre comunes utilizadas en la fundición por gravedad son:

- C83600 (Latón rojo): Aleación libre de plomo de cobre-zinc-estaño conocida por su excelente resistencia a la corrosión, alta resistencia y buena maquinabilidad. Hoja técnica C83600

- C95400 (Bronce de aluminio): Aleación de cobre y aluminio con alta resistencia, excelente resistencia a la corrosión y buen desgaste. Hoja técnica C95400

Aleaciones de zinc

Las aleaciones de zinc son conocidas por sus excelentes propiedades de fundición, incluyendo alta fluidez, bajo punto de fusión y buena precisión dimensional. Ofrecen buena resistencia a la corrosión, alta resistencia y se utilizan a menudo donde se requieren formas complejas o paredes delgadas, como componentes decorativos o piezas mecánicas pequeñas.

Algunas aleaciones de zinc comunes para fundición por gravedad son:

- Zamak 3 (ASTM AG40A): Aleación ampliamente utilizada por su excelente fundibilidad, alta precisión dimensional y buenas propiedades mecánicas. Hoja técnica Zamak 3

- Zamak 5 (ASTM AC41A): Esta aleación de zinc ofrece mayor resistencia y dureza que Zamak 3, siendo adecuada para aplicaciones que requieren mayor rendimiento mecánico. Hoja técnica Zamak 5

Aleaciones de magnesio

Las aleaciones de magnesio poseen baja densidad, excelente relación resistencia/peso, buena capacidad de amortiguación y alta conductividad térmica. La fundición por gravedad con magnesio es menos común que con aluminio, pero se puede usar donde se necesitan componentes livianos con buenas propiedades mecánicas, como en aplicaciones aeroespaciales o automotrices.

Algunas aleaciones de magnesio comunes para fundición por gravedad son:

- AZ91D: Aleación de magnesio-aluminio-zinc conocida por su ligereza, buena relación resistencia/peso y excelente fundibilidad. Hoja técnica AZ91D

- AM60B: Aleación de magnesio y aluminio con alta resistencia, buena resistencia a la corrosión y excelente estabilidad dimensional. Hoja técnica AM60B

Clasificación de moldes de fundición por gravedad

Los moldes de fundición por gravedad pueden clasificarse según su construcción, complejidad y aplicación. Estas son algunas clasificaciones comunes:

1. Moldes macizos: Fabricados de un solo bloque de material, como metal o resina, y de construcción simple. Se utilizan para piezas de formas sencillas con poca complejidad.

2. Moldes partidos: Conformados por dos o más mitades unidas para formar la cavidad. Las mitades se pueden separar para facilitar la extracción de la pieza. Permiten geometrías más complejas y características difíciles de crear con un molde macizo.

3. Moldes permanentes: También llamados moldes de metal o fundición en molde permanente, están hechos de materiales duraderos como el metal. Están diseñados para usos múltiples y pueden soportar ciclos repetidos de fundición. Ofrecen mayor precisión dimensional y mejor acabado superficial que los moldes desechables.

4. Moldes desechables: También llamados moldes de un solo uso, están pensados para una o pocas coladas. Generalmente de arena, yeso o cera. Son habituales para piezas complejas o personalizadas y resultan más económicos para volúmenes bajos o medios.

5. Moldes abiertos: Caracterizados por una cavidad plana o poco profunda donde el metal fundido se vierte directamente, sin sistemas de compuertas. Usados para piezas planas o tipo placa.

6. Moldes cerrados: Cavidad tridimensional que rodea la forma de la pieza. El metal se vierte mediante un sistema de compuertas, permitiendo un mejor control del flujo y la solidificación.

7. Moldes de cáscara: Hechos recubriendo un patrón con material cerámico o resinoso y posteriormente cocido. Ofrecen excelente precisión, buen acabado superficial y sirven tanto para metales ferrosos como no ferrosos.

Estas son categorías generales; los moldes pueden adaptarse según los requisitos específicos. La elección depende de la complejidad de la pieza, el material, la calidad deseada, el volumen y los costos.

Consideraciones para el diseño de moldes de fundición por gravedad

El diseño del molde es crucial para el éxito de la fundición por gravedad. Un molde bien diseñado asegura un buen flujo de metal, minimiza defectos y garantiza piezas de alta calidad. Puntos clave:

1. Diseño de la pieza: El molde debe adaptarse a la geometría, tamaño y características de la pieza, permitir un flujo y solidificación adecuados sin defectos (contracción, porosidad), y facilitar el desmoldeo.

2. Sistema de compuertas: Controla el flujo del metal en la cavidad. Su tamaño, forma y ubicación deben optimizarse para minimizar turbulencias, inclusiones de aire y erosión.

3. Diseño de mazarotas: Las mazarotas suministran metal adicional durante la solidificación para compensar la contracción y evitar defectos. Deben colocarse estratégicamente para asegurar una alimentación adecuada y limitar la porosidad o fisuras.

4. Sistema de enfriamiento: Ayuda a controlar la solidificación y lograr las propiedades deseadas. Se pueden incluir canales de enfriamiento o moldes refrigerados por agua para optimizar el enfriamiento y minimizar gradientes térmicos.

5. Ventilación: Es esencial para la evacuación de gases durante el llenado y la solidificación. La ventilación insuficiente puede provocar porosidad o bolsas de aire. Se deben prever ubicaciones y tamaños adecuados para una ventilación eficaz.

6. Materiales y recubrimientos del molde: El material del molde debe seleccionarse según el material a fundir y sus propiedades térmicas, normalmente acero o hierro. Además, el uso de recubrimientos o agentes desmoldantes facilita la extracción, previene la adherencia y reduce el desgaste del molde.

7. Ángulos de desmoldeo: Se incluyen en el diseño del molde para facilitar la extracción de la pieza. Los ángulos adecuados minimizan daños y aseguran un desmoldeo sin defectos.

8. Mantenimiento del molde: El diseño debe permitir un fácil acceso para limpieza, reparación o reemplazo de componentes. Un molde bien mantenido contribuye a una calidad constante y una vida útil prolongada.

Las exigencias pueden variar según el material, la complejidad y el volumen de producción. Consultar con diseñadores experimentados y considerar normas y buenas prácticas puede ayudar a optimizar el diseño para un proceso exitoso.

Defectos de la fundición por gravedad

Como cualquier proceso de fundición, la fundición por gravedad puede estar sujeta a varios defectos que afectan la calidad y la integridad de las piezas. Algunos defectos comunes:

1. Porosidad: Presencia de vacíos o bolsas de aire en la colada. Puede deberse a ventilación inadecuada, sistema de compuertas defectuoso, temperaturas de vertido elevadas o turbulencias excesivas durante el flujo del metal. La porosidad debilita la pieza y afecta sus propiedades mecánicas.

2. Contracción: Defectos causados por la contracción del metal durante la solidificación. Pueden generar vacíos, grietas o distorsiones. Causas comunes: diseño insuficiente de mazarotas o alimentación inadecuada.

3. Fríos o soldaduras frías: Ocurren cuando dos o más corrientes de metal fundido no se fusionan correctamente durante el llenado, dejando líneas o uniones visibles. Puede deberse a baja temperatura de vertido, diseño defectuoso de compuertas o llenado inadecuado.

4. Llenado incompleto: El metal no llena completamente la cavidad, resultando en piezas incompletas. Puede deberse a baja fluidez del metal, diseño inadecuado de compuertas o baja temperatura de vertido.

5. Inclusiones: Materiales extraños (óxidos, escorias, arena) atrapados en la colada durante el vertido. Pueden resultar de una filtración inadecuada, diseño defectuoso de compuertas o contaminación del metal fundido.

6. Defectos superficiales: Involucran adherencia de arena, superficies rugosas o texturas irregulares. Pueden deberse a preparación deficiente del molde, aplicación insuficiente del desmoldeante o recubrimiento inadecuado.

7. Inexactitudes dimensionales: Las coladas pueden presentar dimensiones sobredimensionadas o subdimensionadas, deformación o alabeo. Causas: diseño inadecuado del molde, enfriamiento insuficiente o control de solidificación inadecuado.

8. Degradación del molde: El uso repetido puede degradar o desgastar los moldes, reduciendo la calidad de la colada. Puede causar defectos superficiales, inexactitudes dimensionales o vida útil reducida del molde.

9. Llenado desequilibrado: El llenado desigual de la cavidad del molde puede causar defectos como líneas de flujo o secciones incompletas. Puede deberse a compuertas defectuosas, flujo desigual del metal o ventilación insuficiente.

10. Problemas de acabado superficial: La colada puede presentar acabado rugoso, picaduras o imperfecciones superficiales. Puede deberse a preparación deficiente del molde, recubrimientos inadecuados o contaminación del metal fundido.

Soluciones y precauciones ante defectos de fundición por gravedad

Para prevenir y corregir defectos comunes, se pueden tomar las siguientes medidas:

1. Porosidad:

- Mejorar la ventilación del molde para permitir la evacuación de gases durante el llenado.

- Optimizar el diseño del sistema de compuertas y vertido para minimizar turbulencias.

- Utilizar técnicas de desgasificación para eliminar gases disueltos en el metal fundido.

- Controlar la temperatura de vertido para evitar el atrapamiento excesivo de aire.

2. Contracción:

- Optimizar el diseño y colocación de las mazarotas para una alimentación adecuada y compensar la contracción.

- Controlar la velocidad de enfriamiento y el tiempo de solidificación para minimizar la reducción de volumen.

- Modificar el diseño de la pieza para eliminar secciones gruesas o esquinas pronunciadas.

3. Fríos o soldaduras frías:

- Asegurar un diseño correcto del sistema de compuertas para facilitar la fusión de corrientes de metal.

- Optimizar la temperatura de vertido y el flujo de metal para asegurar la fusión completa.

- Utilizar recubrimientos o desmoldeantes adecuados para mejorar el flujo de metal.

4. Llenado incompleto:

- Optimizar el diseño del sistema de compuertas para facilitar el flujo y llenado adecuados.

- Asegurar la fluidez adecuada del metal controlando la temperatura de vertido y la composición de la aleación.

- Modificar el diseño del molde o usar recubrimientos para reducir la resistencia al flujo del metal.

5. Inclusiones:

- Implementar sistemas de filtración efectivos para eliminar impurezas del metal fundido.

- Utilizar crisoles y cucharas adecuadas para minimizar contaminantes.

- Mantener buenas prácticas de manejo y almacenamiento del metal para evitar contaminación.

6. Defectos superficiales:

- Asegurar una preparación adecuada del molde, limpieza y aplicación de recubrimiento y desmoldeante.

- Utilizar recubrimientos apropiados para lograr un acabado superficial liso.

- Corregir defectos superficiales del molde, como grietas o zonas rugosas.

7. Inexactitudes dimensionales:

- Optimizar el diseño del molde para compensar la contracción y garantizar el control dimensional.

- Implementar un enfriamiento y control de solidificación adecuados para minimizar la distorsión o el alabeo.

- Controlar la temperatura del molde para evitar variaciones dimensionales.

8. Degradación del molde:

- Realizar mantenimiento y reparación periódica del molde para asegurar su funcionamiento.

- Usar materiales y recubrimientos adecuados para aumentar la durabilidad y resistencia al desgaste.

- Retirar los moldes que presenten degradación significativa.

9. Llenado desequilibrado:

- Optimizar el diseño de compuertas para asegurar un flujo uniforme y minimizar desequilibrios.

- Asegurar prácticas de vertido controladas para lograr un llenado uniforme del molde.

- Implementar ventilación adecuada para facilitar el flujo y reducir desequilibrios.

10. Problemas de acabado superficial:

- Preparar correctamente el molde, limpieza y aplicación de recubrimientos.

- Utilizar recubrimientos o desmoldeantes adecuados para lograr el acabado deseado.

- Controlar parámetros como la temperatura de vertido y el flujo para evitar defectos en la superficie.

Ventajas de la fundición por gravedad

La fundición por gravedad presenta las siguientes ventajas gracias a sus características y dinámica de proceso:

1. Solidificación controlada: Permite una solidificación gradual y uniforme del metal fundido. La gravedad favorece un llenado suave y uniforme, minimizando la turbulencia y promoviendo una solidificación adecuada. Esto resulta en estructuras de grano fino, menor porosidad y mejores propiedades mecánicas.

2. Baja presión y turbulencia: La fundición por gravedad se realiza a presiones más bajas que otros procesos como la fundición a presión. La menor presión y la mínima turbulencia reducen defectos como porosidad o llenado incompleto, mejorando la calidad, el acabado superficial y la precisión dimensional.

3. Diseño de molde y acabado superficial: Se utilizan moldes permanentes, normalmente de metal duradero. Estos moldes pueden mecanizarse o pulirse para lograr superficies lisas, obteniendo coladas con excelente acabado superficial. El diseño preciso del molde y su preparación contribuyen al alto acabado de las piezas fundidas.

4. Complejidad y flexibilidad de diseño: La naturaleza de la fundición por gravedad permite la producción de piezas complejas con geometrías intrincadas. El metal fundido llena la cavidad bajo la influencia de la gravedad, lo que posibilita paredes delgadas, contra-desmoldeos y características complejas. Esta flexibilidad es ideal para una amplia variedad de aplicaciones y piezas con geometrías diversas.

5. Utillaje económico: La fundición por gravedad requiere utillaje más simple y económico en comparación con la fundición a presión, que implica moldes complejos y sistemas de alta presión. Los moldes permanentes pueden reutilizarse durante múltiples ciclos, reduciendo la necesidad de reemplazos frecuentes y bajando el coste total de producción.

6. Versatilidad de materiales: Admite una amplia gama de materiales, incluyendo aleaciones ferrosas y no ferrosas. Esto permite fabricar piezas con distintas propiedades y características para cumplir requisitos específicos. El aluminio, el cobre y el magnesio son materiales comúnmente utilizados en este método.

7. Estabilidad y control del proceso: Ofrece buena estabilidad y control. Parámetros como la temperatura de vertido, el tiempo de llenado y las tasas de enfriamiento pueden controlarse para optimizar la calidad y minimizar defectos. La solidificación más lenta y la menor distorsión contribuyen a la estabilidad dimensional.

En resumen, la combinación de solidificación controlada, baja presión y turbulencia, moldes precisos, versatilidad de materiales y control del proceso resulta en piezas fundidas de alta calidad, con excelente acabado superficial, precisión dimensional y flexibilidad de diseño, manteniendo la eficiencia de costes.