¿Cuáles son los defectos más comunes en el mecanizado CNC?

Comprendiendo los defectos comunes en el mecanizado CNC

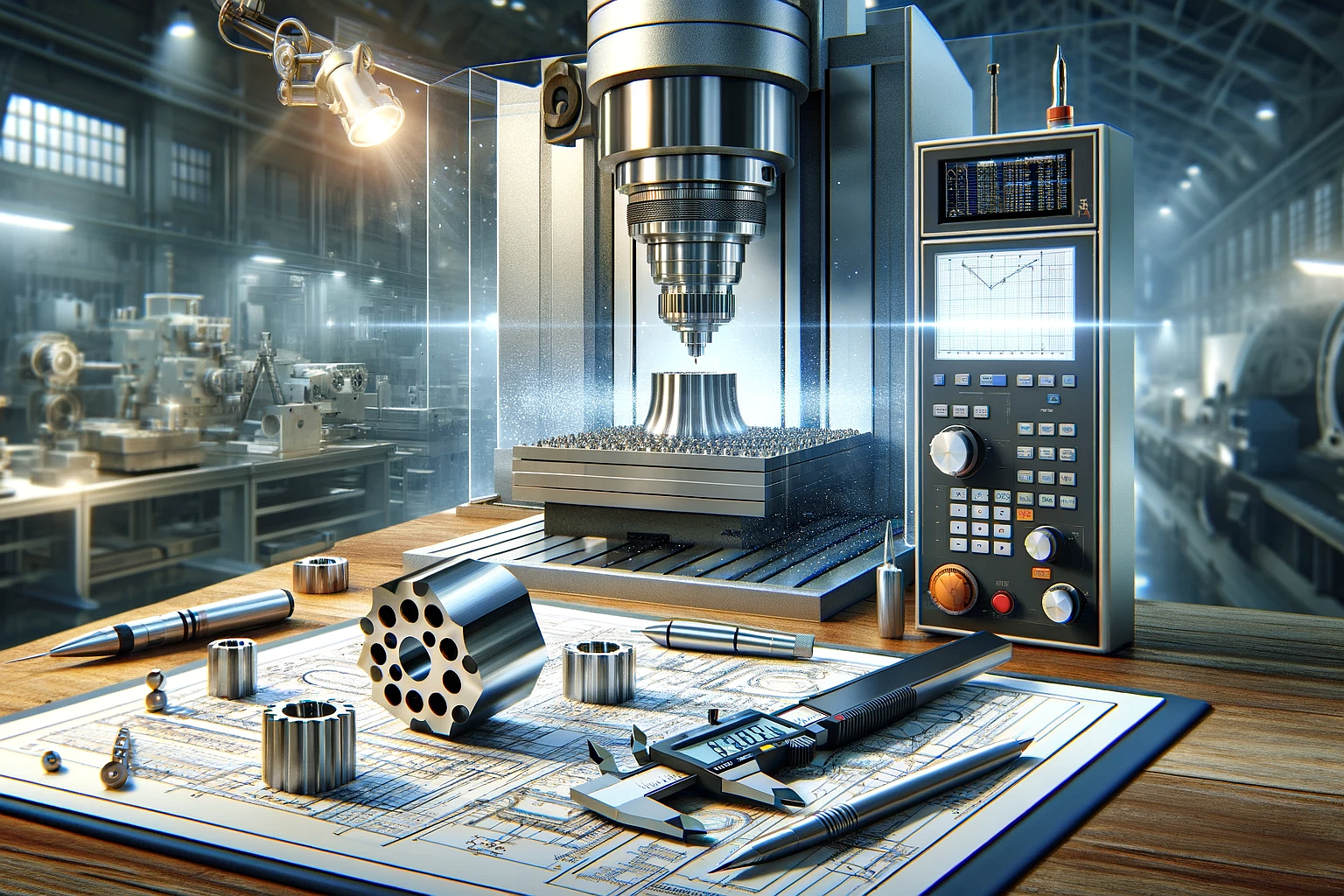

El mecanizado CNC es una piedra angular en la fabricación moderna, ofreciendo una precisión y repetibilidad incomparables. El prototipado mediante mecanizado CNC ha revolucionado la forma en que se fabrican las piezas, contribuyendo significativamente a los avances en diversas industrias, desde la aeroespacial hasta la automotriz. Sin embargo, como cualquier proceso de fabricación, el mecanizado CNC también presenta desafíos. Entender y abordar los defectos comunes es crucial para mantener alta calidad y eficiencia.

Este blog profundizará en los defectos típicos que se encuentran en el mecanizado CNC. Reconociendo estos problemas, los fabricantes pueden tomar medidas proactivas para mitigarlos, asegurando la producción de piezas de alta calidad. Ya sea que seas un ingeniero experimentado o nuevo en el mecanizado CNC, esta exploración ampliará tu conocimiento y te ayudará a navegar mejor la complejidad de este avanzado proceso de fabricación. Comencemos entendiendo qué es el mecanizado CNC y por qué identificar los defectos comunes es vital para el éxito.

Descripción general del mecanizado CNC

CNC, abreviatura de Control Numérico por Computadora, es un proceso de fabricación que depende de sistemas de control computarizados para manipular herramientas y maquinaria para producir piezas y componentes con precisión. Se ha convertido en una parte integral de la fabricación moderna debido a su capacidad para entregar altos niveles de precisión, consistencia y eficiencia.

Aplicaciones del mecanizado CNC

El mecanizado CNC se utiliza en diversas industrias, convirtiéndolo en una tecnología versátil e indispensable. Algunos sectores comunes donde se usa extensamente incluyen:

Aeroespacial: El mecanizado CNC es vital para fabricar componentes aeroespaciales complejos que requieren precisión para garantizar la seguridad y confiabilidad de aeronaves y naves espaciales.

Automotriz: En la industria automotriz, el mecanizado CNC se emplea para fabricar piezas de motores, componentes de transmisión y modificaciones personalizadas de vehículos.

Médico: La producción de implantes y dispositivos médicos depende del mecanizado CNC para cumplir con estrictos requisitos de calidad y dimensiones.

Electrónica: La precisión es primordial en la industria electrónica, y el mecanizado CNC juega un papel crucial en la producción de placas de circuito, conectores y componentes electrónicos complejos.

Equipos industriales: La fabricación de maquinaria y equipos industriales se beneficia de la capacidad del mecanizado CNC para crear piezas complejas y duraderas.

Componentes críticos de una máquina CNC

Para entender completamente el mecanizado CNC, es esencial conocer los componentes críticos de una máquina CNC:

Unidad de Control por Computadora (CCU): El cerebro de la máquina CNC, la CCU interpreta el código generado por computadora y lo traduce en movimientos y acciones precisas.

Herramientas de máquina incluyen herramientas de corte, husillos y mesas de trabajo donde se forma o corta el material.

Ejes de movimiento: Las máquinas CNC pueden tener múltiples ejes de movimiento (normalmente tres a cinco), permitiendo operaciones intrincadas y multidimensionales.

Ventajas del mecanizado CNC

El mecanizado CNC ofrece varias ventajas, haciéndolo una opción preferida para la fabricación de precisión:

Alta precisión: Las máquinas CNC pueden alcanzar tolerancias tan ajustadas como unos pocos micrones, asegurando que las piezas cumplan especificaciones exactas.

Repetibilidad: Una vez configurado un programa, las máquinas CNC pueden producir piezas idénticas de forma consistente, reduciendo errores y desperdicios.

Geometría compleja: El mecanizado CNC puede crear formas y contornos intrincados que serían difíciles o imposibles de lograr con métodos manuales.

Eficiencia: Con la automatización, el mecanizado CNC puede operar 24/7, maximizando la productividad.

Rentabilidad: Aunque los costos iniciales de configuración pueden ser altos, el mecanizado CNC a menudo resulta rentable para producciones en grandes volúmenes debido a la reducción de mano de obra y desperdicio de material.

Defectos comunes en el mecanizado CNC

El mecanizado CNC es un proceso de fabricación preciso y eficiente que desempeña un papel fundamental en diversas industrias. Sin embargo, como cualquier método de fabricación, no está exento de defectos que pueden afectar la calidad y funcionalidad de las piezas producidas. En esta sección, profundizaremos en algunos de los defectos comunes que se encuentran en el mecanizado CNC, junto con sus causas y métodos de prevención.

Irregularidades en el acabado superficial

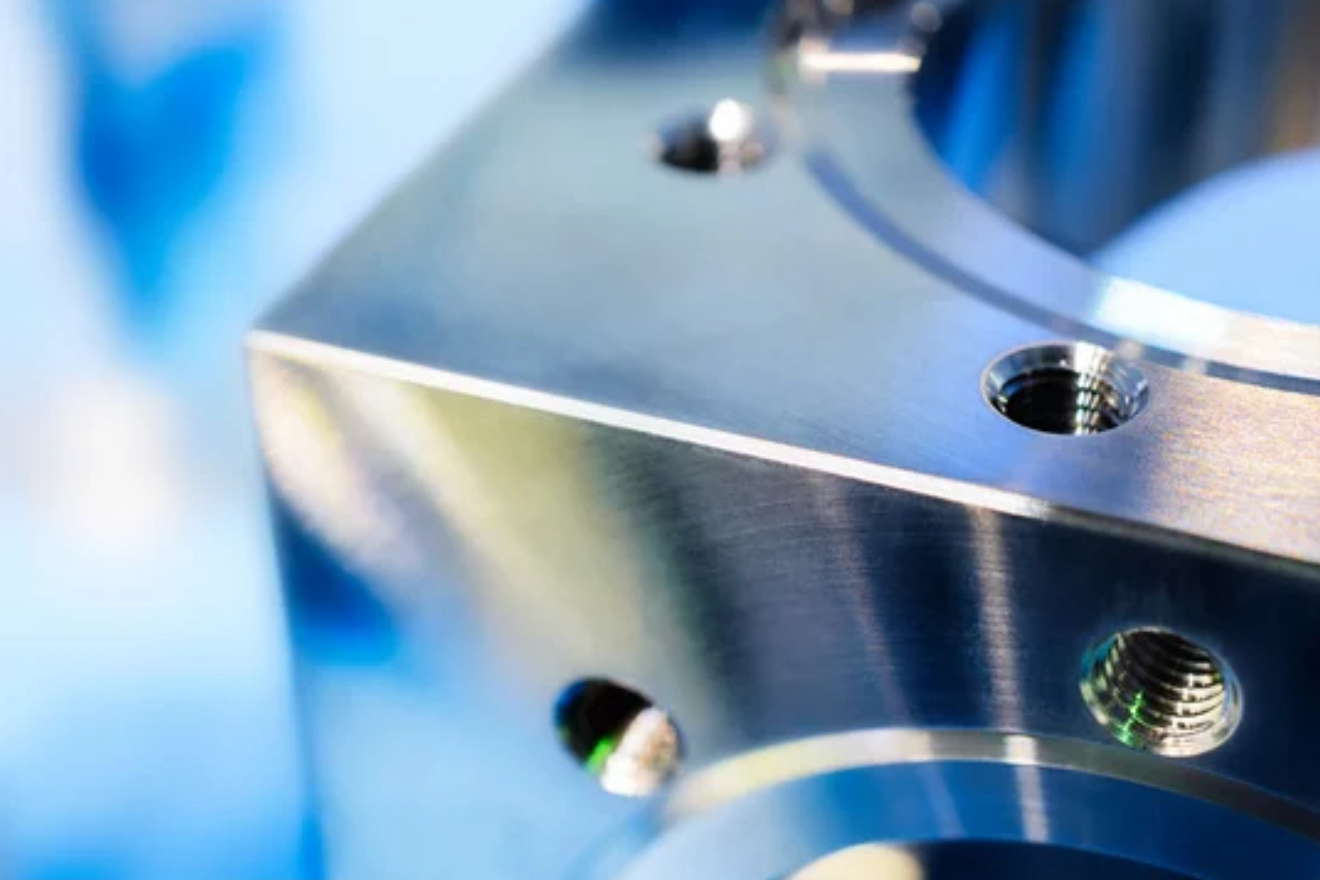

Uno de los defectos más notorios en el mecanizado CNC son las irregularidades en el acabado superficial. Estas imperfecciones se manifiestan como superficies desiguales, marcas visibles o texturas ásperas en el exterior de la pieza. El acabado superficial es crucial, especialmente en aplicaciones donde la estética y la fricción son factores importantes.

Ejemplos: Las irregularidades en el acabado pueden ser marcas de herramientas, rayones o ondulaciones en la superficie de la pieza. Por ejemplo, si la herramienta de corte experimenta un desgaste excesivo o vibraciones durante el mecanizado, puede dejar marcas indeseables en la pieza.

Impacto en la funcionalidad de la pieza: Las irregularidades en el acabado superficial pueden comprometer el rendimiento y la apariencia del producto final. En aplicaciones donde la baja fricción es esencial, como en rodamientos o componentes de sellado, las superficies ásperas pueden provocar un mayor desgaste y una reducción en la eficiencia.

La rugosidad superficial máxima en CNC: La mejor rugosidad superficial lograda por mecanizado CNC es Ra 0.2, lo que se acerca a la rugosidad de un pulido común. Sin embargo, se pueden distinguir líneas finas de herramienta a simple vista, y estas líneas pueden ocultarse mediante tratamientos superficiales como anodizado, recubrimiento en polvo y arenado.

Inexactitudes dimensionales

Lograr dimensiones precisas es primordial en el mecanizado CNC, ya que las piezas deben cumplir tolerancias estrictas para funcionar correctamente. Las inexactitudes dimensionales ocurren cuando la pieza final se desvía de las medidas previstas.

Causas: Varios factores pueden contribuir a las inexactitudes dimensionales, incluyendo desgaste de herramientas, programación incorrecta de la trayectoria de la herramienta o calibración inadecuada de la máquina.

Efectos en las tolerancias de la pieza: Valores numéricos específicos dictan qué tan cerca debe estar una pieza de sus dimensiones previstas. Por ejemplo, una pieza con una tolerancia de ±0.005 pulgadas significa que sus dimensiones deben estar dentro de este rango. Inexactitudes dimensionales que exceden estas tolerancias pueden hacer que una pieza sea inutilizable o requiera costosas retrabajos.

Marcas de herramientas y rebabas

Las marcas de herramientas y las rebabas son bordes o protuberancias indeseables en una pieza mecanizada. Normalmente resultan de operaciones de mecanizado y pueden afectar la funcionalidad y estética de la pieza.

Cómo ocurren: Las marcas de herramientas y rebabas a menudo se forman durante operaciones de corte o fresado cuando el borde de la herramienta interactúa con el material. Las velocidades de avance excesivas, geometría inadecuada de la herramienta o desgaste de la herramienta pueden agravar estos problemas.

Métodos para prevención y remoción: Para prevenir marcas y rebabas, es esencial seleccionar la geometría adecuada de la herramienta y mantener las herramientas en buen estado. Métodos de post-procesamiento como desbarbado, acabado abrasivo o biselado pueden ayudar a eliminar rebabas existentes y mejorar la calidad general de la pieza.

Defectos relacionados con el material

Inconsistencias en las propiedades del material

Comprendiendo las propiedades del material:

Cada material utilizado en el mecanizado CNC tiene características distintas, como dureza, resistencia y conductividad térmica. Estas propiedades influyen directamente en el proceso de mecanizado y en la calidad del producto final. Por ejemplo, materiales más blandos como el aluminio pueden mecanizarse fácilmente pero son propensos a deformarse, mientras que materiales más duros como el acero inoxidable pueden desgastar las herramientas más rápido.

Elegir el material adecuado:

Seleccionar el material apropiado es crucial para minimizar defectos. Por ejemplo, una pieza que requiere alta resistencia podría fabricarse mejor en titanio, mientras que una pieza que necesite buena conductividad térmica podría ser más adecuada en cobre. Es importante alinear las propiedades del material con el uso previsto de la pieza.

Impacto de la variabilidad del material:

Los materiales pueden tener ligeras variaciones en composición o estructura de grano incluso dentro del mismo lote. Estas inconsistencias pueden provocar resultados de mecanizado desiguales, como variaciones en el acabado superficial o inexactitudes dimensionales. Los fabricantes deben obtener materiales de proveedores confiables para garantizar la consistencia.

Expansión y contracción térmica

El papel de la temperatura en el mecanizado CNC:

Los materiales se expanden cuando se calientan y se contraen cuando se enfrían. Durante el mecanizado CNC, el calor generado por el proceso de corte puede causar que los materiales se expandan, afectando sus dimensiones. Por ejemplo, una pieza metálica podría expandirse 0.0025 mm por metro por cada grado Celsius de aumento de temperatura.

Controlando los efectos térmicos:

Para mitigar estos efectos, los fabricantes usan ambientes controlados con temperaturas constantes. Además, se pueden usar herramientas con mayor estabilidad térmica para reducir el calor generado durante el mecanizado. Para operaciones precisas, es esencial permitir que la pieza se enfríe y estabilice antes de realizar mediciones y ajustes finales.

Selección de material para estabilidad térmica:

Algunos materiales son más susceptibles a la expansión térmica que otros. Por ejemplo, los plásticos y ciertos metales como el aluminio tienen coeficientes de expansión térmica más altos que el hierro fundido o el acero. Seleccionar un material con menor coeficiente de expansión térmica puede reducir el riesgo de defectos causados por variaciones de temperatura.

Mejores prácticas para manejar defectos relacionados con el material

Pruebas de material: Realizar pruebas exhaustivas para comprender las propiedades y comportamiento de los materiales bajo condiciones de mecanizado.

Aseguramiento de calidad del proveedor: Colaborar con proveedores que ofrezcan materiales de calidad constante.

Control ambiental: Mantener un ambiente de mecanizado controlado para minimizar fluctuaciones de temperatura.

Selección de materiales: Elegir materiales que se alineen con los requerimientos funcionales de la pieza y las limitaciones del proceso CNC.

Al entender y abordar estos defectos relacionados con el material, los fabricantes pueden mejorar significativamente la precisión y calidad de las piezas mecanizadas CNC. Esta sección destaca problemas comunes y ofrece soluciones prácticas, ayudando a la mejora continua de las prácticas de mecanizado CNC.

Defectos basados en la máquina y el proceso

Errores de calibración

La necesidad de precisión:

La calibración es crítica en el mecanizado CNC. Incluso una desviación menor puede provocar errores significativos en el producto final. Por ejemplo, si una máquina CNC está descalibrada en solo 0.001 pulgadas, puede resultar en una inexactitud dimensional que haga que una pieza sea inutilizable para aplicaciones de alta precisión.

Chequeos regulares de calibración:

Para evitar tales problemas, es esencial realizar chequeos regulares de calibración. Esto implica verificar la precisión de los movimientos y alineaciones de la máquina usando instrumentos de medición precisos. La calibración regular asegura que la máquina opere dentro de las tolerancias requeridas, que suelen estar entre 0.0005 y 0.001 pulgadas para tareas de alta precisión.

Selección incorrecta de herramientas

Impacto en la calidad del producto:

Elegir la herramienta incorrecta para una tarea puede afectar negativamente la calidad superficial y la precisión dimensional de la pieza mecanizada. Por ejemplo, una herramienta demasiado grande puede no lograr los detalles finos requeridos, mientras que una herramienta demasiado pequeña puede tardar más y desgastarse más rápido, causando inconsistencias.

Mejores prácticas para la selección de herramientas:

Es vital seleccionar las herramientas según el material a mecanizar, el tipo de operación (como taladrado, fresado o torneado) y los detalles específicos del diseño. Por ejemplo, una herramienta de acero rápido puede ser adecuada para materiales blandos, pero las herramientas de carburo pueden ser necesarias para materiales más rígidos.

Errores de programación

Causas comunes:

Las máquinas CNC dependen de una programación precisa para funcionar. Los errores en la programación pueden causar defectos como dimensiones incorrectas, trayectorias de herramienta no deseadas o incluso fallos en la máquina. Estos errores pueden originarse por entrada de datos incorrecta, mala interpretación de los requisitos de diseño o fallos en el software.

Minimización de errores de programación:

Es importante tener un proceso de revisión exhaustivo para minimizar estos errores. Esto incluye verificar dos veces las dimensiones programadas contra las especificaciones de diseño, simular las trayectorias de la herramienta antes del mecanizado y contar con la colaboración de operadores y programadores experimentados para identificar problemas potenciales.

Estrategias para abordar defectos basados en la máquina y el proceso

Mantenimiento rutinario de la máquina: Inspeccionar y mantener regularmente la maquinaria para asegurar un rendimiento óptimo.

Capacitación del personal: Asegurar que los operadores y programadores estén bien capacitados y actualizados en tecnologías y prácticas CNC.

Uso de software avanzado: Implementar software CAD/CAM avanzado para programación precisa y simulación de procesos de mecanizado.

Protocolos de control de calidad: Establecer protocolos estrictos de control de calidad, incluyendo chequeos previos y posteriores al mecanizado.

Medidas preventivas contra defectos en mecanizado CNC

Mantenimiento regular y cuidado de la máquina

Durabilidad de la maquinaria:

Mantener las máquinas CNC en condiciones óptimas es esencial para una producción constante y libre de defectos. Las máquinas descuidadas tienen más probabilidades de desarrollar problemas que pueden causar defectos. El mantenimiento regular asegura la longevidad de estas costosas inversiones.

Programa de mantenimiento:

Establecer un programa de mantenimiento integral con chequeos rutinarios de componentes críticos como husillos, rodamientos y sistemas de refrigeración. Los intervalos específicos dependen del uso de la máquina y las condiciones ambientales, pero suelen variar de semanal a mensual.

Elección de las herramientas y materiales adecuados

Selección de herramientas:

Seleccionar las herramientas de corte y portaherramientas correctas es crucial. Las herramientas deben coincidir con el material a mecanizar, el acabado superficial deseado y la precisión dimensional. Además, deben considerarse el desgaste de la herramienta y la frecuencia de reemplazo. Utilizar herramientas fabricadas con materiales de alta calidad para mayor vida útil y precisión.

Compatibilidad del material:

Evaluar cuidadosamente las opciones de material según los requerimientos del proyecto. Considerar la maquinabilidad, propiedades térmicas y compatibilidad con el proceso de mecanizado. Elegir el material correcto minimiza el riesgo de defectos causados por problemas relacionados con el material.

Medidas de control de calidad

Controles preventivos de calidad:

Implementar un sistema robusto de control de calidad con inspecciones regulares en varias etapas del mecanizado. Los chequeos previos al mecanizado aseguran que los materiales y herramientas cumplan con las especificaciones, mientras que las inspecciones en proceso detectan problemas temprano, reduciendo la probabilidad de defectos costosos.

Instrumentos de medición precisos:

Invertir en instrumentos de medición precisos como micrómetros, calibradores y máquinas de medición por coordenadas (CMM). Estos instrumentos permiten una verificación dimensional exacta y aseguran que las piezas cumplan con tolerancias estrictas, a menudo en el rango de micrómetros (μm).

Control estadístico del proceso (SPC):

Implementar técnicas SPC para monitorear y controlar el proceso de mecanizado. SPC implica recopilar y analizar datos durante la producción para identificar tendencias y variaciones. Al abordar proactivamente las desviaciones, los fabricantes pueden prevenir la ocurrencia de defectos.

Mejores prácticas para prevenir defectos en el mecanizado CNC

Mantenimiento programado: Seguir un programa de mantenimiento rutinario para las máquinas CNC.

Expertise en herramientas y materiales: Asegurar que el equipo conozca bien la selección de herramientas y materiales.

Integración del control de calidad: Integrar chequeos de calidad en varias etapas de la producción.

Decisiones basadas en datos: Usar análisis de datos y SPC para identificar y corregir desviaciones en el proceso.

Conclusión

En la fabricación de precisión, el mecanizado CNC es fundamental para producir piezas y componentes de alta calidad. Sin embargo, lograr precisión y calidad no está exento de desafíos. Este blog ha explorado las complejidades del mecanizado CNC, centrándose en la comprensión y resolución de defectos comunes.

Al examinar de cerca el mecanizado CNC, hemos descubierto las siguientes ideas clave:

Precisión en la práctica: El mecanizado CNC ofrece precisión y repetibilidad incomparables, pero requiere un profundo entendimiento para desbloquear todo su potencial.

Defectos comunes: Irregularidades en el acabado superficial, inexactitudes dimensionales, marcas de herramientas y defectos relacionados con el material pueden afectar los procesos de mecanizado CNC, impactando la funcionalidad y calidad de las piezas.

Causas raíz: Los defectos suelen originarse por desgaste de herramientas, errores de programación, variaciones en el material y efectos térmicos.

Medidas preventivas: Mantenimiento regular, selección adecuada de herramientas y materiales, y protocolos estrictos de control de calidad son esenciales para prevenir defectos.

Soluciones prácticas: Estudios de caso han demostrado que identificar causas raíz, implementar soluciones específicas y mejorar continuamente el proceso puede reducir defectos y mejorar la calidad.

Al concluir, es importante enfatizar que el mecanizado CNC no es solo un proceso, sino un arte que requiere experiencia, precisión y compromiso con la excelencia. Adoptando medidas preventivas, implementando mejores prácticas y aprendiendo de ejemplos reales, los fabricantes pueden continuar refinando sus prácticas de mecanizado CNC, entregando componentes de calidad superior para diversas industrias.

El camino hacia la precisión en el mecanizado CNC es continuo, y esperamos que este blog haya proporcionado valiosas ideas y orientación a los fabricantes que buscan la perfección en su oficio. A medida que la tecnología avanza y el conocimiento se expande, las posibilidades para alcanzar niveles más altos de precisión y calidad en el mecanizado CNC son ilimitadas. Continúa explorando, aprendiendo e innovando para satisfacer las demandas siempre cambiantes de la fabricación de precisión.