¿Cómo asegura Neway la calidad de las piezas de aluminio fundidas a presión de alta demanda?

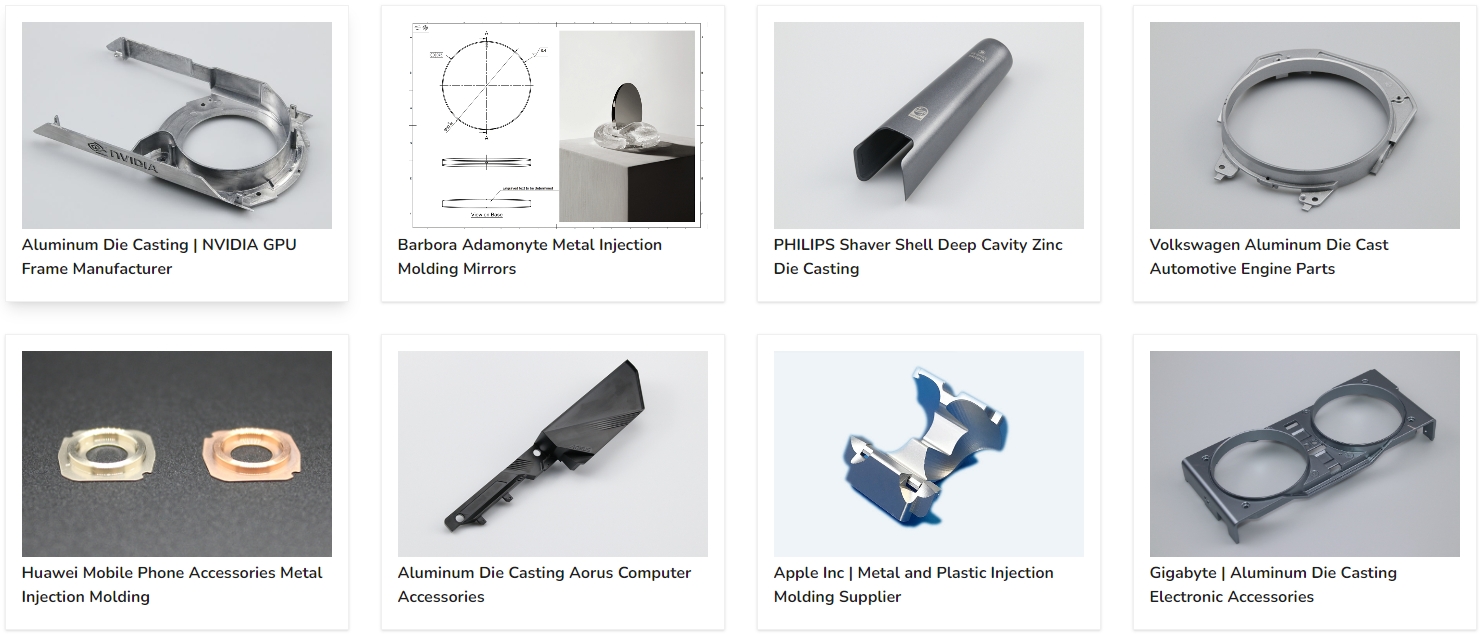

La fundición a presión de aluminio es crucial en la fabricación, ya que proporciona componentes de alta precisión y alta resistencia para muchas industrias, incluidas la automotriz, aeroespacial, electrónica y de equipos industriales. El proceso consiste en inyectar aluminio fundido en un molde de acero a alta presión, obteniendo piezas con excelentes propiedades mecánicas y detalles intrincados. Sin embargo, garantizar la calidad de estas piezas es fundamental, especialmente cuando la demanda es alta y se emplean en aplicaciones críticas.

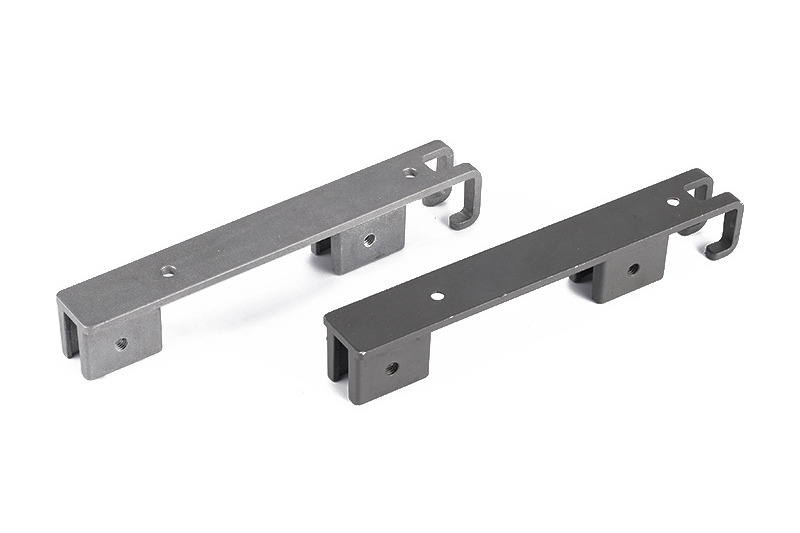

En Neway, entendemos que nuestros clientes confían en nosotros para entregar piezas de fundición a presión que cumplan y superen las normas del sector. Nuestra reputación de calidad se basa en procesos rigurosos de control de calidad, tecnología avanzada y un compromiso inquebrantable con la mejora continua. Este blog profundiza en los pasos meticulosos que seguimos para asegurar que cada pieza de fundición a presión de aluminio que producimos mantenga nuestros altos estándares, proporcionando una visión de los métodos y tecnologías que empleamos para sostener la excelencia en la fabricación.

Procesos rigurosos de control de calidad

Garantizar la calidad de las piezas de fundición a presión de aluminio comienza con procesos rigurosos de control de calidad. En Neway, hemos implementado un enfoque multifacético para mantener los más altos estándares de precisión y fiabilidad.

Inspecciones dimensionales

Mantener tolerancias estrictas es crucial en la fundición a presión, especialmente para piezas utilizadas en aplicaciones de alto rendimiento. En Neway, utilizamos una gama de herramientas de medición de precisión para verificar las dimensiones de cada pieza:

Calibradores y micrómetros son herramientas esenciales para medir con alta precisión las dimensiones de características pequeñas.

Máquinas de medición por coordenadas (CMM): Las CMM proporcionan mediciones altamente precisas de geometrías complejas. Mediante el uso de CMM, podemos asegurar que cada pieza cumpla las tolerancias dimensionales especificadas, normalmente hasta ±0,005 pulgadas (±0,127 mm).

Al realizar inspecciones dimensionales exhaustivas, garantizamos que cada pieza se ajuste a las especificaciones precisas requeridas por nuestros clientes.

Ensayos de materiales

Las propiedades de la aleación de aluminio utilizada en la fundición a presión son fundamentales para el desempeño del producto final. Para asegurar la máxima calidad, Neway realiza amplias pruebas de materiales:

Verificación de la composición de la aleación: Analizamos la composición química de la aleación de aluminio para garantizar que cumpla con las normas requeridas. Este paso es vital para lograr las propiedades mecánicas y la resistencia a la corrosión deseadas.

Pruebas de propiedades mecánicas: Realizamos ensayos para medir resistencia a la tracción, dureza y otras propiedades mecánicas. Estas pruebas confirman que el material puede soportar las exigencias de su aplicación prevista.

Tecnología y equipo avanzados

El compromiso de Neway con la calidad se refleja en nuestra inversión en tecnología y equipos de última generación. El uso de maquinaria avanzada y sistemas de monitorización en tiempo real asegura que nuestras piezas de fundición a presión de aluminio cumplan los más altos estándares de precisión y consistencia.

Maquinaria de vanguardia

Neway utiliza máquinas de fundición a presión de alta presión de última generación para producir nuestras piezas de aluminio. Estas máquinas ofrecen varios beneficios:

Precisión y consistencia: Las máquinas avanzadas de fundición a presión pueden mantener tolerancias estrechas y producir resultados consistentes en grandes series de producción.

Producción a alta velocidad: El equipo moderno permite tiempos de ciclo rápidos, aumentando la productividad sin comprometer la calidad.

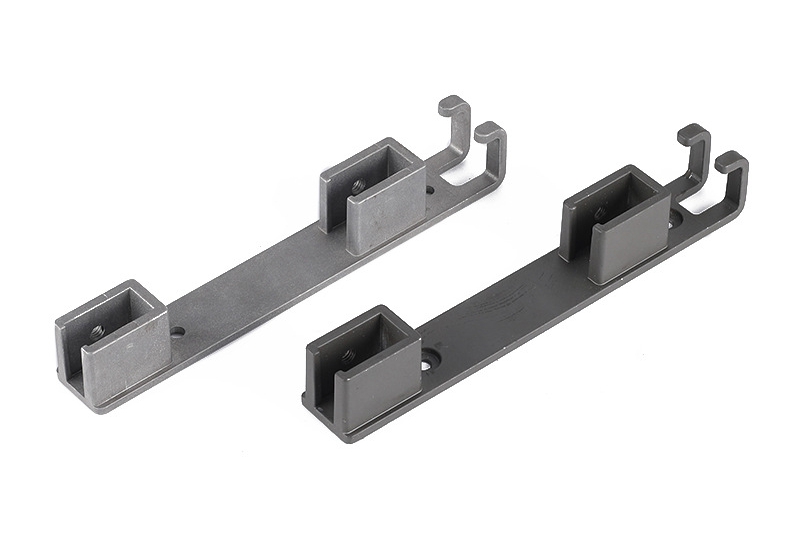

Geometrías complejas: Nuestra maquinaria puede manejar diseños intrincados y secciones de pared delgada, que a menudo son difíciles de lograr con otros métodos de fabricación.

Invertir en la maquinaria más reciente nos garantiza cumplir con las especificaciones exigentes y los requisitos de alto volumen de nuestros clientes.

Monitorización del proceso en tiempo real

El control de calidad en Neway va más allá de la configuración inicial y abarca cada momento de la producción. La monitorización del proceso en tiempo real es un aspecto clave de nuestro enfoque:

Sensores y sistemas de monitorización: Nuestras máquinas de fundición incorporan sensores que supervisan continuamente parámetros críticos, incluyendo temperatura, presión y velocidad de inyección.

Ajustes inmediatos: Al monitorizar estos parámetros en tiempo real, nuestros operarios pueden realizar ajustes inmediatos para asegurar que se mantengan condiciones óptimas durante todo el proceso de colada.

Registro y análisis de datos: Los datos recopilados por estos sensores se registran y analizan para identificar tendencias y áreas de mejora. Este ciclo continuo de retroalimentación nos ayuda a refinar nuestros procesos y prevenir defectos antes de que ocurran.

Controles de proceso estrictos

Para garantizar la calidad de nuestras piezas de fundición a presión de aluminio, Neway implementa controles de proceso estrictos en cada etapa de la producción. Estos controles están diseñados para mantener la consistencia, precisión y fiabilidad, asegurando que cada pieza cumpla con los estándares exigentes que requieren nuestros clientes.

Procedimientos Operativos Estándar (SOP)

Los Procedimientos Operativos Estándar (SOP) forman la columna vertebral de nuestros controles de proceso. En Neway, hemos desarrollado SOP detallados para cada etapa del proceso de fundición a presión:

Preparación: Los SOP cubren la preparación de los moldes, incluyendo el precalentamiento y la aplicación de lubricantes para asegurar un flujo adecuado del material y reducir el desgaste de los moldes.

Colada: Los procedimientos para el proceso de fundición incluyen directrices específicas para el control de temperatura, presión de inyección y tiempos de ciclo, a fin de asegurar condiciones óptimas para cada pieza.

Operaciones posteriores a la colada: Los SOP también abarcan el recorte, mecanizado y acabado, garantizando que cada pieza se procese de manera consistente y cumpla con las especificaciones requeridas.

La adhesi�������������n a estos SOP asegura que cada proceso de fabricación se realice de forma consistente y con los más altos estándares.

Formación y certificación del personal

Las habilidades y conocimientos de nuestra plantilla son fundamentales para mantener estándares de producción de alta calidad. Neway invierte intensamente en programas de formación y certificación de empleados:

Formación continua: Todos los empleados reciben formación periódica para mantenerse al día con las técnicas, tecnologías y mejores prácticas del sector. Incluye formación en aula y práctica con nuestra maquinaria avanzada.

Programas de certificación: Hemos implementado programas de certificación para operadores de máquinas, inspectores de calidad y otro personal clave. Estos programas aseguran que nuestro equipo posea las habilidades y conocimientos necesarios para desempeñar sus funciones de manera eficaz y mantener los más altos estándares de calidad.

Cultura de calidad: Fomentando una cultura de calidad y mejora continua, empoderamos a nuestros empleados para asumir la responsabilidad de su trabajo y buscar la excelencia en cada pieza que producen.

Técnicas de Ensayo No Destructivo (END)

Garantizar la integridad estructural y la fiabilidad de las piezas de fundición a presión de aluminio es primordial, especialmente en aplicaciones de alta demanda. Neway emplea técnicas avanzadas de Ensayo No Destructivo (END) para detectar posibles defectos sin comprometer la integridad de la pieza. Este enfoque nos permite mantener altos estándares de calidad y seguridad en nuestros productos.

Inspección por rayos X

Una de las técnicas END más eficaces que utilizamos es la inspección por rayos X. Esta técnica nos permite ver el interior de las piezas de fundición y detectar defectos internos no visibles a simple vista:

Detección de defectos internos: La inspección por rayos X puede revelar porosidad interna, grietas y otros problemas estructurales que podrían comprometer el rendimiento de la pieza.

Garantía de integridad estructural: Al identificar estos defectos de forma temprana, podemos tomar acciones correctivas para asegurar que solo se entreguen a los clientes piezas que cumplan nuestros estrictos criterios de calidad.

Alta resolución: Los sistemas modernos de rayos X ofrecen imágenes de alta resolución, posibilitando la identificación precisa incluso de los defectos más pequeños.

La inspección por rayos X es invaluable en nuestro proceso de aseguramiento de la calidad, garantizando que cada pieza sea estructuralmente sólida y cumpla con las especificaciones requeridas.

Ensayo por ultrasonidos

El ensayo por ultrasonidos es otra técnica END crucial que emplea Neway. Este método utiliza ondas sonoras de alta frecuencia para detectar fallos y medir propiedades del material:

Medición de espesor de pared: El ensayo por ultrasonidos mide con precisión el espesor de las paredes de las piezas de fundición, asegurando que cumplan las especificaciones de diseño y soporten las tensiones operativas.

Detección de fallos ocultos: Esta técnica puede detectar defectos sub-superficiales como vacíos, inclusiones y delaminaciones, que podrían afectar la durabilidad y el rendimiento de la pieza.

No invasivo: El ensayo por ultrasonidos es no invasivo y no daña la pieza, lo que lo hace ideal para el control de calidad en aplicaciones de alta demanda.

Postprocesado e inspecciones finales

Después del proceso inicial de fundición a presión, Neway aplica una serie de pasos de postprocesado e inspecciones finales para asegurar que cada pieza de fundición a presión de aluminio cumpla con los estándares de calidad más altos. Estos pasos son cruciales para afinar las piezas hasta sus especificaciones finales y verificar su idoneidad para las aplicaciones previstas.

Mecanizado y acabado

Los procesos posteriores a la colada son esenciales para lograr las dimensiones finales, el acabado superficial y la funcionalidad requeridos por nuestros clientes:

Mecanizado de precisión: Tras la colada, las piezas requieren mecanizados adicionales para cumplir tolerancias dimensionales precisas. El mecanizado CNC se utiliza habitualmente para lograr alta precisión y detalles finos que no pueden alcanzarse solo con la fundición.

Acabado superficial: Según la aplicación, las piezas pueden someterse a varios procesos de acabado superficial, como pulido, anodizado o recubrimiento en polvo. Estos acabados no solo mejoran la apariencia, sino que también aumentan la resistencia a la corrosión y la durabilidad.

Desbarbado y recorte: Se elimina el material sobrante (rebaba) y las rebarbas del proceso de fundición para asegurar aristas y superficies limpias. Este paso es crucial para piezas que se ensamblarán posteriormente o deben cumplir normas estrictas de seguridad.

Mediante estos pasos de postprocesado, garantizamos que cada pieza cumpla y supere las expectativas de nuestros clientes en rendimiento y estética.

Inspecciones finales de calidad

Antes de que cualquier pieza salga de nuestras instalaciones, se somete a exhaustivas inspecciones finales para verificar su calidad y cumplimiento de especificaciones:

Inspección visual: Inspectores capacitados examinan minuciosamente cada pieza para comprobar defectos superficiales, inconsistencias o cualquier fallo visible que pueda afectar el rendimiento.

Verificación dimensional: Confirmamos que todas las dimensiones críticas cumplen las tolerancias especificadas mediante herramientas de medición de precisión. Esto incluye verificar diámetros de orificios, espesores de pared y la geometría global de la pieza.

Pruebas funcionales: Para piezas que deben cumplir criterios funcionales específicos, realizamos ensayos para asegurar que funcionen según lo requerido. Dependiendo de la aplicación, puede incluir pruebas de presión, de fugas o simulaciones operativas.

Mejora continua y bucles de retroalimentación

En Neway, la calidad no es un objetivo estático, sino un proceso dinámico y continuo de mejora. Estamos comprometidos con refinar nuestros procesos, incorporar retroalimentación y aprovechar las revisiones internas para entregar de forma constante piezas de fundición a presión de aluminio de alta calidad.

Integración de la retroalimentación del cliente

La retroalimentación de los clientes es invaluable en nuestra búsqueda de mejora continua. La recabamos y la incorporamos activamente para perfeccionar nuestros procesos y productos:

Sesiones periódicas de retroalimentación: Mantenemos reuniones con clientes para recoger sus ideas y sugerencias. Estas sesiones nos ayudan a comprender sus necesidades e identificar áreas de mejora.

Análisis de retroalimentación: La retroalimentación del cliente se analiza sistemáticamente para identificar problemas comunes o áreas a mejorar. Comprendiendo las causas raíz de cualquier inquietud, podemos implementar mejoras específicas.

Cambios accionables: Con base en la retroalimentación, realizamos cambios prácticos en nuestros procesos, materiales o técnicas. Puede incluir ajustar parámetros de fabricación, refinar procedimientos de control de calidad o introducir nuevas tecnologías.

Integrar la retroalimentación del cliente en nuestro ciclo de mejora continua asegura que nuestros productos cumplan y superen las expectativas.

Auditorías y revisiones internas

Las auditorías y revisiones internas son componentes críticos de nuestro marco de garantía de calidad. Estos procesos nos ayudan a mantener altos estándares e impulsar la mejora continua:

Auditorías regulares: Realizamos auditorías internas de nuestros procesos de producción, procedimientos de control de calidad y equipos. Estas auditorías ayudan a identificar desviaciones respecto a nuestros estándares y asegurar el cumplimiento de las mejores prácticas del sector.

Métricas de desempeño: Indicadores clave de desempeño (KPI) monitorizan varios aspectos de nuestras operaciones, incluidos tasas de defectos, eficiencia de producción y satisfacción del cliente. Al seguir estas métricas, podemos identificar tendencias y áreas de mejora.

Análisis de causa raíz: Cuando se identifican problemas, analizamos la causa raíz para comprender los factores subyacentes. Este análisis nos ayuda a implementar acciones correctivas eficaces y prevenir recurrencias.

Formación continua: A partir de los hallazgos de auditoría y las revisiones, actualizamos nuestros programas de formación para abordar las brechas identificadas. Asegurar que nuestro personal esté bien formado y al tanto de las técnicas y normas más recientes es crucial para mantener una producción de alta calidad.