Consideraciones en el estampado y embutido profundo de grandes piezas automotrices

La industria automotriz, pilar global de la fabricación, depende en gran medida de las piezas metálicas para construir vehículos. Estas piezas, desde componentes de motor hasta bastidores estructurales, son esenciales para la funcionalidad, la seguridad y el rendimiento de los automóviles. La fabricación de estas piezas grandes utiliza procesos especializados, en particular la estampación y la embutición profunda, para conformar chapas metálicas en formas precisas y complejas.

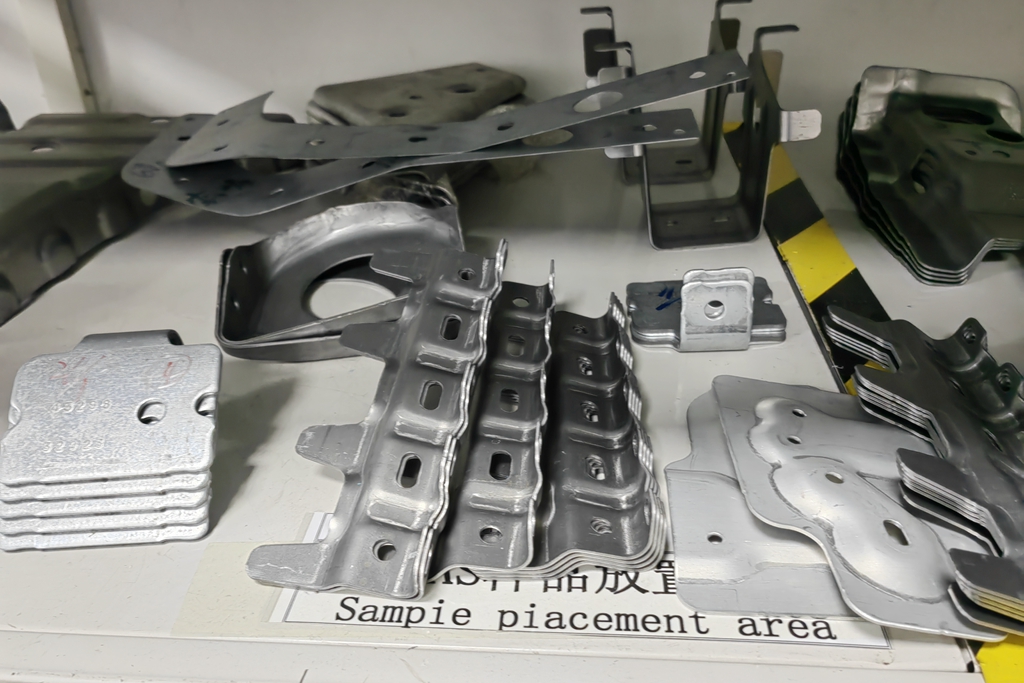

Estampación y embutición profunda son fundamentales para producir piezas automotrices grandes y duraderas con alta precisión. La estampación consiste en presionar chapas planas hasta obtener la forma deseada mediante un troquel y una prensa. Este proceso es ideal para fabricar de forma rápida y eficiente grandes volúmenes de piezas con especificaciones uniformes. Por su parte, la embutición profunda extiende este principio para producir piezas cuya profundidad supera su diámetro, lo que permite crear formas huecas y complejas que la estampación por sí sola no puede lograr. Ambos procesos son esenciales en la fabricación de componentes robustos como carrocerías, depósitos de combustible y piezas de motor, que deben cumplir normas de calidad estrictas.

Understanding Stamping and Deep Drawn Processes

La estampación y la embutición profunda son procesos clave para conformar metal en la fabricación automotriz. Aunque ambas técnicas están diseñadas para transformar chapas planas en piezas tridimensionales, emplean métodos diferentes y sirven a propósitos distintos dentro de la producción de piezas. Comprender estos procesos, sus aplicaciones y sus ventajas es crucial para apreciar la maestría tecnológica detrás de la fabricación de automóviles.

Definition and Comparison

Estampación es un proceso de conformado en frío que consiste en colocar una chapa plana, a menudo de acero o aluminio, en una prensa donde una herramienta y un troquel conforman el metal hasta una nueva geometría. El proceso abarca varias técnicas específicas, como punzonado, embutido superficial, doblado y acuñado, lo que lo hace muy versátil para crear piezas detalladas y complejas. La estampación es especialmente adecuada para series de gran volumen donde la consistencia y la velocidad son primordiales.

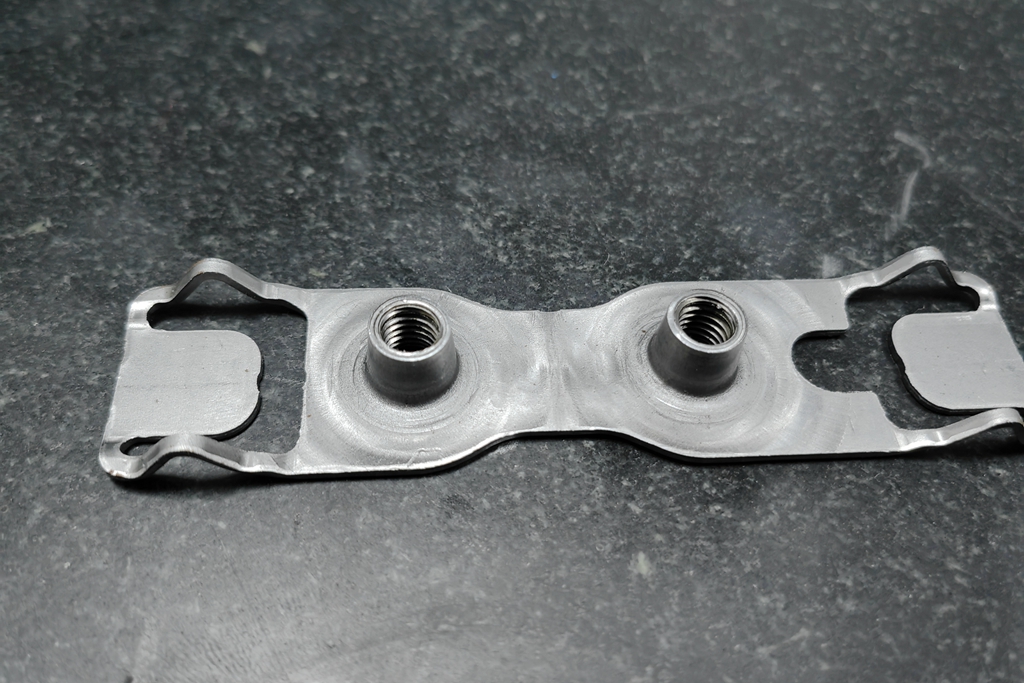

Embutición profunda, por su parte, es una forma especializada de estampación que “tira” la chapa hacia el interior de un troquel por acción mecánica, generando una pieza cuya profundidad puede superar su diámetro. Este proceso es ideal para fabricar componentes con gran profundidad, como paneles de carrocería, depósitos de combustible y determinadas piezas de motor. La embutición profunda exige un control preciso de las propiedades del material y de los parámetros de proceso para evitar defectos comunes como arrugas, desgarros o “orejas”.

Key Differences in Applications

Aunque ambos procesos fabrican piezas automotrices, sus aplicaciones varían según los requisitos de cada componente. La estampación suele ser el proceso de referencia para piezas planas o de complejidad moderada que requieren alta resistencia y durabilidad, como escuadras, componentes del chasis y refuerzos estructurales. Su capacidad para producir rápidamente muchas piezas la convierte en esencial para satisfacer la demanda del sector.

La embutición profunda se elige para piezas que requieren una construcción hueca y sin juntas con una alta relación profundidad/diámetro. Componentes como depósitos de combustible, carcasas para sistemas mecánicos específicos y paneles complejos se benefician de la capacidad de la embutición profunda para crear piezas ligeras y duraderas sin comprometer la integridad estructural.

Advantages of Each Process

Tolerancia y precisión: Tanto la estampación como la embutición profunda ofrecen una precisión excepcional, con tolerancias de hasta ±0,01 mm para la estampación y ligeramente mayores para la embutición profunda, según el material y la complejidad de la pieza. Esta precisión es crucial en automoción, donde desviaciones mínimas pueden provocar problemas de montaje o de rendimiento.

Uso de material y rentabilidad: La estampación y la embutición profunda destacan por su eficiencia en el uso de material, minimizando el desperdicio mediante un diseño cuidadoso y el control del proceso. Esta eficiencia reduce los costos de material y contribuye a la sostenibilidad de las operaciones. La capacidad de producir grandes volúmenes con rapidez y mínimo desperdicio hace que ambos procesos sean altamente rentables, especialmente para los lotes típicos de la industria automotriz.

Versatilidad y rango de aplicación: La versatilidad de la estampación y la embutición profunda permite un amplio espectro de aplicaciones, desde componentes planos sencillos hasta formas tridimensionales complejas. Esta adaptabilidad garantiza que los fabricantes puedan emplear estas técnicas en diversas piezas, mejorando el diseño y la funcionalidad global del vehículo.

The Stamping Process for Large Auto Parts

El proceso de estampación es integral en la fabricación de piezas grandes, proporcionando al sector automotriz un método fiable para producir componentes a gran escala. Esta sección profundiza en los aspectos específicos de la estampación, incluyendo consideraciones de diseño, selección de materiales, utillajes y un caso práctico que destaca la eficiencia y precisión alcanzables mediante este proceso.

Design and Material Selection

El primer paso consiste en un diseño meticuloso y en la selección del material, asegurando que el componente final cumpla los requisitos de resistencia, durabilidad y rendimiento. Los ingenieros emplean software CAD avanzado para modelar la pieza y simular la estampación, lo que ayuda a identificar posibles problemas antes de la producción.

La selección de material es fundamental, con opciones que suelen incluir acero, aluminio y aleaciones ajustadas a propiedades específicas como resistencia a la tracción, ductilidad y resistencia a la corrosión. El material elegido debe adecuarse a los requisitos funcionales y a la fabricabilidad de la pieza, considerando cómo se comportan los metales bajo los esfuerzos de estampación.

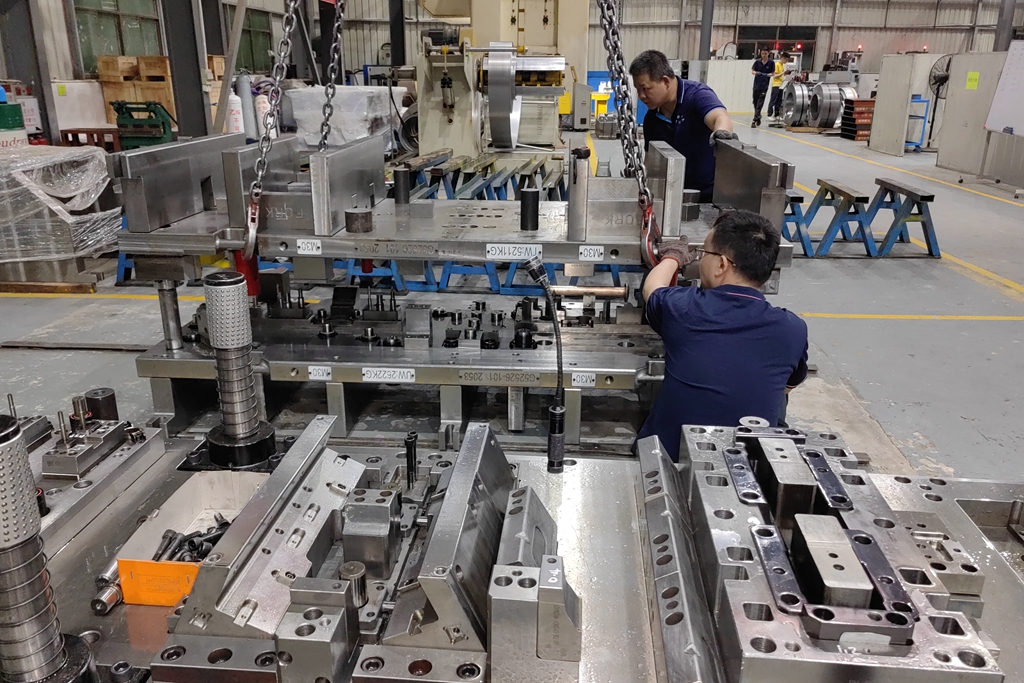

Tooling

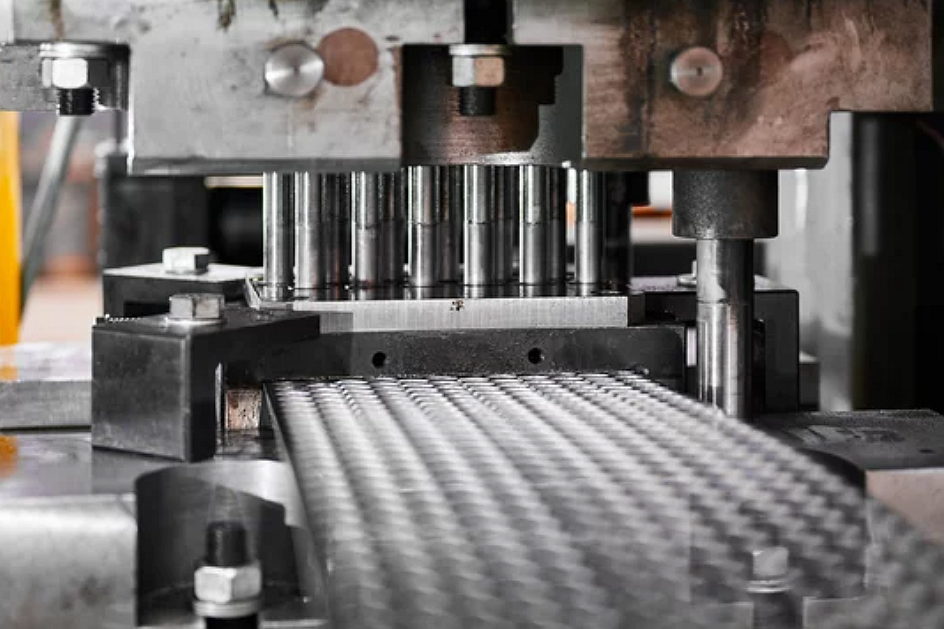

El utillaje en estampación implica crear troqueles y punzones diseñados para cortar, conformar y dar forma a la chapa hasta la geometría deseada. La complejidad de estas herramientas puede variar significativamente, desde formas planas sencillas hasta geometrías complejas que requieren procesos de múltiples etapas. La precisión en el diseño del utillaje es crítica, ya que afecta directamente a la calidad de la pieza, la velocidad de producción y la vida útil de la herramienta.

El desarrollo del utillaje supone un coste inicial elevado, pero se justifica por la eficiencia y repetibilidad que aporta a la producción en masa. El mantenimiento regular y los ajustes son necesarios para garantizar una calidad constante durante miles o incluso millones de piezas.

Case Study: High-Efficiency Production of an Automotive Chassis Component

Un ejemplo destacado de la eficiencia y precisión de la estampación es la producción de un componente del chasis, una pieza crítica que requiere alta resistencia y tolerancias estrictas. El proceso de fabricación se diseñó para producir 150 piezas por hora, con una tolerancia por pieza de ±0,01 mm.

Este nivel de eficiencia se logró mediante un diseño avanzado de utillaje, una selección optimizada de materiales y un control preciso de los parámetros de estampación. El utillaje se diseñó para minimizar el desgaste, incorporando componentes autolubricados y mecanismos de absorción de impactos para alargar su vida útil y reducir paradas.

El material seleccionado fue un acero de alta resistencia, escogido por su excelente conformabilidad y durabilidad bajo las solicitaciones del servicio. El proceso se monitorizó estrechamente mediante sensores y análisis de datos en tiempo real para asegurar que cada pieza permaneciera dentro de las tolerancias especificadas, lo que dio como resultado una línea de producción altamente eficiente y con mínimas mermas.

The Art of Deep Drawing for Complex Auto Parts

La embutición profunda es un proceso especializado y minucioso en la fabricación de piezas automotrices, especialmente adecuado para producir formas huecas complejas que requieren una profundidad mayor que su diámetro. Esta sección explora los aspectos más sutiles de la embutición profunda, centrándose en la estirabilidad del material, el diseño de herramientas, las técnicas de lubricación y un caso práctico que subraya la productividad y las medidas de control de calidad.

Understanding Material Stretchability and Tool Design

El éxito de la embutición profunda depende en gran medida de la capacidad del material para estirarse sin fallar y de la precisión del diseño del utillaje. Los materiales seleccionados deben poseer alta ductilidad y una relación equilibrada resistencia/elongación, permitiendo conformar formas profundas y complejas sin desgarros ni arrugas. Se utilizan habitualmente diversas calidades de acero, aluminio y acero inoxidable, elegidas según la aplicación final y las propiedades requeridas.

El diseño del utillaje es sofisticado y requiere troqueles y punzones que no solo conformen el metal, sino que también controlen su flujo y distribución durante el embutido. A menudo se incorporan elementos como cuñas o anillos de embutición para gestionar el flujo de material y prevenir defectos como arrugas o desgarros. La holgura entre punzón y troquel, junto con la velocidad del proceso, se calibra meticulosamente para asegurar un espesor uniforme y minimizar concentraciones de tensión.

Lubrication Techniques

La lubricación desempeña un papel decisivo en la embutición profunda, al reducir la fricción entre la pieza y las herramientas, lo que minimiza el desgaste y evita defectos en el acabado. La elección del lubricante varía según el material, la complejidad de la pieza y las condiciones de embutido. Se emplean lubricantes sintéticos, aceites y grasas con formulaciones adaptadas a aplicaciones y materiales específicos para optimizar el rendimiento y la calidad.

Case Study: Production of a Complex, Deep-Drawn Auto Part

Una aplicación notable en automoción es la fabricación de un depósito de combustible, pieza que ejemplifica la capacidad del proceso para producir componentes complejos y funcionales. El proyecto alcanzó una productividad de 100 unidades diarias, con cada pieza sometida a rigurosas medidas de control de calidad para asegurar uniformidad e integridad.

Este nivel de productividad y calidad se logró gracias a una combinación de ciencia avanzada de materiales, utillaje preciso y parámetros de proceso optimizados. El material elegido para el depósito fue una aleación de aluminio de alta calidad, seleccionada por su excelente ductilidad y relación resistencia-peso. El utillaje se diseñó a medida para la geometría compleja de la pieza, incorporando funciones para controlar el flujo del material y evitar defectos.

El control de calidad fue integral al proceso, incluyendo inspecciones dimensionales, mediciones de espesor y pruebas de estanqueidad para garantizar que cada depósito cumpliera normas estrictas de seguridad y rendimiento. El uso de monitorización en tiempo real y técnicas de inspección automatizadas permitió identificar y corregir de inmediato cualquier desviación, manteniendo estándares elevados de calidad y eficiencia.

Stamping and Deep Drawn Challenges and Solutions

La fabricación de piezas grandes mediante estampación y embutición profunda implica una interacción compleja entre propiedades del material, diseño del utillaje y control preciso de los parámetros. Aunque son procesos eficientes y capaces de producir piezas de alta calidad, presentan desafíos. Esta sección describe algunos problemas comunes y las soluciones innovadoras desarrolladas por la industria para superarlos.

Stamping Challenges and Solutions

1. Arrugado del material

Desafío: El arrugado puede aparecer cuando se aplica presión desigual, especialmente en piezas grandes con formas complejas.

Solución: Se utiliza software avanzado de simulación para predecir el comportamiento del material antes de la producción y ajustar los parámetros de la prensa. Emplear pisadores con presión ajustable también ayuda a distribuir la fuerza de manera uniforme, minimizando las arrugas.

2. Recuperación elástica (springback)

Desafío: Tendencia del material a volver parcialmente a su forma original tras la estampación, afectando la exactitud dimensional.

Solución: Ajustes de utillaje basados en modelos predictivos para compensar el springback. Usar materiales con menor módulo elástico o modificar la microestructura mediante tratamiento térmico también puede mitigarlo.

3. Desgaste de herramientas

Desafío: La naturaleza repetitiva, especialmente en piezas grandes, acelera el desgaste del utillaje, impactando la calidad e incrementando el mantenimiento.

Solución: Materiales de herramienta resistentes al desgaste, como carburo o recubrimientos avanzados, alargan la vida útil. Programas de mantenimiento e inspección periódicos aseguran la sustitución a tiempo de componentes desgastados.

Profound Drawing Challenges and Solutions

1. Grietas y desgarros

Desafío: Tensiones de tracción excesivas durante la embutición profunda pueden provocar grietas o desgarros, especialmente en la base o las paredes del componente.

Solución: Optimizar el tamaño y la forma del recorte inicial (blank) mediante iteración o simulación reduce concentraciones de tensión. Emplear materiales con mayor ductilidad y ajustar la relación de embutido son estrategias eficaces.

2. Distribución de espesor no uniforme

Desafío: Mantener un espesor homogéneo es complejo, especialmente en componentes grandes y de geometría complicada.

Solución: Ajustar parámetros como la holgura punzón-troquel y aplicar fuerzas variables del pisador ayudan a lograr mayor uniformidad. La selección de material es clave, ya que ciertas aleaciones ofrecen mejor conformabilidad.

3. Arrugas en las bridas

Desafío: Un control insuficiente del flujo de material puede generar arrugas en las zonas de brida durante la embutición.

Solución: Afinar la presión del pisador para que sea suficiente para evitar deslizamientos sin impedir el flujo. Emplear simulación numérica para prever y contrarrestar zonas propensas a arrugas antes de producir también es eficaz.

General Strategies for Enhancing Productivity and Quality

En ambos procesos, varias estrategias transversales ayudan a abordar estos retos:

Tecnologías avanzadas de materiales: Invertir en materiales con mejor conformabilidad y resistencia resuelve muchos problemas inherentes.

Automatización y robótica: La automatización de la manipulación y el traslado de piezas reduce errores humanos y aumenta la velocidad de producción.

Tecnologías de control de calidad: Implementar sistemas de monitorización en tiempo real y adoptar tecnologías de Industria 4.0 para mantenimiento predictivo y optimización del proceso garantiza calidad consistente y reduce tiempos de inactividad.

Al abordar estos desafíos con soluciones innovadoras, los fabricantes mantienen altos niveles de eficiencia y calidad en la producción de piezas grandes. Estos esfuerzos mejoran la fiabilidad y el rendimiento de las piezas y contribuyen al avance de las tecnologías de fabricación en la industria automotriz.