Moldeo por Inyección de Metal: Ventajas, Desventajas y Consideraciones | Neway

El proceso de moldeo por inyección de metal (MIM) es un método de fabricación que combina la versatilidad del moldeo por inyección de plástico con la resistencia y tenacidad de la metalurgia de polvos. El MIM ofrece una solución única para la producción en masa, permitiendo la creación de piezas de precisión complejas en diversos sectores. Este blog tiene como objetivo presentar de manera exhaustiva el proceso MIM, sus ventajas e inconvenientes y las consideraciones clave para la producción a gran escala.

Qué es el moldeo por inyección de metal

El moldeo por inyección de metal (MIM) es una tecnología de fabricación revolucionaria que lleva décadas transformando la industria. Pero, ¿qué es exactamente el MIM y cómo ha evolucionado? Analicemos la definición, la historia y el papel del MIM en diferentes sectores.

Definición e historia

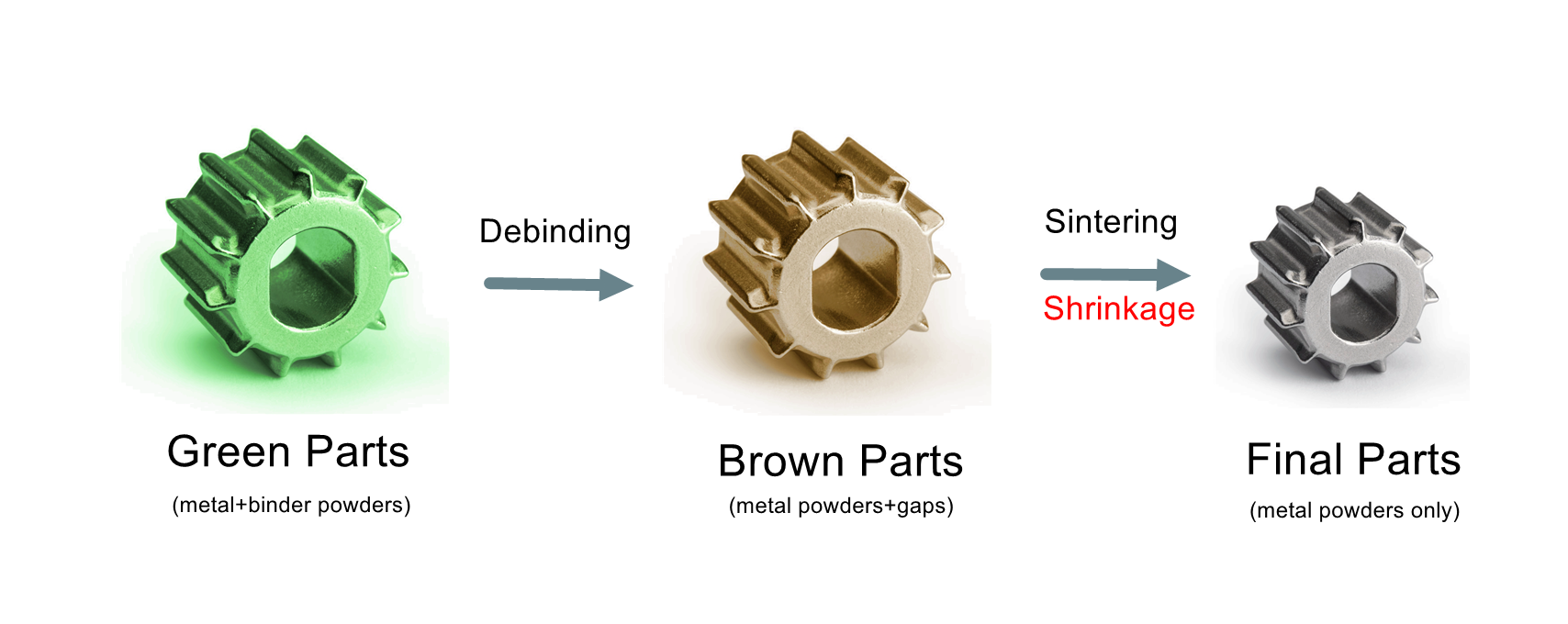

El MIM combina la capacidad de producción en grandes volúmenes del moldeo por inyección con las ventajas de los materiales metálicos. Consiste en mezclar polvos metálicos con un aglutinante para crear una materia prima (feedstock), que luego se inyecta en un molde para obtener una pieza verde. El aglutinante se elimina y la pieza se sinteriza para alcanzar sus propiedades finales.

Los orígenes del MIM se remontan a la década de 1970, cuando aumentó la demanda de piezas metálicas complejas y de gran volumen. Con los avances en ciencia de materiales y control de procesos, las capacidades del MIM se han ampliado significativamente, convirtiéndolo en una técnica preferida para fabricar piezas metálicas de alta precisión.

Papel en la industria

El MIM es esencial en diversos sectores, incluidos el automotriz, aeroespacial, médico, electrónico y bienes de consumo. Su capacidad para producir piezas complejas con gran precisión y excelentes propiedades mecánicas lo hace ideal para aplicaciones donde el rendimiento y la fiabilidad son críticos. El MIM se utiliza en instrumentos quirúrgicos, componentes automotrices, piezas aeroespaciales y dispositivos electrónicos.

Pasos del proceso MIM

El proceso de moldeo por inyección de metal es un procedimiento de varias etapas que transforma polvos metálicos en componentes sólidos y densos. Cada paso es crucial para la calidad y el rendimiento del producto final. A continuación, detallamos cada etapa.

Mezcla de la materia prima

El proceso comienza con la preparación del feedstock, una mezcla de polvos metálicos y un aglutinante. Los polvos proporcionan las propiedades del material final, mientras que el aglutinante facilita el proceso de inyección. La mezcla debe ser homogénea para garantizar una distribución uniforme de los polvos.

Moldeo por inyección

El feedstock se calienta y se inyecta a alta presión en un molde, de forma similar al moldeo por inyección de plástico. El molde está diseñado para crear una pieza verde con dimensiones mayores, que compensan la contracción durante la sinterización.

Desaglomeración y sinterización

Tras desmoldar la pieza verde, se elimina el aglutinante en el proceso de desaglomeración, dejando una pieza porosa conocida como pieza marrón. Esta pieza marrón se calienta a alta temperatura en una atmósfera controlada (sinterización), lo que une las partículas metálicas y produce una pieza sólida y densa.

Corrección de forma

Debido a la contracción durante la sinterización, las dimensiones finales pueden no coincidir exactamente con el molde. Por ello, son necesarias operaciones de corrección, como conformado, mecanizado CNC o pulido, para obtener las tolerancias y el acabado superficial deseados.

Ventajas del MIM

El MIM presenta numerosos beneficios, lo que lo convierte en una opción preferida para la fabricación de piezas metálicas complejas y en gran volumen. A continuación, exploramos sus principales ventajas.

Alta precisión

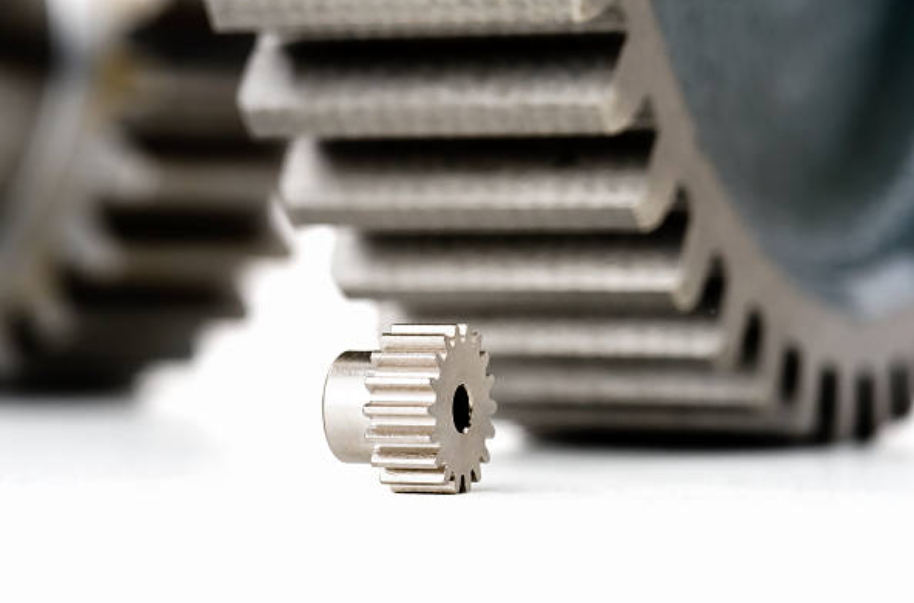

El MIM puede lograr tolerancias estrechas, típicamente de ±0,3 % de la dimensión nominal, lo que lo hace ideal para aplicaciones que requieren alta exactitud.

Alta complejidad

El MIM permite producir geometrías intrincadas, paredes delgadas y detalles finos, imposibles con métodos tradicionales. Cualquier forma realizable en plástico se puede replicar en MIM.

Rentabilidad frente a otros procesos

Para producción de grandes volúmenes, los costos unitarios del MIM suelen ser inferiores a los de métodos como el colado de inversión.

MIM vs. colado de inversión

Tomemos como ejemplo la fabricación de un cubo de acero inoxidable 316L de 10×10×10 mm:

Criterio de comparación | Moldeo por inyección de metal | Colado de inversión | |

Producto: cubo 10×10×10 mm SS316L | 7,85 g | 7,85 g | |

Coste del molde | 2000 USD (alto) | 1000 USD (medio) | |

Coste de materiales | 0,06 USD/ud (medio) | 0,04 USD/ud (bajo) | |

Coste de moldeo | 0,20 USD/ud (bajo) | 0,35 USD/ud (alto) | |

Otros costes | 0,10 USD/ud | 0,05 USD/ud | |

Tolerancia | alta (0,3 %) ±0,03 mm | media (0,5 %) ±0,05 mm | |

Productividad | 4000 piezas por día | 0,36 USD/ud | 0,44 USD/ud |

Amplia gama de materiales MIM

El MIM admite diversos materiales, desde acero y acero inoxidable hasta carburos y aleaciones de titanio.

Formado de metales duros y de alto punto de fusión

El MIM permite fabricar aleaciones de alto rendimiento como aleaciones de cobalto, aleaciones de tungsteno y aceros herramientas.

Desventajas del MIM

Aunque el MIM presenta muchas ventajas, también tiene inconvenientes, como un alto coste inicial que puede ser una barrera para pequeños volúmenes o presupuestos limitados. Analicemos los principales costes.

Costes iniciales más elevados

Coste del molde MIM

Los moldes MIM son complejos y costosos de fabricar, pero su durabilidad amortigua la inversión en grandes series.

Coste de materiales

Los polvos metálicos para MIM son más caros que los metales a granel, pero permiten un moldeo near-net-shape que reduce desperdicios y costes totales.

Coste de desaglomeración

La desaglomeración requiere equipamiento especializado y puede ser larga para geometrías complejas, aumentando los costes.

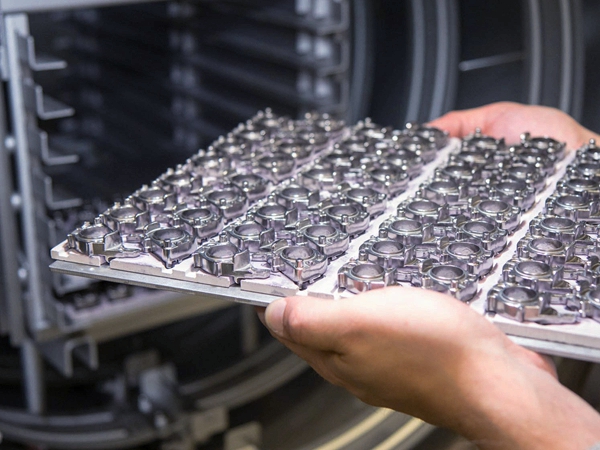

Coste de sinterización

La sinterización necesita altas temperaturas y atmósferas controladas. Sin embargo, el coste por pieza disminuye en lotes grandes.

Coste de postprocesado

Operaciones como el mecanizado CNC o el pulido pueden incrementar el coste final.

Limitaciones de tamaño de las piezas MIM

El MIM es óptimo para piezas de hasta aproximadamente 50 mm de lado. Neway puede fabricar hasta 250 mm; más allá, la complejidad y los desafíos aumentan.

Desafíos del proceso MIM

Cada etapa —desde la mezcla de feedstock hasta los parámetros de inyección y las condiciones de sinterización— requiere experiencia y control de calidad estrictos para evitar defectos.

Consideraciones para la producción MIM

Selección del aglutinante

El aglutinante debe asegurar buena fluidez y eliminarse completamente sin residuos.

Tamaño de las partículas metálicas

Las partículas más finas mejoran la resistencia verde y el acabado, pero aumentan la viscosidad del feedstock.

Diseño del molde

Un diseño óptimo de molde MIM minimiza defectos y compensa la contracción.

Paredes finas

Se recomienda un espesor mínimo de 0,35 mm. Para espesores menores (p. ej., 0,2 mm), se requiere postprocesado como mecanizado CNC.

Qué podemos ofrecer en MIM

Neway es un fabricante personalizado con 30 años de experiencia. Como proveedor de MIM, ofrecemos un servicio integral desde el diseño hasta la producción:

1. Asesoría de diseño: nuestros ingenieros en materiales y diseño le guían desde el inicio con consejos gratuitos sobre selección de materiales, procesos y diseño estructural.

2. Diseño mecánico y reproducción de datos: creación de planos de producción basados en sus especificaciones o muestras.

3. Prototipado rápido: pruebas de prototipos mediante mecanizado CNC, impresión 3D y moldeo rápido.

4. Fabricación bajo demanda: personalización sin cantidad mínima para reducir costes iniciales.

5. Montaje y pruebas sencillas: soldadura, atornillado, ajuste por encaje y pruebas dimensionales, de forma, durabilidad y desgaste.