Dominando el diseño de moldes MIM: 12 consideraciones clave

Consideraciones sobre el diseño de moldes que debe conocer

El diseño de moldes para la moldeo por inyección de metal (MIM) es un aspecto crucial del proceso MIM, ya que impacta directamente la calidad, consistencia y eficiencia de la producción de piezas metálicas complejas.

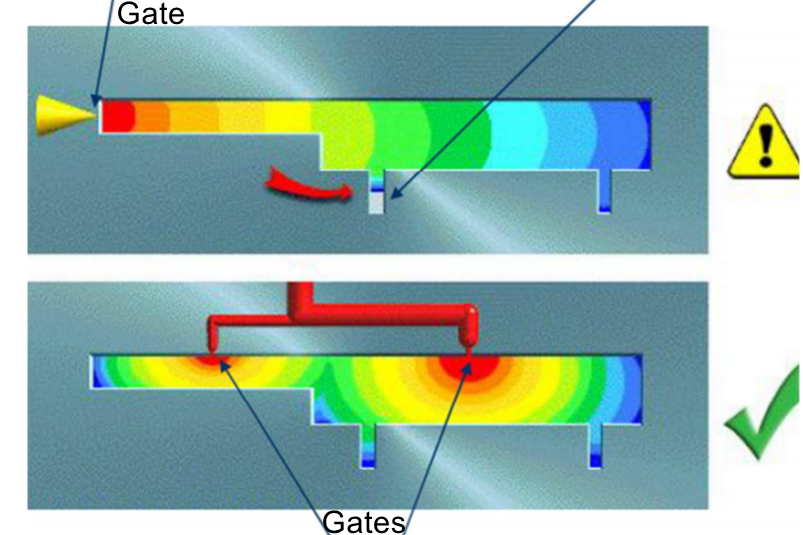

Flujo de material y sistema de compuerta

Optimizar el flujo de material y el sistema de compuerta en el diseño de moldes de moldeo por inyección de metal (MIM) ofrece ventajas significativas para obtener piezas de alta calidad y consistentes. Los sistemas de compuerta bien diseñados aseguran una distribución uniforme del material dentro de la cavidad del molde, lo que da como resultado piezas con dimensiones consistentes y defectos reducidos. Este llenado uniforme minimiza problemas comunes como vacíos, porosidad y marcas de hundimiento, mejorando la calidad general de las piezas. Además, un diseño eficiente del sistema de compuerta permite una refrigeración optimizada durante el moldeo, reduciendo el riesgo de deformación y distorsión, al tiempo que garantiza una solidificación uniforme. Esto mejora la calidad de las piezas y reduce los tiempos de ciclo, aumentando la eficiencia de la producción y la rentabilidad.

Por otro lado, descuidar el diseño adecuado del sistema de compuerta en la construcción de moldes MIM puede generar diversos defectos y desafíos. Estos incluyen marcas de compuerta en la superficie de la pieza, que son causadas por un sistema de compuerta inadecuado y que podrían requerir procesamiento posterior para eliminarlas. Un sistema de compuerta insuficiente puede causar inyección desigual, creando turbulencias y defectos como vacíos y mal acabado superficial. Las líneas de flujo, rayas visibles o líneas en la superficie de la pieza, también pueden desarrollarse debido a un diseño subóptimo de la compuerta, afectando la estética de la pieza. Además, un sistema de compuerta ineficiente puede dar lugar a un llenado incompleto de la cavidad del molde, lo que resulta en piezas incompletas y mayores tasas de desperdicio, aumentando los costos de producción.

Geometría de la pieza MIM

Considerar la geometría de la pieza en el diseño de moldes MIM ofrece una serie de beneficios. Una de las ventajas más significativas es la capacidad de producir piezas altamente complejas y detalladas que serían difíciles o imposibles de fabricar utilizando métodos tradicionales. MIM permite crear piezas con paredes delgadas (mínimo 0,4 mm), detalles finos, muescas y características internas complejas. Esta flexibilidad de diseño permite a los ingenieros optimizar la funcionalidad de los componentes, reducir la necesidad de ensamblaje y lograr estructuras livianas.

Los defectos asociados con la geometría de la pieza en el diseño de moldes MIM pueden surgir si las consideraciones de diseño no se abordan adecuadamente. Un defecto común es la deformación o distorsión de la pieza, particularmente en áreas con espesores de pared variables. Esto puede ocurrir durante la fase de enfriamiento del proceso de moldeo si el calor se disipa de manera desigual.

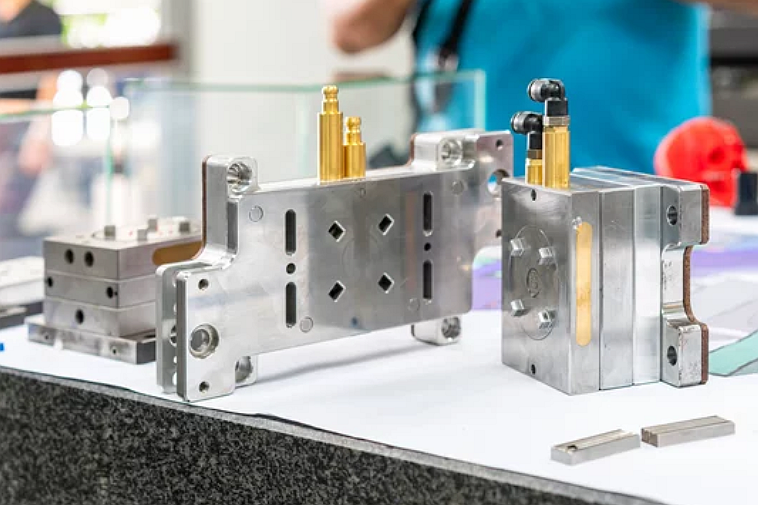

Material del molde y herramientas

Una de las principales ventajas es la capacidad de seleccionar materiales de moldes que puedan soportar las altas temperaturas y presiones involucradas en el proceso MIM. Aceros de herramienta de alta calidad, como H13 o P20, ofrecen una excelente durabilidad, resistencia al desgaste y resistencia al calor, lo que garantiza que el molde soporte los rigores de los ciclos repetidos de moldeo sin deformarse ni dañarse. Además, la elección del material del molde puede afectar el acabado superficial de las piezas moldeadas, con moldes pulidos y fabricados con precisión que contribuyen a superficies de piezas más suaves.

Por otro lado, una consideración inadecuada del material del molde y las herramientas puede llevar a defectos y desafíos en la producción MIM. Por ejemplo, el uso de materiales de molde no óptimos puede causar un desgaste rápido de las herramientas, lo que lleva a mayores costos de mantenimiento y reemplazo. Los materiales de molde también deben elegirse para que coincidan con el material que se está moldeando, ya que diferentes materiales pueden reaccionar de manera diferente con la superficie del molde. El proceso MIM es adecuado para la producción en masa para lograr un mejor rendimiento en costos. Los materiales de molde deficientes harán que las piezas MIM se vuelvan inconsistentes durante la producción.

Sistema de canales

Un sistema de canales bien diseñado puede contribuir a una distribución eficiente del material, reduciendo el desperdicio y asegurando un llenado uniforme de la cavidad del molde.

Diseñar e implementar un sistema de canales puede aumentar los costos y la complejidad del molde. Aunque eficiente en algunos casos, los sistemas de canales fríos generan desperdicio de material que puede necesitar ser reciclado o descartado, lo que afecta los costos generales de materiales. Aunque reduce los desperdicios, los sistemas de canales calientes requieren diseños más intrincados para el molde y sistemas de control de temperatura, lo que aumenta los costos iniciales del molde.

Venting

En MIM, donde los componentes de alta precisión son la norma, las imperfecciones causadas por una ventilación inadecuada pueden resultar en defectos como la porosidad por gas, comprometiendo la integridad estructural de la pieza. Los ingenieros expertos de Neway entienden la importancia de una ventilación adecuada y aprovechan su vasta experiencia para diseñar moldes con ventilaciones colocadas estratégicamente adaptadas a la geometría específica de la pieza. Aseguran que los canales de ventilación tengan el tamaño adecuado para permitir la evacuación eficiente de los gases, contribuyendo a un producto final sin defectos.

En segundo lugar, el enfoque de ventilación de Neway no solo se refiere a la excelencia técnica, sino también a su compromiso con la sostenibilidad. Entienden que una ventilación eficiente minimiza los defectos y reduce los desperdicios de material. Esto está en línea con su compromiso con una fabricación responsable con el medio ambiente. Al optimizar la ventilación, Neway mejora la eficiencia de la producción y reduce la necesidad de retrabajos o desperdicios, lo que beneficia tanto al cliente como al medio ambiente. En conclusión, en cuanto al diseño de moldes MIM, la experiencia de Neway en ventilación es un testimonio de su compromiso con la precisión, la calidad y la sostenibilidad.

Retracción y tolerancias

La retracción y las tolerancias son factores clave que Neway considera meticulosamente al diseñar moldes para la moldeo por inyección de metal (MIM). Estos aspectos son esenciales para lograr los componentes de alta precisión por los que Neway es reconocido.

Primero, comprender y tener en cuenta la retracción del material es crucial. Durante el proceso MIM, el material base se transforma desde su estado moldeado inicial hasta su forma final sinterizada. Esta transformación implica una retracción que varía según el material utilizado. Si este factor de retracción no se tiene en cuenta en el diseño del molde, puede resultar en piezas que no cumplan con las especificaciones dimensionales deseadas. Los ingenieros de Neway están bien familiarizados con las características de retracción de varios materiales MIM y utilizan este conocimiento para diseñar moldes con características compensatorias, asegurando que las piezas sinterizadas finales cumplan con las tolerancias precisas requeridas por los clientes.

Presión y velocidad de inyección

Primero, la presión de inyección juega un papel clave en garantizar que el material base MIM llene completamente la cavidad del molde. Los ingenieros de Neway saben que una presión de inyección insuficiente puede llevar a un llenado incompleto, resultando en vacíos, marcas de hundimiento o piezas incompletas. Por el contrario, una presión excesiva puede causar sobrellenado, dañar el molde, crear deformaciones o introducir tensiones no deseadas en la pieza final.

El enfoque de Neway es encontrar el equilibrio perfecto mediante el análisis de las propiedades del material y la geometría del molde para determinar la presión de inyección ideal que garantice el llenado completo del molde mientras se evitan repercusiones negativas.

En segundo lugar, la velocidad de inyección es otro factor crucial en el diseño de moldes MIM. La velocidad a la que el material base se inyecta en la cavidad del molde tiene un impacto en la integridad de la pieza final, el acabado superficial y la precisión dimensional. Para componentes de alta precisión, como los utilizados en aplicaciones médicas o aeroespaciales, el control meticuloso de la velocidad de inyección por parte de Neway garantiza fuerzas de corte mínimas y una degradación del material, produciendo piezas que cumplen con los estándares de calidad más estrictos.

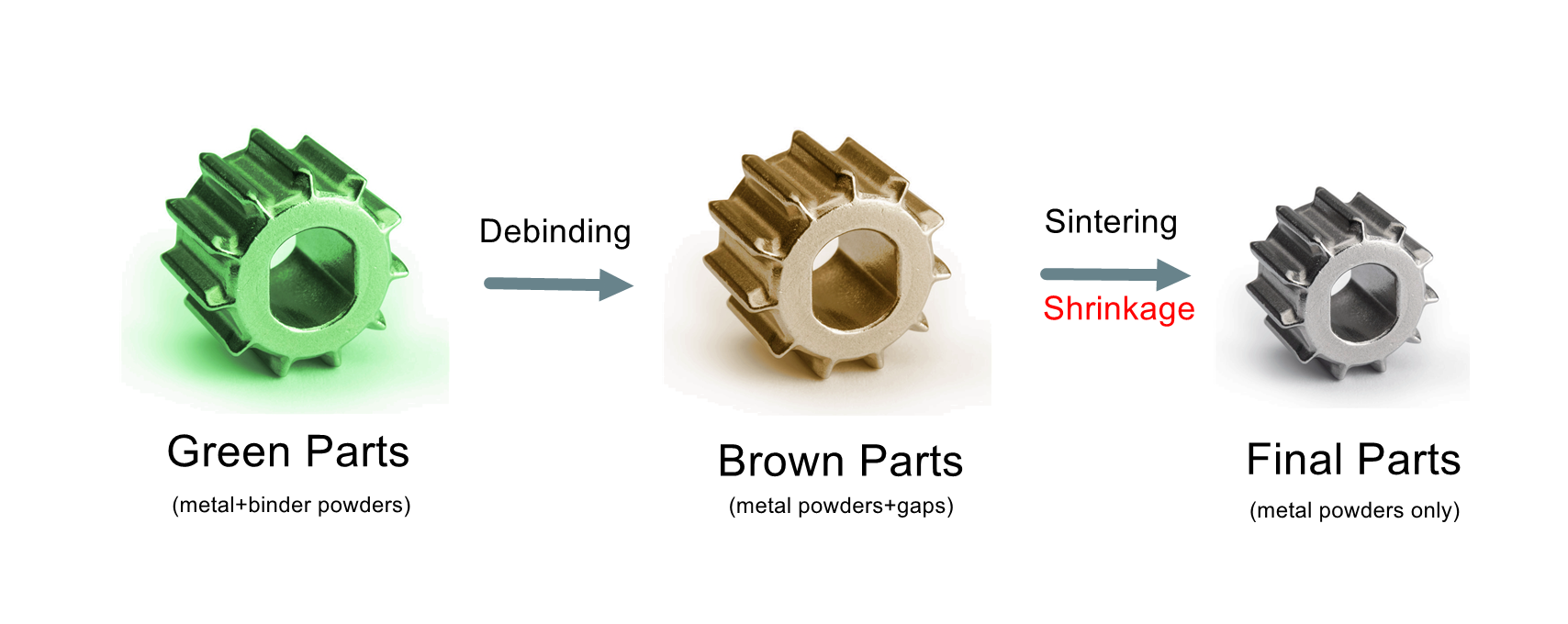

Desligado y sinterización

El desligado y la sinterización son etapas integrales en el proceso de moldeo por inyección de metal (MIM). Neway pone un gran énfasis en estas fases durante el diseño del molde para garantizar la producción exitosa de componentes de alta precisión.

Primero, el desligado es un paso crucial en MIM, en el que se elimina el material aglutinante de las piezas verdes. Neway reconoce que un desligado incorrecto puede dejar residuos de aglutinante atrapados en la pieza, lo que genera defectos y compromete las propiedades mecánicas. Nuestro enfoque meticuloso en el diseño del molde tiene en cuenta la geometría del componente e incorpora estratégicamente características como ventilaciones y canales que permiten la eliminación eficiente del aglutinante durante el proceso de desligado. Esta atención al detalle asegura que las piezas sinterizadas finales estén libres de residuos de aglutinante, garantizando las propiedades mecánicas y la precisión dimensional deseadas.

En segundo lugar, la sinterización es la etapa en la que las piezas desligadas se calientan para fusionar las partículas metálicas, lo que resulta en una pieza sólida y densa. En nuestro proceso de diseño de moldes, consideramos las características térmicas de los materiales y diseñamos moldes que permiten un calentamiento consistente y uniforme en toda la pieza. Este enfoque garantiza que las piezas sinterizadas finales cumplan con los estrictos estándares necesarios para aplicaciones en sectores como aeroespacial, automotriz y salud.

Diseño del mecanismo de expulsión

Diseñar un mecanismo de expulsión eficaz es crucial en el proceso de diseño de moldes MIM de Neway. Primero, la selección y colocación de los pasadores de expulsión son fundamentales. Analizamos la geometría del componente e identificamos áreas donde los pasadores de expulsión pueden ser estratégicamente ubicados. Esto incluye considerar la complejidad de la pieza y garantizar que los pasadores se coloquen de manera que permitan una expulsión uniforme y controlada. Neway también presta atención a la cantidad y tamaño de los pasadores de expulsión, asegurando que haya suficiente fuerza para expulsar la pieza sin dañarla. Además, los pasadores suelen diseñarse con un cono para facilitar una expulsión suave, minimizando el riesgo de defectos en la superficie o distorsión de la pieza.

En segundo lugar, es esencial una lubricación adecuada para reducir la fricción durante el proceso de expulsión, lo que no solo asegura una expulsión más suave, sino que también prolonga la vida útil del molde. Utilizamos lubricantes de alta calidad, resistentes al calor y compatibles con las condiciones del proceso MIM. Una lubricación adecuada también contribuye a la eficiencia general del molde, ya que reduce el desgaste de los componentes de expulsión y permite ciclos de producción más largos sin mantenimiento frecuente, asegurando procesos de expulsión suaves y sin daños en el diseño de moldes MIM.

Sensores de presión y temperatura de cavidad

Los sensores de presión de cavidad proporcionan información en tiempo real sobre el proceso de moldeo. Al colocar estratégicamente sensores de presión de cavidad dentro del molde, pueden monitorear la presión ejercida sobre el material durante la inyección. Estos datos permiten detectar rápidamente variaciones o anomalías en el proceso de llenado. Si ocurren desviaciones de presión, se pueden hacer ajustes para optimizar los parámetros de moldeo y garantizar que cada pieza se fabrique dentro de las especificaciones deseadas. Este enfoque proactivo minimiza los defectos y mejora la eficiencia del proceso MIM.

Los sensores de temperatura dentro del molde son igualmente esenciales. El control de temperatura impacta directamente el flujo del material, la solidificación y la calidad general de las piezas producidas. Neway utiliza estos sensores para monitorear y regular de manera precisa los perfiles de temperatura en toda la cavidad del molde. Esta precisión garantiza que el material permanezca dentro del rango de temperatura de procesamiento especificado, evitando problemas como la solidificación prematura o la degradación del material. Al mantener un control estricto sobre la temperatura, Neway puede producir de manera consistente piezas con la alta precisión y la integridad del material necesarias para industrias como la aeroespacial y los dispositivos médicos.

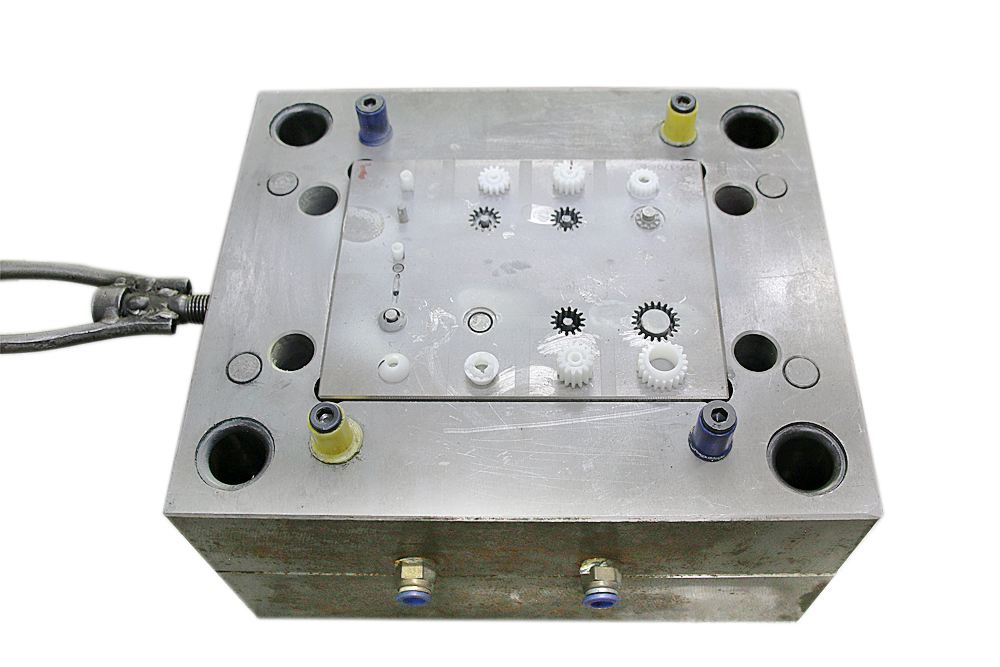

Diseño de cavidades de molde

El diseño de las cavidades del molde es esencial para el diseño de moldes MIM. El enfoque de Neway en este proceso está guiado por varios consejos clave que garantizan la producción de componentes de alta precisión. Primero, Neway enfatiza la importancia de la precisión y la atención al detalle en el diseño de las cavidades. Analizamos minuciosamente la geometría de la pieza y las características del material para determinar la disposición óptima de las cavidades. Esto implica considerar factores como la ubicación de las compuertas, el diseño de los canales de inyección y la disposición de los canales de refrigeración. Al optimizar el diseño de las cavidades, Neway asegura que el material fluya uniformemente y llene la cavidad del molde sin interrupciones ni defectos.

Además, buscamos equilibrar la alta precisión y la eficiencia en el diseño de las cavidades del molde. Esto implica diseñar cavidades de tamaño apropiado para satisfacer los requisitos de la pieza, evitando el desperdicio innecesario de material. Además, Neway considera estrategias como los moldes de múltiples cavidades para aumentar la producción mientras mantiene una calidad consistente.

Mantenimiento del molde

El objetivo principal del mantenimiento del molde es garantizar la longevidad y el rendimiento óptimo de los moldes. Los moldes están sujetos a condiciones extremas durante la producción, incluyendo altas temperaturas, presiones y ciclos repetidos. Sin un mantenimiento regular, los moldes pueden deteriorarse, lo que genera defectos en las piezas producidas, tiempos de inactividad aumentados y costosas reparaciones o reemplazos. A través del mantenimiento rutinario, los fabricantes como Neway pueden identificar y abordar problemas tempranamente, evitando problemas mayores y prolongando la vida útil de los moldes.

Además, el mantenimiento del molde es esencial para mantener los estándares de calidad. En procesos de fabricación de precisión como MIM, incluso la más mínima desviación en las dimensiones del molde o en sus condiciones de superficie puede generar defectos en las piezas finales. El mantenimiento regular ayuda a mantener la precisión de los moldes, asegurando que cada pieza producida cumpla con las tolerancias y los criterios de calidad establecidos.

¿Qué podemos hacer en el moldeo por inyección de metal?

Podemos ofrecer un servicio integral desde la creación de prototipos hasta la producción en masa para sus piezas personalizadas de moldeo por inyección. Esto incluye:

1. Servicio de diseño consultivo

2. Servicio de diseño mecánico