Fabricación de piezas de metal duro: moldeo por inyección de tungsteno vs compresión de polvo

¿Qué son los metales duros?

Los metales duros, también conocidos como carburos cementados o sinterizados, son materiales compuestos formados por partículas duras, típicamente carburo de tungsteno, unidas por un metal aglutinante, generalmente cobalto. Esta combinación da como resultado un material con una dureza, resistencia al desgaste y fuerza excepcionales.

Los metales duros son fundamentales en los procesos de fabricación de Neway, especialmente en métodos de metalurgia de polvos como el moldeo por inyección metálica (MIM) y el moldeo por compresión de polvo (PCM). El carburo de tungsteno, uno de los principales materiales duros utilizados, contribuye a la durabilidad y precisión de las piezas personalizadas.

Los metales duros comúnmente usados por Neway en moldeo por inyección y moldeo por compresión de polvo incluyen Aleación de tungsteno: MIM W-Ni-Fe, MIM W-Ni-Cu, MIM W-Cu, MIM W-Ni-Co, MIM W-Fe.

Aleaciones típicas de tungsteno y aplicaciones

Carburo de tungsteno:

Composición: Tungsteno combinado con carbono en forma de carburo de tungsteno.

Aplicaciones: Reconocido por su extrema dureza y resistencia al desgaste, el carburo de tungsteno se usa en herramientas de corte, brocas, insertos de fresado y componentes resistentes al desgaste en industrias como mecanizado, minería y perforación petrolera.

MIM W-Ni-Fe (Tungsteno-Níquel-Hierro):

Composición: Esta mezcla combina tungsteno, níquel e hierro.

Aplicaciones: Ampliamente utilizado en aplicaciones que requieren componentes de alta densidad con excelentes propiedades magnéticas. Ejemplos incluyen componentes de blindaje electromagnético y contrapesos en instrumentos de precisión.

MIM W-Ni-Cu (Tungsteno-Níquel-Cobre):

Composición: Aleación de tungsteno, níquel y cobre.

Aplicaciones: Ideal para piezas que demandan un equilibrio entre dureza y conductividad eléctrica. Se utiliza comúnmente en contactos eléctricos, donde la durabilidad y el rendimiento eléctrico son críticos.

MIM W-Cu (Tungsteno-Cobre):

Composición: Mezcla de tungsteno puro y cobre.

Aplicaciones: Conocido por su excepcional conductividad térmica, el MIM W-Cu se usa ampliamente en aplicaciones como disipadores de calor, empaques electrónicos y componentes donde la disipación eficiente del calor es crucial.

MIM W-Ni-Co (Tungsteno-Níquel-Cobalto):

Composición: Combinación de tungsteno, níquel y cobalto.

Aplicaciones: Adecuado para entornos de alta temperatura, el MIM W-Ni-Co se usa en componentes aeroespaciales, herramientas de corte y otros entornos exigentes donde la dureza y la resistencia al calor son primordiales.

MIM W-Fe (Tungsteno-Hierro):

Composición: Principalmente tungsteno e hierro.

Aplicaciones: Valorada por su relación costo-beneficio y dureza moderada, el MIM W-Fe se usa frecuentemente en aplicaciones industriales, incluidos componentes automotrices y piezas resistentes al desgaste.

Métodos de conformado de aleaciones de tungsteno

Las aleaciones de tungsteno, conocidas por su excepcional dureza y durabilidad, se forman mediante métodos avanzados como el Moldeo por Inyección Metálica (MIM) y el Moldeo por Compresión de Polvo (PCM). En el proceso MIM, el polvo de tungsteno se mezcla meticulosamente con un aglutinante, inyectando una materia prima versátil en moldes bajo alta presión para obtener componentes intrincados. Las etapas posteriores de desaglutinado y sinterizado aseguran la eliminación del aglutinante y la consolidación de las partículas de tungsteno, resultando en productos finales densos y de alta precisión. Por otro lado, el PCM ofrece una alternativa rentable que implica comprimir polvo de tungsteno con aglutinantes usando una prensa hidráulica. La pieza compactada pasa por desaglutinado y sinterizado para lograr la densidad y resistencia deseadas.

Estos métodos de conformado dan a Neway una ventaja competitiva en la producción de piezas de aleación de tungsteno adaptadas a aplicaciones específicas. Las formas intrincadas alcanzables a través del MIM y la simplicidad económica del PCM contribuyen a la flexibilidad y eficiencia del proceso de fabricación. Además, ambos métodos aseguran que los productos finales cumplan con estrictos estándares de calidad, haciéndolos ideales para aplicaciones donde la dureza, precisión y consistencia son cruciales, como en herramientas de corte industriales, componentes resistentes al desgaste y dispositivos electrónicos.

Moldeo por inyección de polvo de tungsteno (Tungsten MIM)

El moldeo por inyección de polvo de tungsteno (Tungsten MIM) es un proceso de fabricación de precisión que involucra varios pasos críticos para producir piezas de tungsteno de alta calidad con formas intrincadas. Aquí hay un resumen conciso de los pasos y ventajas del Tungsten MIM:

Preparación de la materia prima:

El polvo de tungsteno utilizado en Tungsten MIM es cuidadosamente seleccionado por su pureza y distribución del tamaño de partículas. El aglutinante, a menudo un polímero, se mezcla con precisión para lograr una materia prima homogénea.

El enfoque meticuloso de Neway asegura una mezcla consistente, crucial para la uniformidad en el producto final.

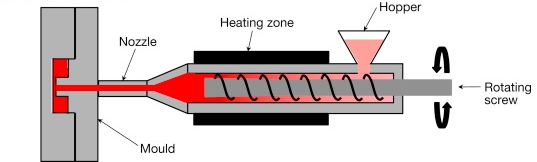

Moldeo por inyección:

El proceso de moldeo por inyección se realiza con maquinaria de precisión para inyectar la materia prima de tungsteno en cavidades de molde intrincadas.

El equipo de moldeo por inyección de última generación de Neway y su experiencia en herramientas contribuyen a crear formas altamente intrincadas con defectos mínimos.

Desaglutinado:

El desaglutinado es un paso crítico donde la pieza moldeada se calienta para eliminar el aglutinante. Neway emplea atmósferas controladas y perfiles de temperatura precisos para eliminar el aglutinante sin comprometer la integridad estructural de la pieza.

Sinterizado:

La pieza de tungsteno desaglutinada se somete a sinterizado en un entorno cuidadosamente controlado. La temperatura de sinterizado está optimizada para lograr la máxima densificación evitando un crecimiento indeseado del grano.

El compromiso de Neway con el control de calidad asegura que cada pieza sinterizada cumpla con la densidad y propiedades mecánicas especificadas.

Post-procesamiento:

La experiencia de Neway se extiende a técnicas de post-procesamiento adaptadas para cumplir con requisitos específicos del cliente. Ya sea mecanizado de precisión o tratamientos avanzados de superficie, Neway asegura que el producto final cumpla con los más altos estándares.

Ventajas adicionales:

Mejoras en las propiedades del material:

El Tungsten MIM permite la producción de piezas de tungsteno con propiedades mecánicas mejoradas, incluyendo alta dureza, excelente resistencia al desgaste y fuerza impresionante.

Aplicaciones diversas:

La versatilidad del Tungsten MIM lo hace adecuado para una amplia gama de aplicaciones, desde componentes aeroespaciales hasta dispositivos médicos, donde la alta densidad y precisión son primordiales.

Capacidad de prototipado rápido:

La integración del Tungsten MIM en los servicios de prototipado rápido de Neway permite iteraciones rápidas y desarrollo eficiente de prototipos antes de la producción a gran escala.

Eficiencia en la cadena de suministro:

La adecuación del Tungsten MIM para producciones de pequeña a mediana escala se alinea con el compromiso de Neway de proporcionar soluciones flexibles y eficientes a sus clientes.

Consideraciones medioambientales:

La eficiencia de material del Tungsten MIM, junto con la reducción de residuos generados, se alinea con las prácticas de fabricación ambientalmente responsables de Neway.

Al ampliar estos pasos y ventajas, queda claro que el moldeo por inyección de polvo de tungsteno ofrece precisión y eficiencia, alineándose perfectamente con el compromiso de Neway de entregar piezas personalizadas de alta calidad con un enfoque en innovación y sostenibilidad.

Moldeo por compresión de polvo de tungsteno (Tungsten PCM)

El moldeo por compresión de polvo de tungsteno (Tungsten PCM) es un proceso especializado para producir componentes de tungsteno. Los pasos involucrados en Tungsten PCM son los siguientes:

Preparación del polvo:

El éxito del Tungsten PCM comienza con una meticulosa preparación del polvo. Se elige polvo de tungsteno de alta calidad basado en su pureza y distribución del tamaño de partículas.

El proceso de mezcla implica una combinación cuidadosamente calibrada de polvo de tungsteno, aglutinantes y, en algunos casos, otros aditivos para mejorar la fluidez del polvo.

Relleno del molde:

La mezcla de polvo de tungsteno preparada se introduce con precisión en la cavidad del molde durante el llenado. Este paso exige gran atención para asegurar una distribución uniforme y evitar irregularidades en el producto final.

Se pueden emplear técnicas avanzadas, como vibración o asistencia mecánica, para lograr un empaquetamiento óptimo del polvo.

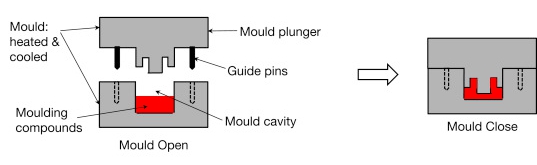

Compactación:

El núcleo del proceso reside en la compactación, donde el polvo de tungsteno experimenta una presión tremenda dentro del molde.

La alta presión consolida el polvo y reduce significativamente la porosidad, creando una estructura más densa y robusta.

Sinterizado:

El sinterizado sigue a la compactación e implica calentar el componente compacto de tungsteno en una atmósfera controlada.

El proceso de sinterizado facilita la difusión de partículas de tungsteno, permitiéndoles unirse y formar una estructura cohesiva. Este paso es crítico para lograr las propiedades materiales deseadas.

Ventajas detalladas:

Alta densidad y resistencia:

El Tungsten PCM destaca en la producción de componentes con una densidad inigualable. La alta densidad se traduce directamente en una resistencia superior, haciendo que los componentes resultantes sean ideales para aplicaciones donde la robustez es primordial.

Precisión y tolerancias estrictas:

La capacidad de lograr formas intrincadas con tolerancias estrictas distingue al Tungsten PCM. Esta precisión es crucial en industrias como la aeroespacial y electrónica, donde las especificaciones exactas son indispensables.

Rentabilidad y eficiencia material:

El Tungsten PCM demuestra ser rentable debido a la eficiente utilización del material y la reducción de desechos. El proceso optimiza el uso de polvo de tungsteno, minimizando costos sin comprometer la calidad.

Consistencia en la producción:

La consistencia es un sello distintivo del Tungsten PCM. La naturaleza controlada del proceso de fabricación asegura que cada componente producido mantenga propiedades uniformes, contribuyendo a la fiabilidad en la producción a gran escala.

Propiedades mecánicas mejoradas para aplicaciones exigentes:

Los componentes de tungsteno creados mediante PCM exhiben propiedades mecánicas excepcionales, incluyendo alta dureza y resistencia al desgaste y corrosión.

Estas propiedades hacen que los componentes PCM sean adecuados para aplicaciones exigentes en defensa, energía y automoción.

En conclusión, el Tungsten PCM es un método de fabricación sofisticado y confiable que combina precisión, rentabilidad y propiedades materiales consistentemente superiores. Sus aplicaciones se extienden a través de diversas industrias, convirtiéndolo en una opción favorable para producir componentes de tungsteno de alto rendimiento.

Moldeo por inyección metálica de tungsteno vs. moldeo por compresión de polvo

Complejidad estructural personalizada

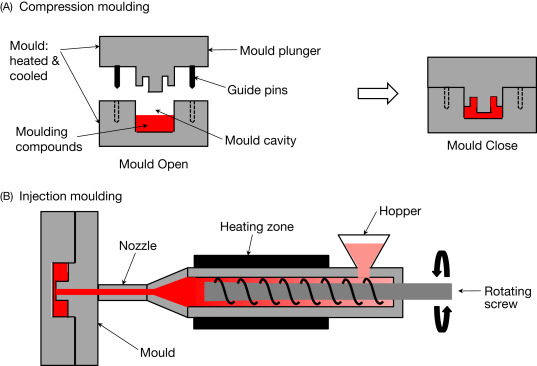

En la fabricación de piezas metálicas, comparar el moldeo por inyección metálica de tungsteno (MIM) con el moldeo por compresión de polvo (PCM) implica evaluar sus capacidades para manejar la complejidad estructural.

El Tungsten MIM es conocido por su precisión y detalles intrincados. Logra una complejidad estructural notable, permitiendo diseños complejos con tolerancias ajustadas. El proceso implica mezclar polvo de tungsteno con un agente aglutinante para crear una materia prima, que luego se inyecta en un molde. La pieza verde resultante se desaglutinada y se sinteriza para obtener el producto final. El Tungsten MIM destaca en la producción de formas complejas, características delicadas y componentes de alta densidad.

Por otro lado, el moldeo por compresión de polvo es un método versátil adecuado para varios materiales, incluido el tungsteno. Este proceso implica comprimir una mezcla de polvo dentro de un molde bajo alta presión y posteriormente sinterizarlo. Aunque el moldeo por compresión puede lograr buena precisión dimensional, puede enfrentar desafíos con geometrías intrincadas en comparación con el Tungsten MIM.

En cuanto a la complejidad estructural, el Tungsten MIM se destaca por diseños intrincados y detalles finos, lo que lo hace ideal para aplicaciones donde la precisión es primordial. El moldeo por compresión es versátil, pero puede ser más adecuado para geometrías menos complejas.

Precisión de piezas personalizadas

Al comparar el moldeo por inyección metálica de tungsteno (MIM) y el moldeo por compresión de polvo (PCM) en cuanto a la precisión de las piezas, es fundamental considerar los requisitos específicos de su aplicación. Ambos procesos tienen ventajas, y la elección depende de factores como la tolerancia, la eficiencia y la complejidad de la pieza deseada.

El Tungsten MIM es conocido por su capacidad para producir formas complejas con alta precisión. El polvo metálico se mezcla con un agente aglutinante, se inyecta en moldes y luego los componentes formados pasan por desaglutinado y sinterizado. Este proceso permite tolerancias ajustadas, típicamente del ±0.3 % o mejor. La alta precisión lo hace adecuado para aplicaciones donde la precisión es primordial.

Por otro lado, el moldeo por compresión de polvo es un método versátil particularmente eficiente para producir piezas de complejidad moderada. Implica comprimir polvos metálicos a temperatura ambiente, seguido de sinterizado. Aunque no alcanza el mismo nivel de precisión que el MIM, el PCM ofrece tolerancias dentro del rango del ±1 %. Es adecuado para aplicaciones donde el equilibrio entre precisión y costo es crucial.

En términos prácticos, la elección entre Tungsten MIM y PCM depende de los requisitos específicos de su proyecto. Si su aplicación exige la máxima precisión y complejidad, Tungsten MIM podría ser la opción óptima. Sin embargo, si prioriza la rentabilidad manteniendo una precisión aceptable, el moldeo por compresión de polvo podría ser una opción favorable.

Densidad y resistencia sinterizadas

El Tungsten MIM es conocido por producir componentes con alta densidad sinterizada, típicamente superior al 95 %. El proceso implica mezclar polvo de tungsteno con un agente aglutinante, formar las piezas verdes y luego someterlas a desaglutinado y sinterizado. El resultado es un producto final robusto y denso. En términos de resistencia, el Tungsten MIM exhibe propiedades mecánicas impresionantes, con resistencia a la tracción de hasta 700 MPa. Esto lo hace adecuado para aplicaciones que requieren precisión y fuerza excepcional.

Mientras que el moldeo por compresión de polvo ofrece una solución rentable, puede tener una densidad sinterizada ligeramente inferior a la del MIM. Generalmente, varía entre el 85 % y el 92 %, influenciada por las características del polvo y las condiciones de moldeo. Sin embargo, este proceso aún produce piezas con una resistencia considerable. La resistencia a la tracción de los componentes PCM puede alcanzar alrededor de 600 MPa, lo que lo convierte en una opción confiable para aplicaciones donde la resistencia es un factor crítico.

En resumen, el Tungsten MIM sobresale en alta densidad sinterizada y resistencia impresionante, siendo ideal para aplicaciones que requieren piezas robustas e intrincadas. Por otro lado, el moldeo por compresión de polvo ofrece una alternativa rentable con buena resistencia, aunque la densidad sinterizada puede ser ligeramente inferior.

Uniformidad interna

Examinar la uniformidad interna de los componentes producidos mediante moldeo por inyección metálica de tungsteno (MIM) y moldeo por compresión de polvo (PCM) ofrece información sobre la integridad estructural de los productos finales.

En el Tungsten MIM, el proceso implica crear formas intrincadas inyectando una mezcla de polvo de tungsteno y aglutinante en moldes, seguido de desaglutinado y sinterizado. Este método típicamente resulta en una excelente uniformidad interna, asegurando una densidad y estructura consistentes en todo el componente. El proceso de sinterizado controlado contribuye a una distribución uniforme de las partículas de tungsteno, minimizando la porosidad y mejorando la integridad general de la pieza.

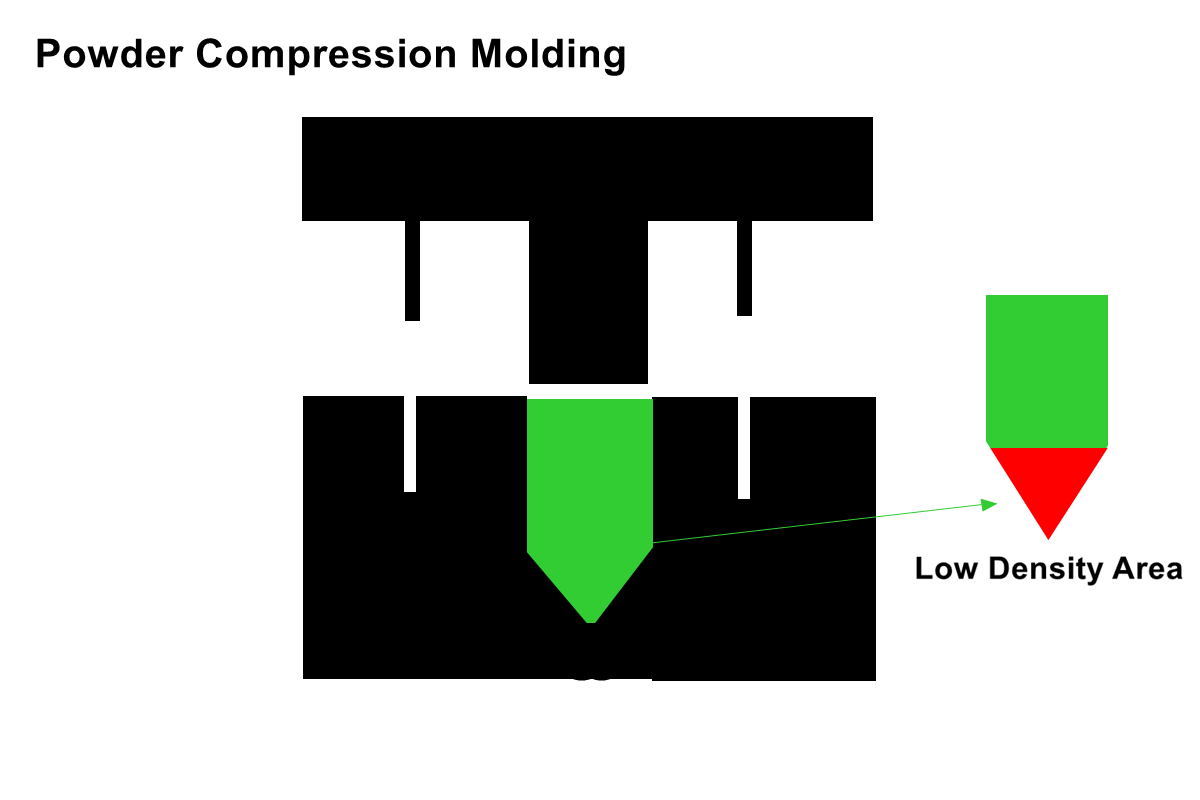

El moldeo por compresión de polvo, aunque es una alternativa rentable, puede mostrar una uniformidad interna ligeramente inferior a la del MIM. El proceso de moldeo por compresión implica presionar polvos metálicos a temperatura ambiente antes del sinterizado. Las características del polvo y las condiciones de moldeo pueden influir en el grado de uniformidad. Sin embargo, con un control y optimización adecuados, el PCM aún puede producir componentes con uniformidad interna aceptable para muchas aplicaciones.

El moldeo por compresión de polvo es propenso a diferencias de presión al fabricar piezas de aleación de tungsteno con conicidad y estructuras de tensión desiguales. La densidad en la punta de la pieza es menor, lo que reduce sus propiedades físicas. Por ejemplo, las boquillas, vainas y otras puntas producidas por MIM son más resistentes al desgaste que las producidas por PCM.

En términos prácticos, la elección entre Tungsten MIM y PCM depende de los requisitos específicos de su proyecto. Si la uniformidad interna es crítica, especialmente para piezas intrincadas y complejas, Tungsten MIM podría ser la opción preferida. La experiencia de Neway en moldeo por inyección metálica garantiza que los componentes presenten la uniformidad interna deseada, cumpliendo con estrictos estándares de precisión.

Comparación de costos de moldes

El Tungsten MIM típicamente implica la creación de moldes complejos para moldear componentes con precisión. Los moldes usados en MIM pueden ser más complejos debido a los detalles finos alcanzables mediante este proceso. En consecuencia, el costo del molde para Tungsten MIM puede ser mayor en comparación con otros métodos de moldeo. Sin embargo, es crucial sopesar esto frente a las ventajas de producir piezas altamente detalladas y precisas.

Por otro lado, el moldeo por compresión de polvo tiende a tener costos de molde más bajos. Los moldes para PCM son más sencillos ya que el proceso implica comprimir polvos metálicos en la forma deseada. La simplicidad de los moldes contribuye a ahorros en costos, haciendo que PCM sea una opción económicamente atractiva para aplicaciones donde los detalles intrincados no son un requisito principal.

En el contexto de los servicios de Neway, la elección entre Tungsten MIM y PCM dependería de las necesidades específicas de su proyecto y del equilibrio entre precisión y rentabilidad. La experiencia de Neway en ambos métodos permite un enfoque personalizado basado en los requisitos de su proyecto.

Eficiencia en producción masiva

El Tungsten MIM es adecuado para la producción masiva de piezas complejas e intrincadas con alta precisión. El proceso implica inyectar una mezcla de polvo de tungsteno y aglutinante en moldes, desaglutinado y sinterizado. Aunque la configuración y el utillaje para MIM pueden tomar tiempo inicialmente, la eficiencia de producción es alta una vez establecido. El Tungsten MIM permite la producción de grandes cantidades de componentes con calidad constante, lo que lo hace eficiente para producción masiva.

El moldeo por compresión de polvo, un proceso más sencillo, también es eficiente para la producción masiva, especialmente para piezas de complejidad moderada. La compresión de polvos metálicos a temperatura ambiente, seguida de sinterizado, permite un ciclo de producción más rápido. Aunque la configuración puede ser más rápida que el MIM, la eficiencia general está influenciada por la simplicidad de las piezas.

En el contexto de las capacidades de Neway, tanto el Tungsten MIM como el PCM ofrecen soluciones eficientes para producción masiva. La elección entre ambos dependería de los requisitos específicos de su proyecto, incluida la complejidad de las piezas, la precisión deseada y el volumen total de producción.

Cómo seleccionar el método de fabricación de piezas de tungsteno

Seleccionar el método adecuado de fabricación de piezas de tungsteno es una decisión crucial que depende de varios factores. Exploremos las consideraciones clave para ayudarle a tomar una decisión informada:

Complejidad de la pieza:

Moldeo por inyección metálica (MIM): Ideal para piezas intrincadas y complejas con detalles precisos. El proceso MIM permite alta precisión y diseños complejos.

Moldeo por compresión de polvo (PCM): Adecuado para piezas de complejidad moderada. Aunque no es tan detallado como el MIM, PCM ofrece una solución rentable para aplicaciones específicas.

Precisión y tolerancia:

MIM: Conocido por lograr alta precisión con tolerancias estrictas, adecuado para aplicaciones donde la exactitud es primordial.

PCM: Ofrece precisión aceptable con buenas tolerancias, siendo una opción equilibrada para aplicaciones donde la rentabilidad es prioritaria.

Requisitos de densidad y resistencia sinterizadas:

MIM: Resulta en alta densidad sinterizada superior al 95 %, proporcionando componentes robustos con resistencia impresionante, adecuados para aplicaciones exigentes.

PCM: Aunque ligeramente inferior en densidad sinterizada, PCM aún entrega componentes con buena resistencia, siendo una opción confiable para diversas aplicaciones.

Uniformidad interna:

MIM: Exhibe excelente uniformidad interna debido al proceso controlado de sinterizado, asegurando densidad y estructura consistentes.

PCM: Ofrece buena uniformidad interna, aunque puede no alcanzar el nivel de detalle obtenido con MIM.

Costo y complejidad del molde:

MIM: Implica moldes más complejos, lo que puede resultar en costos iniciales más altos. Sin embargo, la inversión puede justificarse para requisitos de precisión y complejidad.

PCM: Presenta moldes más simples, con costos iniciales más bajos, siendo una opción económicamente atractiva para aplicaciones específicas.

Volumen de producción:

MIM: Eficiente para producción masiva de piezas intrincadas una vez establecida la configuración y el utillaje.

PCM: También adecuado para producción masiva, especialmente para piezas de complejidad moderada, y ofrece una configuración más rápida que MIM.

Teniendo en cuenta la experiencia de Neway en moldeo por inyección metálica de tungsteno y moldeo por compresión de polvo, puede confiar en su servicio integral para piezas personalizadas, garantizando un enfoque personalizado basado en los requisitos específicos de su proyecto. Si tiene criterios o ejemplos específicos que desea discutir, proporciónelos para una recomendación más detallada y personalizada.