Fundición a la cera perdida | Proceso, material, ventajas y desventajas

Visión general de la fundición a la cera perdida

La fundición a la cera perdida, también conocida como proceso de cera perdida, es una técnica de fabricación cuya historia se remonta a miles de años. Es famosa por producir piezas con un acabado superficial superior, alta precisión dimensional y detalles intrincados. Este proceso se utiliza en muchas industrias, como la aeroespacial, la automotriz y la médica, para crear piezas difíciles de fabricar con otros métodos de fundición. El proceso de fundición a la cera perdida demuestra la versatilidad y precisión de Investment & Precision Casting Ltd.

Proceso de la fundición a la cera perdida

El proceso de fundición a la cera perdida abarca varios pasos clave. A continuación, se detalla cada uno:

Creación del modelo

El proceso comienza con la creación de un modelo de cera que replica el producto final. Este modelo se fabrica generalmente mediante inyección, donde la cera fundida se inyecta en un molde metálico y se deja solidificar.

Ensamblaje de los modelos de cera y formación del árbol

Una vez realizados los modelos de cera, se ensamblan en un canal de alimentación para formar una estructura similar a un árbol. Este montaje permite fundir varias piezas simultáneamente, mejorando la eficiencia del proceso.

Formación de la carcasa de cerámica

El árbol de cera se sumerge en una suspensión cerámica para crear una carcasa alrededor de los modelos. Este paso se repite varias veces, con tiempo de secado entre cada inmersión.

Eliminación de la cera

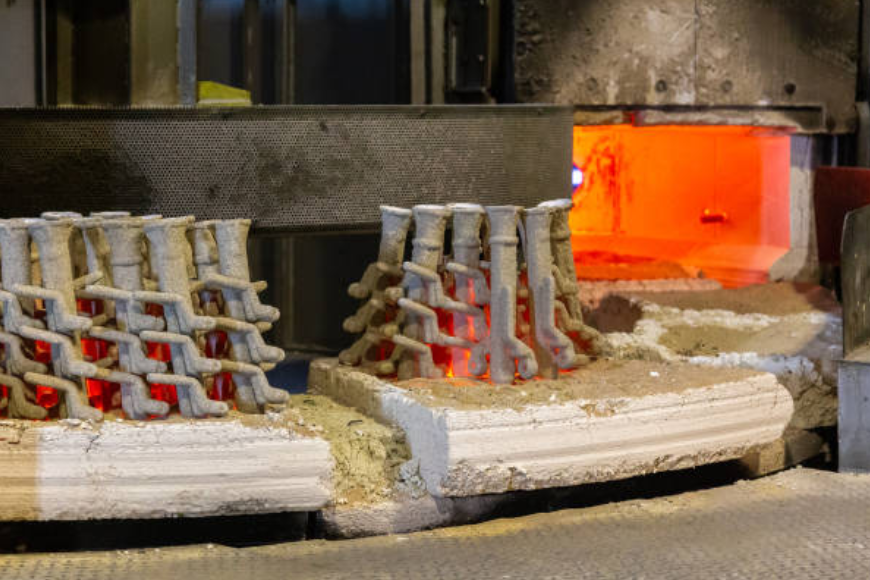

Una vez que la carcasa cerámica está seca, la cera se funde en un horno, dejando un molde hueco. De ahí el nombre de cera perdida.

Fusión y vertido

El molde se precalienta y luego se llena con metal fundido. El metal se solidifica dentro de la carcasa cerámica, formando la pieza final.

Operaciones finales

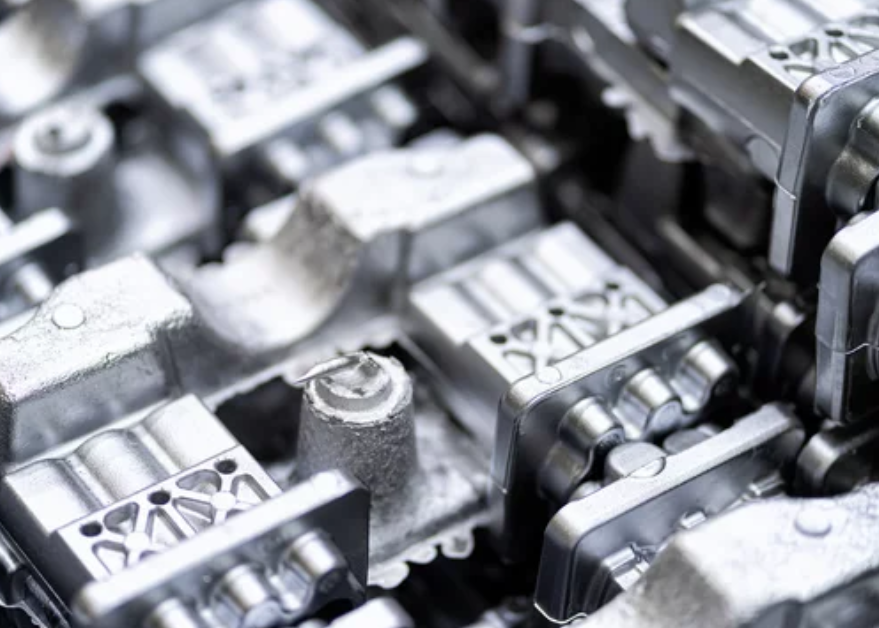

Después de que el metal se enfría y solidifica, se rompe la carcasa cerámica y las piezas se separan del árbol de alimentación. Para lograr las dimensiones y el acabado superficial deseados, las piezas se someten a procesos de rectificado, lijado o mecanizado.

Visión general de los materiales utilizados en la fundición a la cera perdida

La versatilidad de la fundición a la cera perdida se refleja en los diversos materiales disponibles. La selección depende de la aplicación, el costo, las propiedades mecánicas y las características de fundición. Los materiales más usados incluyen el acero inoxidable, el aluminio y aleaciones especiales.

La fundición a la cera perdida admite una amplia gama de materiales, cada uno con propiedades únicas:

Acero inoxidable

Reconocido por su resistencia a la corrosión y excelentes propiedades mecánicas, el acero inoxidable se emplea en industrias de procesamiento de alimentos, médica y marina.

Clasificación | Grado | Proceso | Ficha técnica |

Acero austenítico | 304 (CF8) | Fundición a cera perdida | Ficha 304 |

Acero austenítico | 316 (CF8M) | Fundición a cera perdida | Ficha 316 |

Acero martensítico | 410 (CA15) | Fundición a cera perdida | Ficha 410 |

Acero martensítico | 17-4 PH (CB7Cu-1) | Fundición a cera perdida | Ficha 17-4 PH |

Acero ferrítico | 430 (CF3) | Fundición a cera perdida | Ficha 430 |

Acero dúplex | 2205 (CD3MN) | Fundición a cera perdida | Ficha 2205 |

Acero de baja aleación

Este material ofrece mejores propiedades mecánicas que el acero al carbono y se utiliza cuando se requiere alta resistencia y tenacidad. El acero de baja aleación proporciona piezas robustas para entornos exigentes.

Clasificación | Grado | Proceso | Ficha técnica |

Acero de baja aleación | 4130 (L80) | Fundición a cera perdida | Ficha 4130 |

Acero de baja aleación | 4140 (L80) | Fundición a cera perdida | Ficha 4140 |

Acero de baja aleación | 4340 (L80) | Fundición a cera perdida | Ficha 4340 |

Acero de baja aleación | 8620 (L80) | Fundición a cera perdida | Ficha 8620 |

Acero de baja aleación | 8630 (L80) | Fundición a cera perdida | Ficha 8630 |

Acero de baja aleación | 9310 (L80) | Fundición a cera perdida | Ficha 9310 |

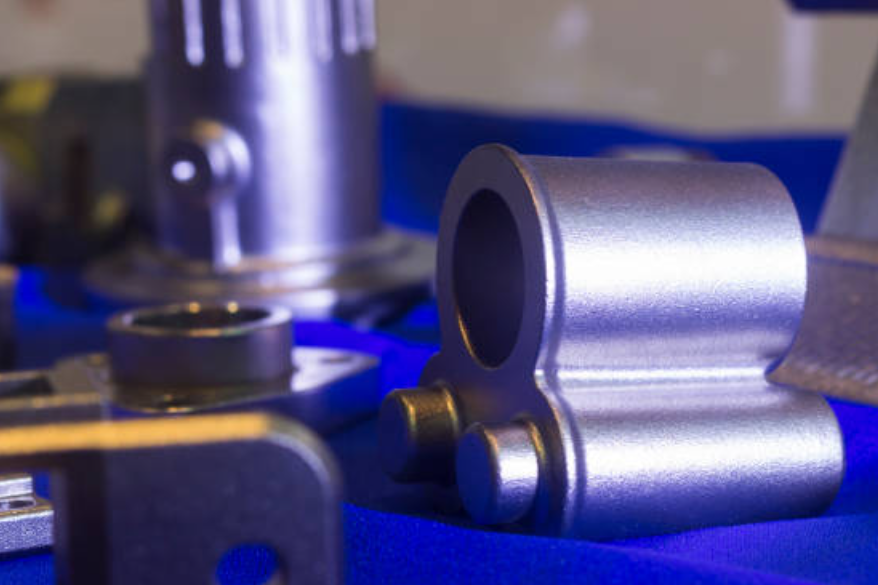

Aluminio fundido

Ligero y resistente a la corrosión, el aluminio fundido se utiliza en las industrias automotriz y aeroespacial.

Clasificación | Grado | Proceso | Ficha técnica |

Aleación de aluminio | A356 | Fundición a cera perdida | Ficha A356 |

Aleación de aluminio | A357 | Fundición a cera perdida | Ficha A357 |

Aleación de aluminio | 6061 | Fundición a cera perdida | Ficha 6061 |

Aleación de aluminio | 7075 | Fundición a cera perdida | Ficha 7075 |

Aleación de aluminio | 356-T6 | Fundición a cera perdida | Ficha 356-T6 |

Aleación de aluminio | 380 | Fundición a cera perdida | Ficha 380 |

Acero al carbono

El acero al carbono es rentable y ofrece un buen equilibrio entre resistencia y flexibilidad.

Clasificación | Grado | Proceso | Ficha técnica |

Acero al carbono | 1010 | Fundición a cera perdida | Ficha 1010 |

Acero al carbono | 1020 | Fundición a cera perdida | Ficha 1020 |

Acero al carbono | 1030 | Fundición a cera perdida | Ficha 1030 |

Acero al carbono | 1045 | Fundici��������������������������������������������������������������������������n a cera perdida | Ficha 1045 |

Acero al carbono | 1080 | Fundición a cera perdida | Ficha 1080 |

Acero al carbono | 4140 | Fundición a cera perdida | Ficha 4140 |

Superaleaciones

Las superaleaciones resisten altas temperaturas y ambientes corrosivos, y se utilizan en turbinas de gas y motores de avión.

Clasificación | Grado | Proceso | Ficha técnica |

Superaleación de base níquel | IN718 | Fundición a cera perdida | Ficha IN718 |

Superaleación de base níquel | IN625 | Fundición a cera perdida | Ficha IN625 |

Superaleación de base níquel | IN713C | Fundición a cera perdida | Ficha IN713C |

Superaleación de base níquel | IN738 | Fundición a cera perdida | Ficha IN738 |

Superaleación de base cobalto | Mar-M-247 | Fundición a cera perdida | Ficha Mar-M-247 |

Superaleación de base cobalto | Haynes 25 | Fundición a cera perdida | Ficha Haynes 25 |

Hierro fundido

Conocido por su excelente fundibilidad y maquinabilidad, el hierro fundido se utiliza en aplicaciones automotrices e industriales.

Clasificación | Tipo | Proceso | Ficha técnica |

Hierro gris | Clase 20 | Fundición a cera perdida | Ficha Clase 20 |

Hierro gris | Clase 30 | Fundición a cera perdida | Ficha Clase 30 |

Hierro gris | Clase 40 | Fundición a cera perdida | Ficha Clase 40 |

Hierro dúctil | 65-45-12 | Fundici�n a cera perdida | Ficha 65-45-12 |

Hierro d�ctil | 80-55-06 | Fundición a cera perdida | Ficha 80-55-06 |

Hierro dúctil | 100-70-03 | Fundición a cera perdida | Ficha 100-70-03 |

Aleaciones de cobre

Las aleaciones de cobre, incluidos latón y bronce, son conocidas por su excelente conductividad y resistencia a la corrosión.

Clasificación | Grado | Proceso | Ficha técnica |

Aleación de cobre | C83600 | Fundición a cera perdida | Ficha C83600 |

Aleación de cobre | C92200 | Fundición a cera perdida | Ficha C92200 |

Aleación de cobre | C95400 | Fundición a cera perdida | Ficha C95400 |

Aleación de cobre | C95800 | Fundición a cera perdida | Ficha C95800 |

Aleación de cobre | C17200 | Fundición a cera perdida | Ficha C17200 |

Aleación de cobre | C17510 | Fundición a cera perdida | Ficha C17510 |

Aleaciones especiales

Las aleaciones especiales se utilizan en aplicaciones que requieren propiedades únicas, como alta resistencia a temperaturas elevadas, propiedades magnéticas o resistencia al desgaste. Incluyen aleaciones de titanio, aleaciones de cobalto y aleaciones de níquel.

Clasificación | Grado | Proceso | Ficha técnica |

Aleación de titanio | Ti-6Al-4V | Fundición a cera perdida | Ficha Ti-6Al-4V |

Aleación de titanio | Ti-6Al-2Sn-4Zr-2Mo | Fundición a cera perdida | Ficha Ti-6Al-2Sn-4Zr-2Mo |

Superaleación a base de cobalto | CoCrMo | Fundición a cera perdida | Ficha CoCrMo |

Superaleación a base de cobalto | MP35N | Fundición a cera perdida | Ficha MP35N |

Superaleación a base de níquel | Rene 41 | Fundición a cera perdida | Ficha Rene 41 |

Superaleación a base de níquel | Hastelloy X | Fundición a cera perdida | Ficha Hastelloy X |

Tratamientos de superficie en piezas fundidas

Los tratamientos de superficie se aplican para mejorar la apariencia estética, aumentar la resistencia a la corrosión, modificar las propiedades del material y proteger la superficie de influencias externas. El tipo de tratamiento depende de los requisitos del producto final.

Diversos tratamientos de superficie

Se emplean varios métodos:

Revestimiento

Electrodeposición

La electrodeposición utiliza corriente eléctrica para reducir iones metálicos y depositar una fina capa metálica en un objeto conductor. La pieza actúa como cátodo y el metal del ánodo se disuelve y se adhiere como revestimiento uniforme. Mejora la resistencia a la corrosión y al desgaste, y aporta un acabado estético.

PVD

El recubrimiento PVD (deposición física en fase vapor) vaporiza el material de recubrimiento y lo deposita como una fina película en la superficie. Ofrece revestimientos duros, adherentes y decorativos, utilizados en herramientas, automoción, aeroespacial y médica.

Pulido

El pulido crea una superficie lisa y brillante mediante abrasivos aplicados con movimientos circulares, eliminando irregularidades para lograr un acabado espejo.

Endurecimiento superficial

El endurecimiento superficial endurece selectivamente la capa externa del metal, manteniendo un núcleo dúctil. Métodos como cementación, nitruración y tratamientos láser generan una superficie resistente al desgaste y un interior tenaz.

Revestimiento en polvo

El revestimiento en polvo aplica polvo cargado electrostáticamente sobre la pieza y luego se hornea para fusionar las partículas, formando una capa dura, uniforme y resistente a la corrosión y al impacto.

Tolerancias en la fundición a la cera perdida

La fundición a la cera perdida ofrece tolerancias consistentes y repetibles. Normalmente, se consiguen ±0,003 a ±0,004 pulgadas por pulgada (�0,076 a ±0,102 mm/cm) al medir repetidamente el mismo punto.

Factores que influyen en la tolerancia:

Geometría de la pieza: las formas simétricas y secciones uniformes reducen la variación.

Tolerancias de herramientas y moldes: aprox. 10 % de la variación total.

Variaciones de proceso: aprox. 70 %, incluyendo modelo de cera, carcasa cerámica y fundición.

Estrategias para mejorar:

Rediseño de la pieza: añadir nervaduras o refuerzos.

Optimización del molde de inyección de cera tras la primera pieza.

Rectificado y tratamientos térmicos.

Inspecciones y mediciones adicionales.

Procesos de mecanizado final.

En algunas características, se logran tolerancias de hasta ±0,002 pulgadas (±0,051 mm), aunque ±0,004 pulgada por pulgada es la tolerancia premium más común.

Ventajas de la fundición a la cera perdida

La fundición a la cera perdida ofrece varias ventajas:

Producción de piezas de casi cualquier tamaño, desde muy pequeñas hasta muy grandes.

Fabricación de geometrías complejas imposibles por otros métodos.

Acabado superficial y precisión dimensional excepcionales sin mecanizado posterior.

Tolerancias repetibles y consistentes.

Excelentes propiedades mecánicas e integridad estructural.

Consideraciones al usar fundición a la cera perdida

A pesar de sus ventajas, tenga en cuenta:

Altos costes de moldeado para formas complejas.

Limitaciones de tamaño según la capacidad de la fundición.

Dificultades para estructuras muy pequeñas o detalladas.

Tiempos más largos para piezas complejas o grandes series.

Conclusión

La fundición a la cera perdida es un método versátil para producir piezas complejas con alta precisión y acabado superior. Al elegirlo, considere las necesidades del proyecto: materiales, tratamientos de superficie y tolerancias.