Verschleißfestigkeitsvergleich von MIM-Teilen und traditionellen Bauteilen

Bedeutung der Verschleißfestigkeit in verschiedenen Industrien

Verschleißfestigkeit ist ein entscheidender Faktor in verschiedenen Industriezweigen, der die Haltbarkeit und Leistung von Komponenten beeinflusst. Das Verständnis und die Optimierung der Verschleißfestigkeit sind besonders wichtig, insbesondere für die Herstellung kundenspezifischer Teile. Im Allgemeinen wird die Verschleißumgebung von Teilen in zwei Typen unterteilt. Einerseits die geschmierte Umgebung, die unter Bedingungen mit ölhaltigen Schmierstoffen arbeitet. Andererseits die nicht geschmierte Umgebung.

Automobilindustrie

In der Automobilanwendung sind Komponenten wie Motorteile, Zahnräder und Bremssysteme ständig Reibung und Abrieb ausgesetzt. Die Verbesserung der Verschleißfestigkeit gewährleistet Langlebigkeit und minimiert Ausfallzeiten. Zum Beispiel verbessert die Verwendung von Metal Injection Molding (MIM) mit einer Härte von über 60 HRC (Rockwell C-Skala) für kritische Motorkomponenten die Haltbarkeit und reduziert den Bedarf an häufigen Ersatzteilen.

Luft- und Raumfahrtsektor:

Die Luft- und Raumfahrt erfordert aufgrund extremer Bedingungen und intensiver Nutzung Hochleistungsmaterialien. Teile, die intensiven Kräften ausgesetzt sind, wie Turbinenschaufeln, profitieren von Materialien mit Verschleißfestigkeitswerten, die oft durch Abriebtests gemessen werden. Keramisches Spritzgießen (CIM) kann Komponenten mit überlegener Verschleißfestigkeit herstellen und so eine verlängerte Lebensdauer in Luft- und Raumfahrtanwendungen sicherstellen.

Maschinen- und Gerätebau:

Im Bereich des schweren Maschinenbaus sind Komponenten wie Zahnräder, Lager und Hydrauliksystemteile rauen Arbeitsbedingungen ausgesetzt. Die Verwendung von Präzisionsgussverfahren, wie z. B. Feinguss, ermöglicht die Herstellung von Teilen mit einer Oberflächenhärte von über 550 HB (Brinellhärte), um die Verschleißfestigkeit zu verbessern. Dies trägt wiederum zu einer erhöhten Effizienz und reduzierten Wartungskosten bei.

Verbraucherelektronik:

Verschleißfestigkeit ist in der Verbraucherelektronik besonders wichtig, insbesondere für Teile wie Steckverbinder, Tasten und Scharniere. Kunststoff-Spritzgießen mit verschleißfesten Additiven kann die Lebensdauer dieser Komponenten erheblich verlängern. Die Erreichung eines niedrigen Reibungskoeffizienten, typischerweise unter 0,2, gewährleistet einen reibungslosen Betrieb und Zuverlässigkeit über eine längere Nutzungsdauer. Oder ersetzen Sie Kunststoffprodukte durch Metall-Spritzgussteile mit höherer Leistung, wie z. B. MIM-Scharniere.

Medizinische Geräte:

Im medizinischen Bereich, in dem Präzision und Zuverlässigkeit von größter Bedeutung sind, spielt die Verschleißfestigkeit eine wichtige Rolle. Kundenspezifische Teile für medizinische Geräte, die durch Prozesse wie CNC-Bearbeitung hergestellt werden, müssen einen minimalen Verschleiß aufweisen, um eine genaue und konsistente Leistung zu gewährleisten. Toleranzen von bis zu ±0,005 mm tragen zur erforderlichen Präzision in medizinischen Anwendungen bei.

Allgemeine Maschinen:

Die Verschleißfestigkeit beeinflusst direkt die Gesamteffizienz bei allgemeinen Maschinenanwendungen, einschließlich Pumpen, Ventilen und Wellen. Pulvermetallurgische Verfahren wie Pulverpressformen (PCM) ermöglichen die Herstellung von Komponenten mit kontrollierter Porosität und Härtewerten von bis zu 700 HV (Vickershärte), um eine optimale Verschleißfestigkeit unter verschiedenen Betriebsbedingungen sicherzustellen.

Zusammenfassend ist die Priorisierung der Verschleißfestigkeit in der kundenspezifischen Teilefertigung ein vielschichtiger Ansatz, der Materialauswahl, Produktionsmethoden und strenge Qualitätskontrollen umfasst. Die Fähigkeit, Komponenten mit spezifischen Verschleißfestigkeitseigenschaften zu fertigen, trägt wesentlich zur Zuverlässigkeit und Langlebigkeit von Teilen in verschiedenen Industriezweigen bei.

Metal Injection Molding (MIM) vs. traditionelle Fertigungsverfahren

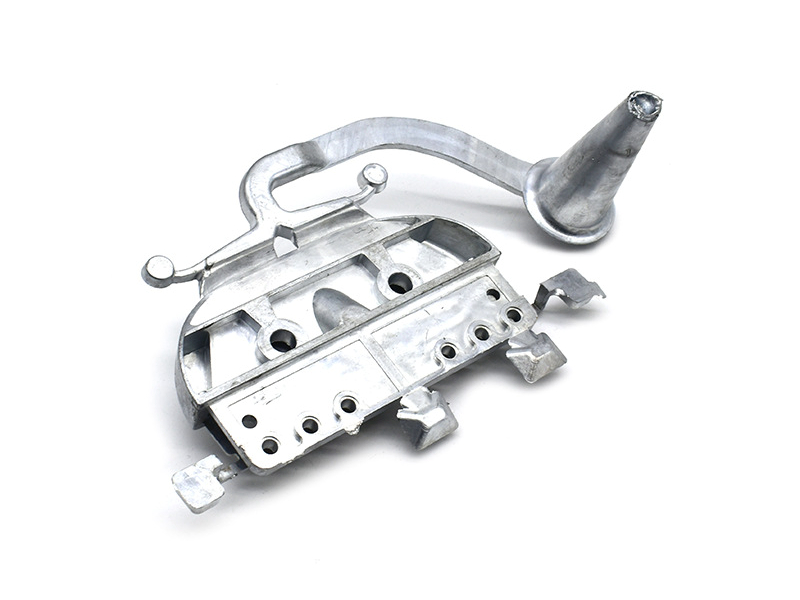

Metal Injection Molding (MIM)-Teile bieten deutliche Vorteile gegenüber traditionellen Fertigungsverfahren hinsichtlich der Verschleißfestigkeit. MIM ist ein pulvermetallurgischer Prozess, der die Designflexibilität des Kunststoffspritzgusses mit den Materialeigenschaften von Metall kombiniert. Im Folgenden eine kurze Gegenüberstellung von MIM-Teilen und traditionell gefertigten Teilen bezüglich der Verschleißfestigkeit.

Materialhomogenität

Metal Injection Molding (MIM)-Teile zeichnen sich durch eine überlegene Materialhomogenität aus, was zu einer besseren Verschleißfestigkeit im Vergleich zu traditionellen Fertigungsmethoden führt. Bei MIM tragen feine Pulverpartikel zu einer konsistenten Zusammensetzung im gesamten Bauteil bei, wodurch eine gleichmäßige Verschleißfestigkeit über das gesamte Teil gewährleistet wird.

Traditionelle Fertigungsmethoden führen häufig zu Variationen in der Materialzusammensetzung, was die Verschleißfestigkeit beeinträchtigen kann. Konventionelle Techniken erreichen oft nicht das gleiche Niveau an Materialhomogenität wie MIM, was zu möglichen Inkonsistenzen in der Verschleißleistung führt. Dies unterstreicht den Vorteil von MIM bei der Herstellung von Komponenten mit zuverlässiger und vorhersagbarer Verschleißfestigkeit, einem wichtigen Faktor in verschiedenen Anwendungen.

Poröse Struktur

Beim Vergleich von Metal Injection Molding (MIM)-Teilen mit traditionell hergestellten Teilen hinsichtlich der Verschleißfestigkeit spielt die charakteristische poröse Struktur, die während des Pulversinterprozesses bei MIM entsteht, eine wesentliche Rolle. Diese wabenartige poröse Anordnung des Metallpulvers innerhalb der MIM-Teile trägt erheblich zu deren verschleißfesten Eigenschaften bei, insbesondere in Umgebungen mit Schmiermitteln.

Traditionelle Fertigungsprozesse wie Fräsen oder Gießen weisen oft nicht die komplexe poröse Struktur auf, die in MIM-Teilen vorhanden ist. Die gleichmäßige Verteilung des Metallpulvers bei MIM erzeugt ein Netzwerk miteinander verbundener Poren, das die Fähigkeit des Materials zur Widerstandsfähigkeit gegen Verschleiß und Reibung verbessert.

Das Vorhandensein dieser porösen Struktur in MIM-Teilen bietet Vorteile hinsichtlich der Schmiermittelaufnahme und -verteilung. Die miteinander verbundenen Poren ermöglichen eine bessere Aufnahme von Schmiermitteln im Material und erzeugen so einen selbstschmierenden Effekt. Dadurch weisen MIM-Teile eine verbesserte Verschleißfestigkeit gegenüber ihren traditionell hergestellten Gegenstücken auf.

Diese verbesserte Verschleißfestigkeit ist besonders vorteilhaft in Anwendungen, bei denen Teile ständiger Reibung und Abrieb ausgesetzt sind. Der MIM-Prozess mit seiner wabenartigen porösen Struktur trägt zur verlängerten Lebensdauer der Teile und reduzierten Wartungsanforderungen bei und verbessert letztlich die Effizienz und Produktivität von Komponenten in verschiedenen industriellen Umgebungen.

Komplexe Geometrien

Metal Injection Molding (MIM)-Teile übertreffen traditionelle Fertigungsmethoden in Bezug auf Verschleißfestigkeit, insbesondere bei komplexen und filigranen Geometrien. Die durch MIM erreichte Präzision ermöglicht die Herstellung hochwertiger Komponenten mit komplizierten Designs, die eine überlegene Verschleißfestigkeit für spezifische Anwendungen gewährleisten.

Im Gegensatz dazu haben traditionelle Fertigungsmethoden Schwierigkeiten, solche komplexen Designs nachzubilden, was die Verschleißfestigkeit beeinträchtigen kann, besonders bei Teilen mit komplexen Formen. Die Grenzen traditioneller Verfahren werden bei der Erreichung der Präzision und Komplexität deutlich, die MIM für verschleißfeste Teile bietet.

Der Vorteil von MIM bei der Handhabung komplexer Geometrien verbessert nicht nur die Designflexibilität, sondern trägt auch erheblich zur Langlebigkeit und Leistung verschleißfester Komponenten in der Praxis bei. Dies macht Metal Injection Molding zur bevorzugten Wahl für Industrien, in denen Präzision und Verschleißfestigkeit entscheidende Faktoren in der Teilefertigung sind.

Oberflächenfinish und Toleranz

Metal Injection Molding (MIM)-Teile zeichnen sich durch eine bessere Verschleißfestigkeit aus als herkömmliche Fertigungsteile. Der Schlüssel liegt im Erreichen eines exzellenten Oberflächenfinishs und enger Toleranzen durch MIM.

Beim MIM ist eine bemerkenswerte Präzision erreichbar, die Oberflächenunregelmäßigkeiten minimiert, welche den Verschleiß beschleunigen könnten. Das überlegene Oberflächenfinish trägt zu einer verbesserten Verschleißleistung bei und gewährleistet eine verlängerte Haltbarkeit. Enge Toleranzen spielen ebenfalls eine entscheidende Rolle, indem sie übermäßige Reibung verhindern.

Herkömmliche Fertigungsteile weisen hingegen oft rauere Oberflächen und größere Toleranzbereiche auf. Diese Eigenschaften können im Laufe der Zeit zu erhöhter Reibung und Verschleiß führen, was die Gesamtlebensdauer und Effizienz der Teile beeinträchtigt.

Materialoptionen

Im Bereich der Verschleißfestigkeit übertreffen Metal Injection Molding (MIM)-Teile traditionelle Fertigungsteile aufgrund der umfangreichen verfügbaren Materialoptionen. MIM bietet eine vielfältige Palette an Legierungen und ermöglicht so eine beispiellose Flexibilität, Materialien präzise auf spezifische Anwendungsanforderungen zuzuschneiden. Diese Vielseitigkeit erlaubt eine gezielte Optimierung der Verschleißfestigkeit.

Im Gegensatz dazu sind traditionelle Fertigungsteile in der Materialauswahl gegenüber MIM eingeschränkt. Diese Einschränkung kann die Fähigkeit zur Feinabstimmung der Materialien für optimale Verschleißleistung beeinträchtigen. Die breitere Materialauswahl bei MIM verbessert die Verschleißfestigkeit und trägt zur Gesamteffizienz und Langlebigkeit der hergestellten Teile bei.

Beispielsweise ermöglicht die Möglichkeit, aus einer Vielzahl von Legierungen mit jeweils einzigartigen Eigenschaften zu wählen, eine gezieltere und effektivere Lösung bei Verschleißproblemen. Diese Anpassungsfähigkeit führt zu verbesserter Haltbarkeit, reduziertem Wartungsbedarf und erhöhter Produktivität in Anwendungen mit kritischer Verschleißfestigkeit.