PCMが製造コスト削減と予算最適化に貢献する方法

はじめに

競争が激化する現代の製造業において、予算最適化は「あると良い」ではなく「必須」のテーマです。多くのメーカーが、生産コストの削減、効率向上、収益性維持のための新たな手法を模索しています。パウダーコンプレッションモールディング(PCM、粉末プレス成形)は、その中でも特にコスト効果に優れたソリューションとして注目される工法であり、コスト低減、廃棄物削減、スケーラビリティ向上に大きく貢献します。PCMの経済的メリットを理解することで、メーカーはリソースをより戦略的かつ持続的に活用できるようになります。

パウダーコンプレッションモールディングの経済性の理解

PCMの仕組み

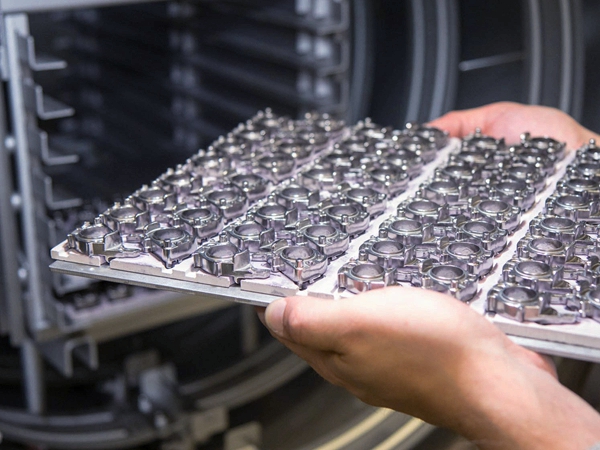

パウダーコンプレッションモールディングは、金属、セラミック、複合材料などの粉末を高圧下で金型内に圧縮し、精密な形状に成形するプロセスです。成形後の部品は、焼結工程によって粉末同士が分子レベルで結合し、高密度かつ高強度の部品として完成します。

PCMは、高い寸法精度、均一性、再現性を実現できるため、二次加工の必要性を大幅に低減し、ロストワックス精密鋳造などの従来工法と比較して、トータルのコスト効率に優れています。

従来工法とのコスト比較

プラスチック射出成形や各種金属鋳造プロセスなどの従来技術と比較すると、PCMは特に量産時において高いコスト優位性を発揮します。従来工法では、高額な金型・治工具費、材料歩留まりの低さ、多数の二次仕上げ工程などがコスト増要因となります。一方、PCMは初期段階から高精度な成形が可能であり、追加加工や表面仕上げ工程を最小限に抑えられるため、総コストを削減できます。

PCMのコスト効率を支える要因

PCMが高いコストパフォーマンスを発揮する要因は以下の通りです。

高精度成形による原材料ロスの削減

工程全体におけるエネルギー消費の低減

短い生産サイクルによる生産性向上

二次加工・追加仕上げの最小化

これらのメリットは、特に高機能セラミックスや高温合金など高価な材料を扱う場合に、大幅なコスト削減と収益性向上として顕在化します。

PCM導入による財務的メリット

材料廃棄の削減

PCMは、ニアネットシェイプ(最終形状に近い形)での成形が可能なため、従来工法のようなトリミングや不良品による高いスクラップ率を大幅に低減します。これは、インコネルやチタン合金など高価な材料を使用する場合に、特に大きなコスト削減効果をもたらします。

金型・セットアップコストの低減

多くの製造プロセスでは、金型とセットアップが大きな初期投資要素となります。PCMは比較的シンプルな金型設計と低いツーリング複雑性により、ダイカストなどと比べて初期コストを抑えることができます。金型構造が簡素であるほど、立ち上げが早く、投資回収も容易になり、市場の需要変動にも柔軟に対応可能です。

高いスケーラビリティと生産性

PCMは生産量の増減に柔軟に対応できる優れたスケーラビリティを持っています。高い再現性とプロセス安定性により、生産量を増やしても単価コストが比例して増加しにくく、コンシューマーエレクトロニクスや自動車産業など、市場変動の大きい分野でも予算を最適化しやすいプロセスです。

長期的なコスト削減と投資回収(ROI)

PCMは導入時に一定の設備・金型投資が必要ですが、長期的には材料費削減、工程短縮、稼働効率向上などにより、その投資は比較的短期間で回収されます。継続的なコストメリットは、企業の中長期的な財務基盤の強化に大きく貢献します。

実用例とケーススタディ

PCMは、多様な産業分野でその経済的優位性を実証しています。

自動車産業

ある自動車部品メーカーは、ギア製造にPCM技術を採用した結果、従来の金属切削加工と比較して材料コストを25%以上削減し、生産時間を約40%短縮することに成功しました。これにより、製造コストとリードタイムの両面で顕著な改善が得られています。

航空宇宙産業

高精度と高信頼性が求められる航空宇宙分野では、ある企業が高価な超合金製タービンブレードの製造にPCMを導入しました。その結果、材料廃棄率を約30%削減し、総製造コストも20%以上低減することに成功し、収益性向上に大きく寄与しました。

コンシューマーエレクトロニクス

PCMは、コネクタ、精密ケース、フレームなどの微細かつ複雑な部品製造にも活用されています。高い寸法精度により二次仕上げが最小限�済み、生産時間は約35%短縮、総製造コストは約15%削減されるなど、限られた予算内で最大の効果を発揮する工法として評価されています。

PCMによる予算最適化のための重要ポイント

適用条件の評価

PCMは幅広い用途で有効ですが、特に効果を発揮するのは特定の条件下です。部品形状の複雑さ、使用材料コスト、目標生産量などを検討し、PCMが予算最適化に対して戦略的に適合するかを判断する必要があります。これは、医療機器製造のように高い品質要求とコスト制約が共存する分野で特に重要です。

初期投資のマネジメント

初期設備投資を戦略的に管理することも重要です。メーカーは、経験豊富なPCM技術パートナーと協業し、設備選定、金型設計、段階的導入計画を通じて、初期コストを最適化しながら最大の経済効果を引き出すことができます。

プロセス最適化による追加コスト削減

自動化、予知保全、高度な品質管理システムの導入により、PCMプロセスの生産性をさらに高めることができます。これによりダウンタイムを削減し、安定稼働と高い歩留まりを維持しつつ、運用コスト削減を実現します。

PCM導入時の予算面での課題と対応策

代表的な財務上の課題

PCMを導入する際、メーカーは次のような課題に直面することがあります。

設備・金型に関する初期投資負担

技術導入に伴う人材教育およびオペレーション変更

新プロセスへの移行期間中の生産効率低下リスク

効果的なソリューションと実務対応

これらの課題は、以下の取り組みによって軽減できます。

段階的なPCM設備導入とステップ別の人材トレーニング

PCM技術ベンダーとの長期的パートナーシップによる技術支援・教育の活用

自動化・デジタル監視・データ分析を活用したダウンタイムの最小化とスムーズなプロセス移行

これらのプロアクティブなアプローチにより、予算管理と生産性の両立が可能になります。

将来展望:PCMが持つさらなるコスト優位性

自動化技術、AIによるプロセス制御、材料工学の進歩などの新技術は、PCMのコスト競争力を今後さらに高めていきます。これらの技術革新により、成形精度の向上、ライン停止リスクの低減、材料性能の最適化が進み、PCMは長期的に一層魅力的な製造オプションとなります。早期にPCMを導入した企業ほど、生産性向上、運用コスト削減、市場競争力強化といったメリットを先行して享受できるでしょう。

まとめ

パウダーコンプレッションモールディングは、材料ロス削減、金型・設備コストの抑制、高いスケーラビリティと生産性を同時��������������実現できる、極めて戦略的な製造プロセスです。多様な製造シナリオにおいて強力な財務的メリットを提供し、企業の長期的な収益性と予算最適化を支える技術として位置付けられます。

持続的な財務健全性と競争優位の確立を目指すメーカーは、PCMの導入・活用を積極的に検討することで、現代の厳しい産業環境において優位なポジションを築くことができます。