メタルインジェクションモールディング:利点・欠点と注意点 | Neway

金属射出成形(MIM)プロセス は、プラスチック射出成形 の多用途性と 粉末冶金 の強度・靭性を組み合わせた製造方法です。MIM は大量生産において独自のソリューションを提供し、さまざまな業界で複雑かつ高精度な部品の製造を可能にします。本記事では、MIM プロセスの概要、その利点と欠点、大量生産における重要な考慮点を包括的に解説します。

金属射出成形とは

金属射出成形(MIM)は、数十年にわたり産業界の形状を変革してきた製造技術です。では、MIM とは具体的に何か、どのように進化してきたのかを見ていきましょう。

定義と歴史

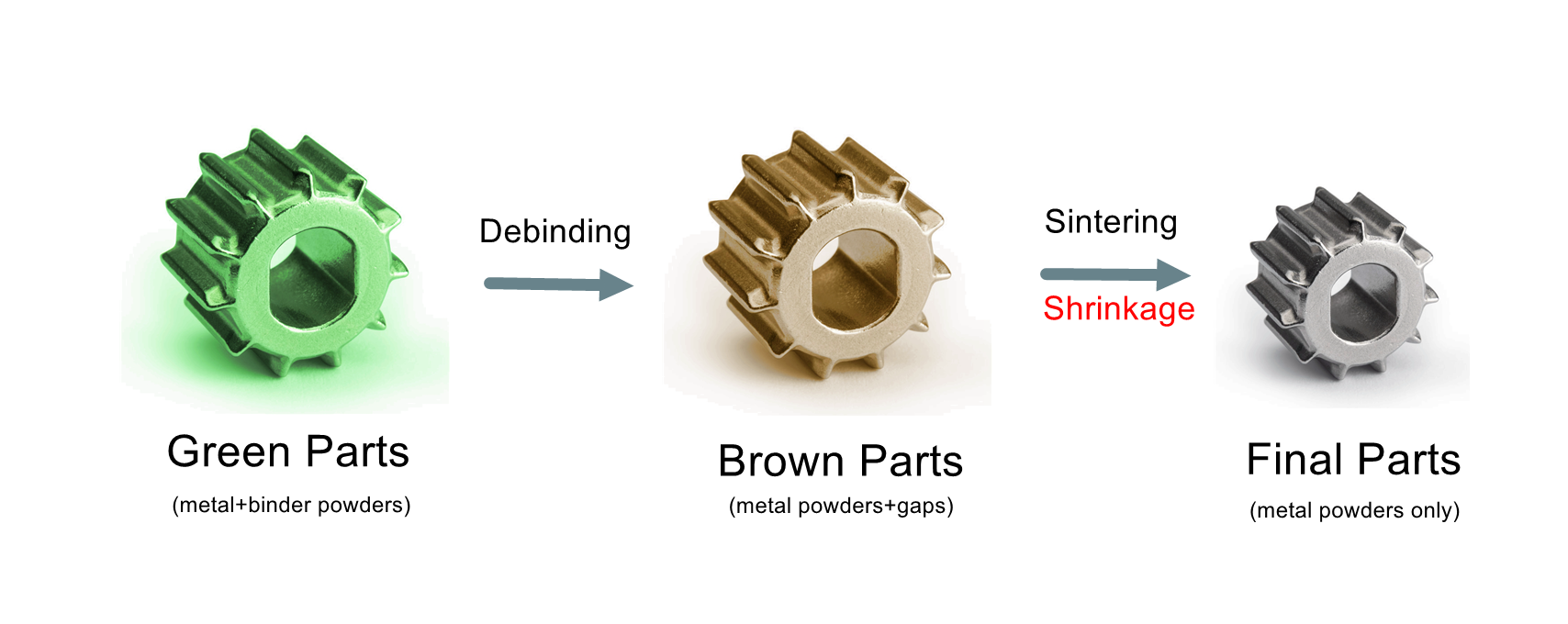

MIM はプラスチック射出成形の大量生産能力と金属材料の特性を融合したプロセスです。金属粉末とバインダー樹脂を混合してフィードストックを作成し、これを金型に射出して「グリーン部品」を成形します。バインダーを除去(脱バインディング)した後、部品を焼結(シンタリング)して最終的な金属部品を得ます。

MIM の起源は 1970 年代に遡り、複雑な高生産量の金属部品需要の拡大に伴い発展してきました。材料科学やプロセス制御の進歩により、MIM は高精度金属部品の製造において優れた方法として定着しています。

産業における役割

MIM は自動車、航空宇宙、医療、電子機器、消費財など多くの分野で重要な役割を果たしています。複雑形状部品を高精度かつ優れた機械的特性で製造できるため、性能と信頼性が求められる用途に最適です。手術器具、自動車部品、航空部品、電子デバイスなど幅広く利用されています。

MIM プロセスのステップ

MIM は複数のステップからなるプロセスで、金属粉末を高密度な部品へと変換します。以下に各ステップの詳細を示します。

フィードストック混合

金属粉末とバインダーを適切な比率で混合し、均一なフィードストックを作成します。粉末は最終部品の材料特性を、バインダーは射出成形を容易にします。

射出成形

フィードストックを加熱し、高圧で金型に射出します。焼結時の収縮を見越して、グリーン部品は設計寸法よりやや大きめに成形されます。

脱バインディングと焼結

射出後、グリーン部品からバインダーを除去し、多孔質の「ブラウン部品」を得ます。これを制御雰囲気下で高温焼結し、金属粒子同士を結合させて高密度の最終部品を生成します。

形状補正

焼結収縮により部品寸法が変化するため、所定の寸法と���������������������������������������������������������������������������面品質を得るためには、CNC 加工や研磨などの後処理が必要です。

MIM の利点

MIM は以下のような多くの利点を提供し、複雑部品の大量生産に最適な方法です。

高精度

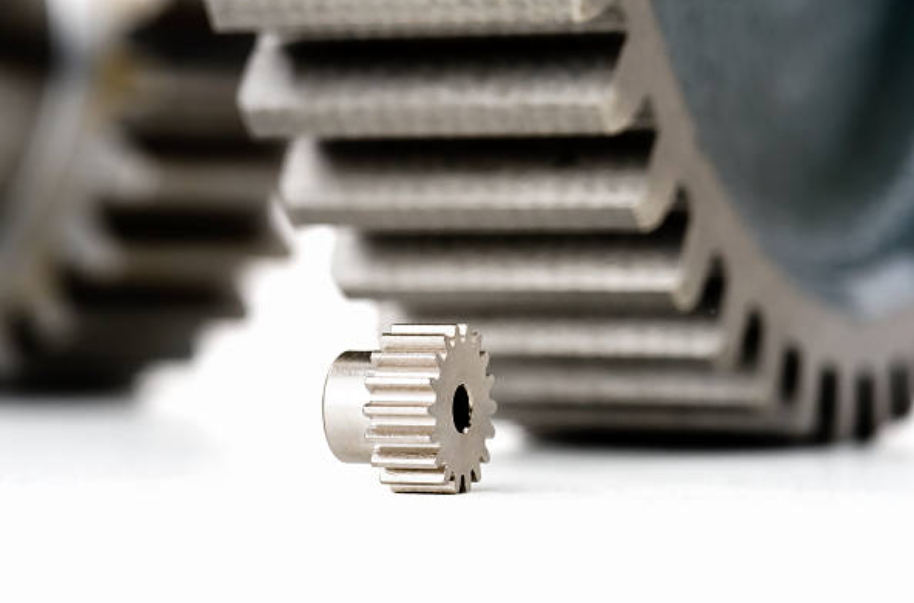

通常 ±0.3% のタイトな寸法公差を達成でき、高精度が求められる用途に対応します。

高い形状自由度

細壁形状や複雑幾何形状を一体成形でき、伝統的な加工では難しいディテールを実現します。

コスト効率

高生産量時のユニットコストが低く、投資鋳造と比較しても経済的です。

MIM vs. 精密鋳造(投資鋳造)

例として、10×10×10mm のステンレス鋼 316L キューブを製造する場合:

比較項目 | MIM | 投資鋳造 | |

製品:10×10×10mm SS316L キューブ | 7.85g | 7.85g | |

金型コスト | 2000 USD(高) | 1000 USD(中) | |

材料コスト | 0.06 USD/個(中) | 0.04 USD/個(低) | |

成形コスト | 0.20 USD/個(低) | 0.35 USD/個(高) | |

その他費用 | 0.10 USD/個 | 0.05 USD/個 | |

公差 | ±0.03mm(0.3%) | ±0.05mm(0.5%) | |

生産性 | 4000個/日 | 0.36 USD/個 | 0.44 USD/個 |

多様な MIM 材料

MIM は鋼、ステンレス、タングステンカーバイド、チタン合金など幅広い材料に対応します。

高融点金属や硬質材料の成形

MIM は コバルト合金、タングステン合金、工具鋼 などの高性能合金も成形可能にします。

MIM の欠点

MIM は多くの利点がある一方、初期コストが高いなどの欠点もあります。少量生産や予算制約がある場合は注意が必要です。

高い初期コスト

金��������

精密で複雑な金型が高価ですが、大量生産によりコストを分散できます。

材料コスト

����������������が、近接成形により材料ロスを削減します。

脱バインディングコスト

専用装置と時間が必要で、複雑形状ほどコストと工数が増加します。

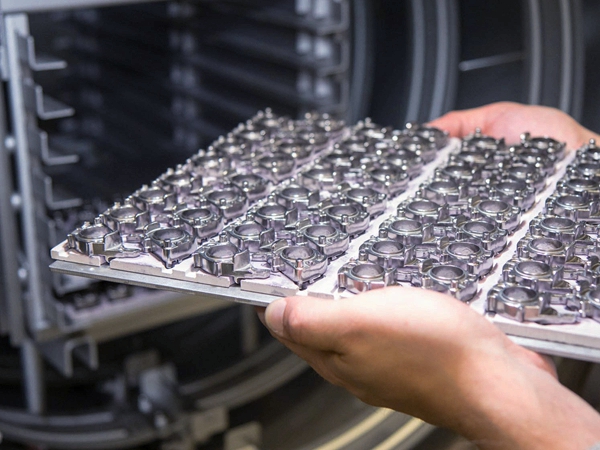

焼結コスト

高温と制御された雰囲気が必要でエネルギー消費が増えますが、バッチ量が増えるほど単価は低減します。

後処理コスト

CNC 加工や研磨などの後処理が必要となり、コストに反映されます。

部品サイズ制限

MIM は通常 50mm 程度までの小〜中サイズ部品に適しています。Neway では最大 250mm まで対応可能ですが、それ以上は均質性確保が難しくなります。

プロセス上の課題

フィードストックの混合、射出条件、焼結環境など各ステップで精密な制御が必要で、高度な専門知識と品質管理を要求します。

MIM 生産時の考慮事項

バインダー選定

射出性と脱バインディング性を両立し、残渣を残さない樹脂を選ぶ必要があります。

粉末粒子径

細かい粉末は緑強度や表面品質を向上させますが、流動性を低下させるため用途に応じた選定が重要です。

金型設計

最適な金型設計 により欠陥を抑制し、収縮を均等化できます。

薄肉形状

設計上の最低肉厚は 0.35mm を推奨します。0.2mm の薄肉部は CNC 加工などの後処理が必要です。

MIM サービス内容

Neway は 30 年の経験を持つカスタム部品メーカーです。MIM サプライヤーとして、設計から生産までワンストップでサポートします:

1. 設計コンサルティング:材料選定、プロセスアドバイス、構造設計を無料でご提供します。

2. 機械設計・データ複写:要件やサンプルに基づく生産図面を作成します。

3. ラピッドプロトタイピング:CNC 加工、3D プリント、ラピッドモールドでの試作評価。

4. オンデマンド生産:MOQ なしで小ロットから対応し、開発コストを最小化します。

5. 組立・試験:はんだ付け、締結、スナップフィットなどの組立と寸法・耐久性評価を行います。