PC 灯罩注射成型故障排查指南

PC 灯罩注塑成型在高品质灯罩的制造中至关重要,兼具耐用性、适配性与美观性。但与所有制造工艺一样,它也会遇到各种挑战。及时应对这些问题,对于确保最终产品的效率与质量尤为关键。

本文将深入解析 PC 灯罩注塑成型过程中常见的问题,并提供可落地的解决方案与最佳实践。通过理解问题根因并采取前瞻性的改进措施,制造商可优化工艺流程,提升整体生产率。

PC 灯罩注塑成型的常见问题

尽管 PC 灯罩注塑成型是一种高效的制造方式,但在量产中仍会遇到多类影响质量与效率的挑战。理解这些问题及其根因,是制定有效对策的前提。以下为生产中最常见的主要问题:

翘曲与变形

成因:

冷却不均:模内不同区域冷却速率差异导致差异收缩,从而产生翘曲与变形。

模温控制不足:冷却阶段模温波动会使材料固化不均,诱发翘曲。

熔体流动不良:某些区域充填不足会形成局部应力,冷却后产生翘曲。

对最终产品的影响:

尺寸不一致:使成品偏离目标尺寸,影响灯罩装配与配合。

外观欠佳:变形降低视觉美感,影响客户满意度。

功能受损:翘曲可能影响结构稳定与光学扩散均匀性。

解决方案:

优化冷却系统:通过先进冷却回路或顺应性冷却(Conformal Cooling)实现均匀固化,降低翘曲。

精控模温:在成型周期内维持稳定、精准的模温以减小热梯度。

优化流道与浇口:合理的浇口位置与流道设计可实现均匀分布,减少局部应力与翘曲。

表面缺陷

成因:

熔体流动不当:流动不足或过高注射压力可能导致流痕与表面不均。

模具污染:残留污染或维护不到位会引起烧焦点、黑点等问题。

注射压力过高:易产生剪切过度或飞边,导致表面缺陷。

对外观与功能的影响:

视觉效果下降:表面不良破坏灯罩的光滑与一致性。

光学扩散受扰:表面不均会影响光扩散质量与照明效果。

材料完整性受损:严重缺陷(如烧焦、黑点)可能削弱材料性能。

改进措施:

模具保养:定期清洁与维护,防止污染并保障表面光洁。

优化注射参数:精调注射速度与压力,避免过度剪切并降低表面缺陷风险。

合理用脱模剂:正确使用脱模剂以降低粘模与拉毛。

尺寸精度问题

根因:

模温波动:不稳定的模温会造成差异收缩,带来尺寸偏差。

压力不稳定:注射与保压的波动影响充填与致密化,进而影响尺寸。

流动控制不佳:流速与注射速度控制不足,引发充填不均导致尺寸变化。

对装配与性能的影响:

装配困难:偏差过大需要额外修正或返工。

性能受限:配合精度不足影响灯罩功能表现。

质量风险:尺寸不稳削弱质量口碑与品牌形象。

纠正措施:

温度控制:精准模温控制以获得一致收缩与稳定尺寸。

参数优化:精调注射/保压压力与速度,保障均匀充填与致密化。

模具设计改良:均匀壁厚与合理脱模斜度可降低收缩变形,提升尺寸准确性。

抗 UV 添加剂

a. 添加效果:

抗紫外老化:延缓紫外降解,延长灯罩使用寿命。

材料相容性:部分抗 UV 添加剂会改变材料加工窗口与性能。

b. 易引发的问题:

材料降解/变色:与 PC 树脂相容性差会导致降解或变色。

流动不稳定:黏度与流变的改变会引发充填与保压问题。

c. 纠正措施:

材料相容性测试:验证所选抗 UV 添加剂与 PC 的相容性。

工艺参数调整:针对流变变化优化熔体温度与注射速度。

扩散剂

a. 添加作用:

美学提升:实现柔和均匀的光扩散效果。

光学特性优化:合理分散可提升透光与扩散均匀性。

b. 易引发的问题:

分散不足:会产生光斑不均或可见条纹。

表面不匀:分布不均引发云斑、花纹等表面缺陷。

c. 纠正措施:

优化混炼:提升扩散剂在基体中的均匀分散。

调整工艺:优化熔体温度与注射速度,促进均匀分布。

色母

a. 添加作用:

色彩呈现:提供鲜明色彩与定制外观。

颜色一致性:合理配方确保制件内外颜色一致。

b. 易引发的问题:

色差与条纹:分散不良或配方不当导致色差与流痕。

材料降解:与 PC 相容性差会降低力学性能或引发降解。

c. 纠正措施:

配色验证:批量生产前做颜色匹配测试保障一致性。

配方微调:优化色母配方以提升与 PC 的相容性、降低降解风险。

解决方案与最佳实践

解决 PC 灯罩注塑成型中的常见问题,需要从模具、材料与工艺参数多维联动。以下为关键实践:

A. 模具优化

浇口与排气:合理的浇口位置与充分排气有助于稳定充填,减少流痕与表面不良。

高效冷却:高效冷却系统维持稳定模温,降低翘曲与变形。

脱模斜度:合理斜度便于顺利脱模,降低尺寸与表面损伤风险。

B. 材料选择

与 PC 的相容性:优选与 PC 高相容的助剂与改性体系,拓展稳定加工窗口。

收缩控制:在设计阶段充分考虑材料收缩特性,确保尺寸达标。

专用牌号:使用面向灯罩的光学级/耐候级 PC 牌号,提升光学与耐久性能。

C. 工艺参数调优

温度一致性:精准控温,确保熔体流动与表面质量稳定。

速度与压力:依据材料与模具特征优化注射/保压曲线,保障充填与致密。

周期管理:在质量前提下优化周期,提高产能、降低成本。

案例与实践

Neway Lighting Solutions 消除翘曲的实践

问题描述:

Neway Lighting Solutions 在 PC 灯罩注塑中长期遭遇翘曲,既影响外观亦带来尺寸偏差,进而影响装配与性能。

诊断与改进步骤:

系统分析:围绕冷却效率、模温控制与流动行为开展全面评估。

强化冷却:通过先进冷却通道与优化冷却速率提升温度均匀性。

精控模温:导入温度监测与自动控制算法,实现精细化控温。

流动仿真:借助仿真定位充填不均区域并优化浇口/流道设计。

取得成果:

翘曲显著降低:尺寸稳定性与外观质量明显提升。

产品质量提升:尺寸一致、表面更顺滑、光学性能更优。

效率提高:不良与返工减少,成本下降、客户满意度提高。

LampTech Industries 提升尺寸精度的实践

面临挑战:

PC 灯罩在装配与性能环节暴露出尺寸稳定性不足。

优化策略:

模具改进:统一壁厚、合理脱模斜度,优化浇口与排气以降低收缩畸变。

温度控制:配备高性能温控系统并定期校准。

参数微调:优化注射速度、压力与保压时间,保障充填均匀。

成果与展望:

尺寸一致性提升:装配顺畅、性能更稳定。

持续改进文化:鼓励试验与迭代以追求最佳结果。

未来计划:导入过程内监控与闭环控制,进一步提升精度与效率。

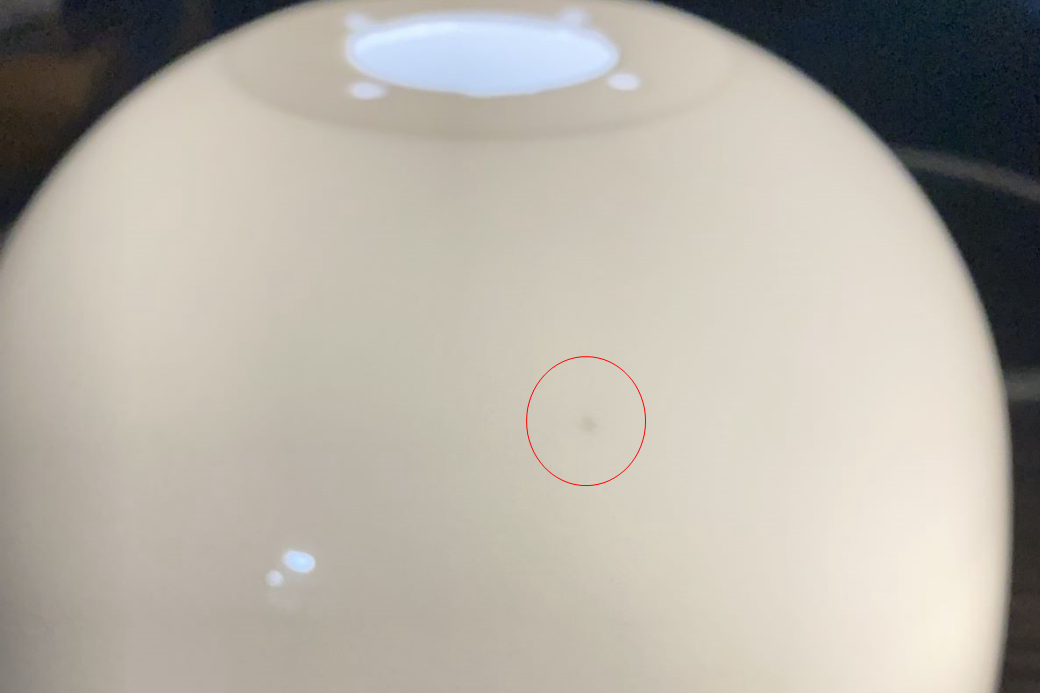

灯罩黄变与流痕问题

Neway 在制造白色半透灯罩时遇到如下问题:

1. 成型过程中出现黄变

2. 成型过程中出现流痕

3. 使用一年后,灯罩与新件存在色差

Neway 研发通过排除法逐一解决:

1. 成型黄变:基材为 PC,即便提高模温 PC 本身不至于烧黄。考虑到加入了色粉、扩散剂、抗 UV 等助剂,判断这些助剂耐热性不足,模温过高时会碳化引发黄黑点。

方案: 更换为耐高温的助剂体系。

2. 流痕:色粉与 PC 颗粒混合不均导致着色不匀,注塑时形成流痕。

方案: 改用预分散造粒(色母粒/预混粒),确保颜色均一。

3. 使用一年后色差:抗 UV 添加不足或未添加,阳光作用下 PC 或其他成分老化,出现轻微黄变。

方案: 根据厚度与透光率适当提高抗 UV 比例。

结论

PC 灯罩注塑成型涉及多重变量,影响产品质量、外观与效率。通过认识常见问题(翘曲、表面缺陷、尺寸偏差以及添加剂引发的各类问题)并实施前瞻性解决方案与最佳实践(模具优化、材料甄选、参数调优),制造商可显著提升质量、降低缺陷并改善生产效率。案例亦证明,这些方法在实际生产中切实有效。

在竞争激烈的制造环境中,主动排障与持续改进至关重要。以创新思维面对挑战,方能持续交付满足客户期望的高品质 PC 灯罩。让我们将“持续改进”作为长期旅程,不断以专业与创新驱动卓越。

我们在塑料注塑方面能做什么

Neway 提供多种注塑工艺选项,包括:

1. 塑料注射成型服务

4. 多色/多物料注塑服务

以及各类标准与定制注塑材料: