कस्टम पुर्जों की त्वरित डिलीवरी: रैपिड मोल्डिंग सेवा

क्या आप अपने प्लास्टिक के पुर्जों का प्रोटोटाइप तेज़ी से और कम लागत में बनवाना चाहते हैं? रैपिड मोल्डिंग से बेहतर विकल्प नहीं! हमारी इंजेक्शन मोल्डिंग प्रक्रिया उच्च गुणवत्ता वाले पुर्जे जल्दी और कुशलतापूर्वक बनाती है, जिसमें अनेक सामग्री और फिनिश विकल्प उपलब्ध हैं।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

रैपिड मोल्डिंग सेवा के लाभ

हमारी रैपिड मोल्डिंग सेवा डिज़ाइन को तेज़ी से भौतिक उत्पादों में बदलती है। इससे कम लीड टाइम, लागत में बचत, उच्च सटीकता, और सामग्री की विविधता का लाभ मिलता है।

रैपिड मोल्डिंग पुर्जों के अनुप्रयोग

हमारी प्रक्रिया तेज़, उच्च गुणवत्ता वाले प्रोटोटाइप और छोटे वॉल्यूम उत्पादन संभव बनाती है। अनेक उद्योगों के लिए अनुकूलित पुर्जों की खोज करें।

रैपिड मोल्डिंग प्रोटोटाइपिंग Materials

Neway रैपिड मोल्डिंग क्षमताएँ

क्या आपको अपने प्लास्टिक पुर्जे के डिज़ाइन पर तेजी से पुनरावृत्ति करनी है? रैपिड मोल्डिंग है इसका परिपूर्ण समाधान!

हमारे त्वरित लीड टाइम और कम टूलिंग लागत से आप बिना झिझक नए विचार आज़मा सकते हैं और बदलाव कर सकते हैं।

कस्टम पुर्जों के लिए उपलब्ध सतह उपचार

हमारी सतह उपचार सेवा पुर्जों की स्थायित्व, सौंदर्य और प्रदर्शन बढ़ाने के लिए विशेष फिनिश प्रदान करती है।

हम इलेक्ट्रोप्लेटिंग, अनोडाइजिंग, पाउडर कोटिंग और थर्मल बैरियर कोटिंग जैसी प्रक्रियाएँ करते हैं,

जो धातु और प्लास्टिक पुर्जों की जंग प्रतिरोध, घर्षण प्रतिरोध और दृश्य आकर्षण को उत्तम बनाती हैं।

और जानें

मशीन से तैयार

और जानें

पेंटिंग

और जानें

PVD परत

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

अनडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

IMD (इन-मोल्ड डेकोरेशन)

और जानें

ब्रश फिनिश

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

टम्बलिंग

और जानें

एलोडिन

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्रिडिंग

और जानें

गैल्वनाइजिंग

और जानें

लैकर कोटिंग

और जानें

टैफ्लॉन कोटिंग

और जानें

थर्मल कोटिंग्स

और जानें

थर्मल बैरियर कोटिंग्स

और जानें

पासिवेशन

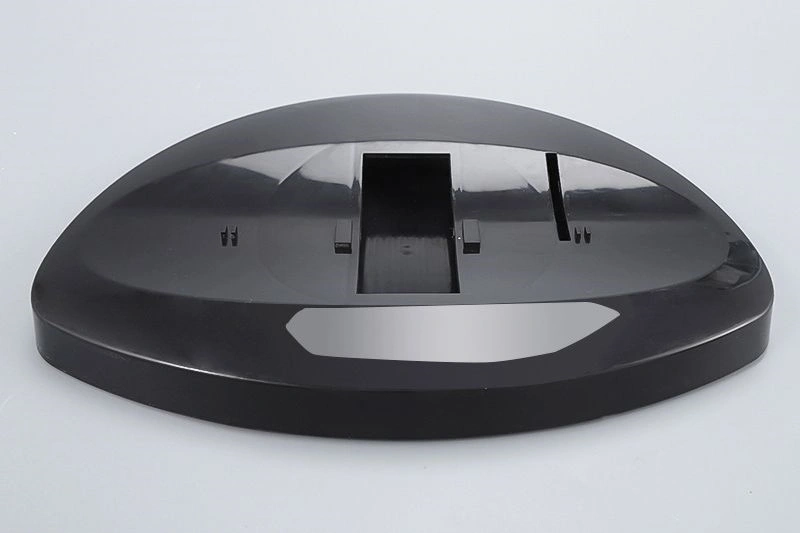

कस्टम पुर्जों की गैलरी

हमारी गैलरी में हर प्रोजेक्ट अनूठा है। हम ग्राहकों के साथ मिलकर उनके पुर्जों को उनकी सटीक आवश्यकताओं के अनुसार डिजाइन करते हैं।

हमारी गुणवत्ता और विवरण पर ध्यान से आपके पुर्जे आपकी अपेक्षाओं से बढ़कर होंगे।

आज ही नया प्रोजेक्ट शुरू करें

कस्टम रैपिड मोल्डिंग पुर्जों के डिज़ाइन के लिए दिशानिर्देश

ये दिशानिर्देश रैपिड मोल्डिंग पुर्जों के डिज़ाइन के लिए उद्योग मानक मान प्रदान करते हैं,

जो समान ठंडापन, इष्टतम भराव और न्यूनतम दोष सुनिश्चित करते हैं।

इन सिफारिशों का पालन करके आप संकुचन, विकृति और जटिलता कम करते हुए उच्च गुणवत्ता एवं कुशल उत्पादन प्राप्त कर सकते हैं।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.