Fabrication de pièces en superalliage : Service de moulage de précision sous vide

Coulée à la cire perdue sous vide de pièces en superalliages

Les superalliages, une classe de métaux réputés pour leur résistance exceptionnelle et leur tenue à la dégradation thermique, jouent un rôle déterminant dans le monde moderne. Indispensables dans les secteurs exigeant des performances élevées en conditions extrêmes—tels que l’aéronautique, l’énergie et l’automobile—ces matériaux se distinguent par leur capacité à conserver l’intégrité structurale à haute température, à résister à la corrosion et à supporter d’importantes contraintes. Ils sont ainsi idéaux pour des composants critiques, des pièces de moteurs d’avion jusqu’aux turbines de production d’énergie.

Cependant, la fabrication de pièces en superalliages présente des défis majeurs. Les mêmes propriétés qui font leur valeur les rendent difficiles à mettre en œuvre : points de fusion élevés, propension à réagir avec les matériaux de moulage et géométries complexes requises en usage final. Cela impose précision, expertise et technologies avancées.

La coulée à la cire perdue sous vide répond précisément à ces défis. Ce procédé sophistiqué permet de produire des pièces en superalliages complexes et de haute précision, avec d’excellentes propriétés mécaniques et finitions de surface. En créant un environnement contrôlé, le moulage sous vide atténue les problématiques usuelles—porosité, oxydation—et améliore la pureté matière ainsi que la fidélité dimensionnelle du produit fini.

Comprendre les superalliages

Comme leur nom l’indique, les superalliages sont des métaux à très hautes performances mécaniques et résistants à la dégradation de surface, notamment à haute température et sous forte pression. Conçus pour fonctionner sous fortes sollicitations, ils sont incontournables lorsque l’échec n’est pas une option. Leurs caractéristiques clés incluent :

Haute résistance : les superalliages conservent leur intégrité structurelle sous fortes contraintes et à haute température, là où d’autres matériaux échouent.

Résistance au fluage thermique : ils supportent des expositions prolongées aux hautes températures sans se déformer.

Stabilité en températures extrêmes : ils fonctionnent de manière fiable du froid au très chaud, résistant à la fatigue thermique et conservant leurs propriétés sur une large plage.

Résistance à la corrosion : conçus pour résister à l’oxydation et à la corrosion, ils assurent une longévité élevée, même en milieux chimiques agressifs.

Les superalliages sont majoritairement classés selon leur élément d’alliage principal. Les types les plus courants sont :

Superalliages base nickel : les plus utilisés, excellents en résistance mécanique et en tenue au fluage. Idéals pour les hautes températures (moteurs d’avion, turbines à gaz).

Superalliages base cobalt : ils conservent leur résistance à chaud et résistent bien à la fatigue thermique. Fréquemment employés pour aubes de turbine et implants chirurgicaux.

Superalliages base fer : option plus économique avec de bonnes propriétés mécaniques, souvent utilisée pour des applications de chauffage industriel à températures élevées.

Leurs applications clés couvrent de nombreux composants critiques :

Aéronautique : aubes et disques de turbine, autres pièces moteur, capables de supporter des températures et pressions extrêmes en vol.

Énergie : pièces de turbines à gaz et réacteurs nucléaires, grâce à leur tenue à haute température et leur résistance à la corrosion.

Automobile : matériaux de superalliages pour systèmes d’échappement et turbocompresseurs, améliorant rendement et performance.

Médical : les alliages base cobalt sont employés pour des implants grâce à leur biocompatibilité et leur résistance.

Vue d’ensemble de la coulée à la cire perdue sous vide

La coulée à la cire perdue sous vide est l’un des sommets de la fabrication de précision, en particulier pour des matériaux exigeants comme les superalliages. Variante avancée de la méthode traditionnelle à la cire perdue, elle consiste à créer un modèle en cire détaillé de la pièce, enrobé d’une coque céramique. Après durcissement, la cire est fondue, laissant une cavité fidèle. La différence clé réside dans l’environnement de fusion/coulée : un vide. Ce point critique réduit porosité et oxydation en éliminant l’air et les gaz, ce qui préserve les propriétés matériau et la fidélité dimensionnelle.

Principes de base de la cire perdue

L’investment casting (coulée à la cire perdue) est une technique ancestrale de métallurgie, prisée pour obtenir des formes complexes, des détails fins et d’excellentes finitions de surface. On réalise un modèle en cire, réplique de la pièce, que l’on enrobe d’une céramique réfractaire formant un moule. Après durcissement, on retire la cire en la fondant pour ne garder que la cavité.

Introduction à la coulée sous vide

La version sous vide ajoute un environnement dépressurisé lors de la coulée du métal. Cet atout est décisif avec des métaux réactifs comme les superalliages : la réduction des gaz dissous maintient le bain métallique pur et limite les défauts pouvant compromettre l’intégrité de la pièce.

Atouts de la coulée sous vide pour les superalliages

Face aux méthodes classiques, la coulée à la cire perdue sous vide offre plusieurs avantages majeurs pour les superalliages :

Propriétés mécaniques améliorées : l’absence de gaz limite porosités et défauts, d’où de meilleures performances mécaniques.

Excellente finition de surface : des surfaces très lisses réduisant les opérations de finition.

Production de géométries complexes : des formes difficiles voire impossibles à réaliser par moulage conventionnel ou usinage sont rendues possibles.

Pureté matière accrue : le vide protège le métal en fusion de toute contamination et permet d’exprimer pleinement ses propriétés dans la pièce finale.

Le procédé de coulée à la cire perdue sous vide

Processus affiné et méthodique, il est conçu pour fabriquer des pièces en superalliages et autres matériaux à haute performance. Voici ses grandes étapes, pensées pour les superalliages.

Conception du moule et réalisation des modèles cire

Conception du moule : on part d’un modèle 3D détaillé. Il sert à créer un moule précis (souvent en aluminium ou autre matériau durable) pour former les empreintes cire.

Fabrication des modèles cire : la cire fondue est injectée dans le moule afin d’obtenir la réplique. Les modèles sont assemblés sur un « arbre » de cire, ce qui permet de couler plusieurs pièces à la fois.

Création de la coque céramique

Construction de la coque : l’arbre en cire est trempé dans une barbotine céramique puis enrobé d’un matériau réfractaire fin. L’opération est répétée pour bâtir une coque épaisse et robuste. Après séchage, on passe à l’étape suivante.

Déparaffinage et préchauffage du moule

Déparaffinage : la coque est placée en autoclave vapeur ou en enceinte chauffée pour fondre et évacuer la cire, ne laissant que la cavité de la pièce.

Préchauffage : le moule céramique est préchauffé à une température précise afin de limiter le choc thermique et d’assurer un bon écoulement du métal, gage d’un remplissage complet des détails.

Fusion et coulée sous vide

Fusion sous vide : le superalliage est placé dans un creuset au sein d’une chambre à vide où il est fondu. Le vide empêche l’oxydation et extrait les gaz qui causeraient des porosités.

Coulée : le métal en fusion est versé dans le moule céramique préchauffé, toujours sous vide. Cette maîtrise de l’environnement limite les défauts et optimise les propriétés mécaniques.

Post-traitements

Refroidissement et démoulage : après solidification, le moule refroidit puis la coque est cassée. Les pièces sont tronçonnées de l’arbre.

Traitement thermique : les pièces en superalliages subissent souvent un traitement thermique pour optimiser leurs propriétés (cycles de chauffe/refroidissement adaptés à l’alliage et à l’objectif).

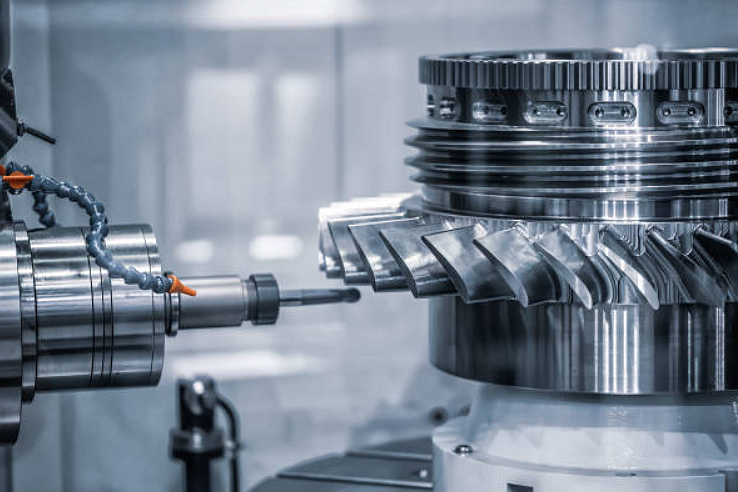

Usinage et finition : les pièces sont usinées CNC pour atteindre les cotes et tolérances finales. Malgré la précision du procédé, un usinage critique reste souvent nécessaire (tolérances jusqu’à ± 0,005 po).

HIP (Pressage isostatique à chaud) : densification en autoclave haute pression rempli d’un gaz inerte (généralement argon), chauffé et pressurisé pour optimiser la microstructure. L’association pression/chaleur isotrope élimine la porosité, augmente la densité et améliore la tenue mécanique, la durabilité et la durée de vie.

Contrôle et assurance qualité : inspection approfondie et essais pour valider la conformité. Radiographie et ressuage détectent défauts internes/surface.

Coulée sous vide vs MIM, SLM, HIP

La fabrication d’alliages à haute température, essentiels pour des applications extrêmes, peut s’appuyer sur plusieurs procédés avancés. La coulée à la cire perdue sous vide excelle en précision et qualité matière. Comprendre sa position par rapport au moulage par injection de métal (MIM), à la fusion sélective par laser (SLM) et au pressage isostatique à chaud (HIP) aide à choisir la meilleure option selon l’usage.

Coulée à la cire perdue sous vide

Réputée pour obtenir des géométries fines et d’excellentes finitions, elle est particulièrement avantageuse pour les superalliages. Le vide réduit fortement défauts (porosités/oxydation), gage d’intégrité et de performance. Idéale pour petites et moyennes séries, elle offre une grande flexibilité de conception et de matériaux pour l’aéronautique, le médical et l’automobile.

Moulage par injection de métal (MIM)

Le MIM associe la flexibilité du moulage injection plastique à la résistance des pièces métalliques. Précis et scalable, il convient aux petites pièces complexes en grands volumes. Pour les superalliages, il peut toutefois offrir une pureté ou une homogénéité matière moindres que la coulée sous vide (débinding, homogénéité d’alliage).

Fusion sélective par laser (SLM)

La SLM, forme de fabrication additive, construit couche par couche en fondant au laser des poudres métalliques. Elle autorise des structures très complexes, y compris internes. Mais elle peut générer des contraintes résiduelles et des propriétés moins prévisibles, notamment avec les superalliages.

Pressage isostatique à chaud (HIP)

Le HIP améliore densité et propriétés en appliquant uniformément haute pression et haute température. Ce n’est pas un procédé de mise en forme mais un complément qui supprime la porosité et renforce l’intégrité. Il rehausse les superalliages, au prix d’étapes et de coûts additionnels—souvent moins efficient pour des formes complexes que la coulée sous vide.

Comparaison

Flexibilité de conception : la coulée sous vide et la SLM dominent, la SLM étant reine pour les structures internes complexes. Le MIM est flexible mais plutôt pour les petites pièces.

Propriétés matière : la coulée sous vide et le HIP (en post-traitement) optimisent intégrité et performances, surtout pour les superalliages. Le MIM et la SLM demandent parfois des traitements complémentaires pour atteindre la même homogénéité et résistance.

Volume/efficience : le MIM excelle en grande série. La SLM, peu dépendante du volume, peut être lente pour les grandes pièces. La coulée sous vide offre un bon équilibre pour des lots petits à moyens, avec haute précision.

Coûts : selon volume, complexité et matériau. La coulée sous vide est souvent compétitive pour des pièces complexes en superalliages, en séries moyennes—sans les coûts d’outillage du MIM ni les cadences/besoins matière de la SLM.

Points à considérer pour la coulée sous vide de pièces en superalliages

Procédé sophistiqué, la cire perdue sous vide allie précision, polyvalence et intégrité matière pour des pièces complexes en superalliages. Comme tout procédé spécialisé, elle présente des avantages et des limites à évaluer.

Atouts

Propriétés matière supérieures : le vide réduit gaz et contaminants, minimisant la porosité et rehaussant les propriétés—crucial pour les superalliages.

Géométries complexes et précision : tolérances serrées (p. ex. ± 0,005 po) pour des pièces aux exigences dimensionnelles strictes.

Excellente finition de surface : besoins de finition réduits (usinage, polissage), donc économies potentielles.

Efficience matière : maîtrise des coulées limitant les pertes—un atout avec des superalliages coûteux.

Polyvalence matériau : au-delà des superalliages, applicable à de nombreux métaux pour une grande liberté de choix.

Limites

Coûts pour très petites séries : mise en route et outillages peuvent être onéreux, la compétitivité croît avec le volume.

Limites de taille : dimension des pièces contrainte par la capacité de la chambre sous vide et des équipements.

Complexité du contrôle procédé : maîtrise fine de la température, du niveau de vide et de la vitesse de coulée nécessaire.

Délais : chaîne multi-étapes (moule, cire, coque céramique) pouvant allonger les lead times.

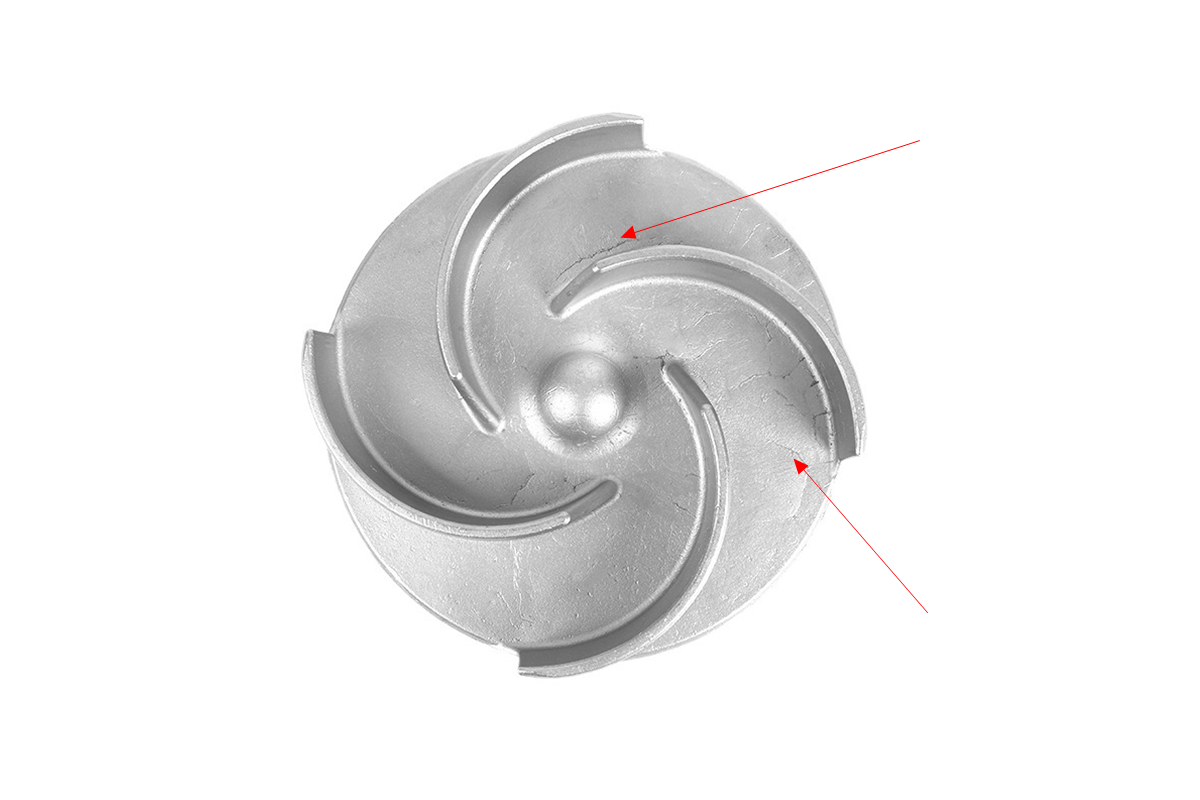

Risque de fissuration de la coque : la coque doit résister aux contraintes thermiques ; un défaut de contrôle peut générer des non-conformités.

Fabrication de superalliages

Nous mobilisons le MIM, la SLM, la coulée sous vide, le HIP et d’autres technologies pour produire des pièces métalliques haute température (nickel, cobalt, tungstène). Le HIP peut aussi être retenu en post-traitement afin d’augmenter la densité de l’ébauche et d’éliminer pores et défauts internes.

Service de moulage par injection de métal (MIM)

Service d’impression 3D SLM pour superalliages