Services de Pression Isostatique à Chaud (HIP) dans la Fabrication

Services de Pressage Isostatique à Chaud (HIP) en Fabrication

Dans la fabrication avancée, le pressage isostatique à chaud (HIP) s’impose comme une technologie transformatrice qui améliore significativement les propriétés et les performances des pièces fabriquées. Le HIP applique une haute pression et une haute température dans un environnement contrôlé pour optimiser les caractéristiques des matériaux, offrant un avantage déterminant pour produire des composants de haute qualité et haute performance dans de nombreux secteurs.

Le processus débute par la densification du composant à l’intérieur d’un autoclave haute pression. La cuve est remplie d’un gaz inerte, généralement l’argon, puis chauffée et pressurisée à des niveaux permettant d’optimiser la microstructure du matériau. Cette combinaison de chaleur et de pression isotrope (égale dans toutes les directions) élimine efficacement la porosité et augmente la densité du matériau, aboutissant à des pièces aux propriétés mécaniques supérieures, plus durables et plus fiables dans le temps.

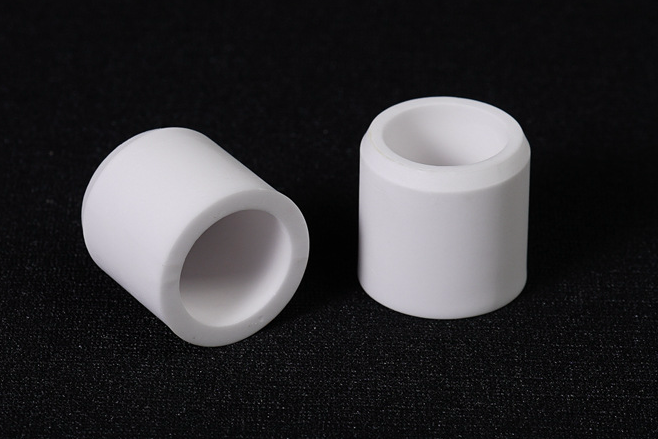

Le HIP est polyvalent et s’applique à une large gamme de matériaux, notamment les métaux, les céramiques et les composites. Il constitue ainsi un service incontournable pour les secteurs exigeant un niveau maximal de performance et de fiabilité des pièces, tels que l’aérospatial, la défense, les implants médicaux, l’énergie et l’automobile. Le procédé permet de perfectionner des pièces nouvellement fabriquées comme de réparer des composants existants, fournissant un levier clé pour accroître l’efficacité, réduire les déchets et produire des éléments conformes à des spécifications et tolérances strictes.

Comprendre le Pressage Isostatique à Chaud

Définition et explication de la technologie HIP

Le pressage isostatique à chaud (HIP) est un procédé qui combine haute température et haute pression isotrope pour densifier et améliorer les propriétés des matériaux. Il permet d’éliminer la porosité et d’augmenter la densité, conduisant à de meilleures performances mécaniques. Le HIP s’effectue dans une chambre dédiée, appelée unité HIP, où les composants sont soumis à des pressions pouvant atteindre 30 000 psi (environ 207 MPa) et des températures jusqu’à 2000 °C (environ 3632 °F), selon les exigences matériaux.

Déroulé étape par étape du procédé HIP

Préparation : les composants ou poudres à traiter sont encapsulés dans un conteneur, généralement en acier ou en matériau apte à supporter les conditions HIP. Le conteneur est ensuite mis sous vide pour évacuer l’air puis scellé.

Chauffage et pressurisation : le conteneur scellé est placé dans l’unité HIP. La chambre est pressurisée avec un gaz inerte, typiquement l’argon, et chauffée à la température requise. Pression et chaleur sont appliquées isotropiquement — uniformément dans toutes les directions — garantissant une densification homogène.

Refroidissement : après un maintien à haute pression et haute température pendant la durée nécessaire pour atteindre les propriétés cibles, l’unité est refroidie tout en conservant la pression afin de contrôler l’évolution microstructurale.

Post-traitements : une fois refroidi, on relâche la pression et le composant est retiré de la chambre. L’encapsulation est enlevée et la pièce peut subir des opérations complémentaires (usinage, traitement de surface) pour atteindre les spécifications finales.

Principaux avantages du HIP en fabrication

Amélioration des propriétés matériaux : le HIP augmente fortement la densité et les performances mécaniques (résistance, tenue en fatigue, ductilité).

Élimination de la porosité : atout majeur du HIP, il supprime les vides internes sans modifier les dimensions, essentiel pour les applications critiques.

Fiabilité accrue des composants : les pièces traitées présentent une fiabilité supérieure et une durée de vie allongée, réduisant les risques de défaillance.

Polyvalence : applicable aux métaux, céramiques et composites, le HIP répond à un large éventail de besoins industriels.

Rentabilité : en améliorant les propriétés et la fiabilité, le HIP peut limiter le recours à des alliages coûteux et réduire les coûts globaux grâce à la diminution des rebuts.

Le pressage isostatique à chaud offre des avantages uniques qui améliorent sensiblement la qualité et la performance des composants grâce à l’association de haute pression et haute température. Sa capacité à renforcer les propriétés et éliminer les défauts place le HIP parmi les technologies clés de la fabrication moderne pour atteindre les plus hauts standards de durabilité et de fiabilité.

Le HIP dans les Secteurs Industriels

Le pressage isostatique à chaud (HIP) est devenu une technologie de référence dans de nombreux secteurs grâce à sa capacité à améliorer les propriétés mécaniques et la fiabilité des pièces. Voici ses bénéfices dans l’aérospatial, la défense, le médical, l’énergie et l’automobile.

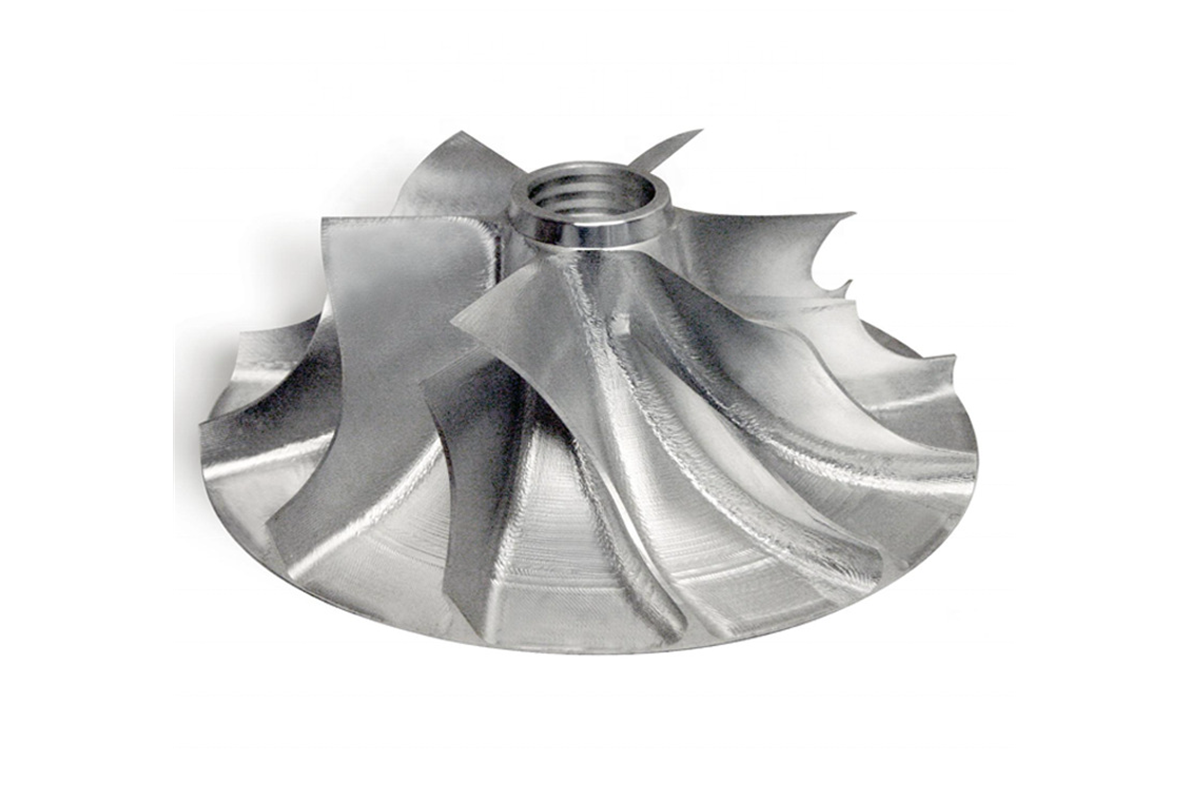

Aéronautique et Défense : renforcer les composants critiques

Dans l’aérospatial et la défense, l’échec d’un composant n’est pas envisageable. Le HIP améliore la durabilité et la tenue en fatigue des pièces soumises à des conditions extrêmes. Pour les aubes de turbine, composants moteurs et éléments structurels, il supprime la porosité et assure une densité uniforme, permettant de résister à de fortes contraintes et hautes températures et d’accroître la sécurité et les performances.

Médical : faire progresser les implants biomédicaux

Le secteur médical bénéficie du HIP pour produire des implants plus robustes et fiables (hanches, genoux). Le HIP améliore la compatibilité et la longévité en éliminant les défauts susceptibles d’entraîner des défaillances. En atteignant une densité plus élevée et de meilleures propriétés, les implants résistent mieux aux charges physiologiques, réduisant les risques de révision.

Énergie : des composants renforcés pour milieux sévères

Dans l’énergie — notamment l’exploration pétro-gazière — les composants doivent supporter des environnements extrêmes en pression et température. Le HIP renforce significativement des éléments tels que trépan, valves et composants de pipelines, améliorant la résistance à la corrosion et à l’usure. La durée de service s’allonge et la sécurité/opérabilité s’améliorent.

Automobile : optimiser les composants moteur haute performance

Dans l’automobile, en particulier la haute performance et la compétition, on exige des pièces légères, robustes et durables. Le HIP optimise pistons, bielles, composants de turbocompresseur, pour résister aux fortes pressions et températures. Les moteurs gagnent en fiabilité, efficacité et performance.

La Supériorité du HIP en Fabrication

Le pressage isostatique à chaud révolutionne les procédés en améliorant les propriétés matériaux, en offrant des gains économiques et une polyvalence remarquable. Voici les avantages qui en font une méthode de fabrication supérieure.

Propriétés matériaux améliorées

Le HIP accroît la densité et élimine les vides internes pouvant conduire à une rupture. On obtient des matériaux à résistance à la traction accrue, meilleure tenue en fatigue et ductilité plus élevée. Pour des environnements contraignants (charge, température, corrosion), le HIP garantit le niveau de fiabilité et de longévité requis.

Rentabilité

Un atout majeur du HIP est la réduction des coûts tout en élevant la qualité. En améliorant densité et propriétés, il diminue les post-traitements coûteux (usinage, finitions). Son efficience de process et la baisse des déchets en font une solution rentable, y compris en production de volume.

Polyvalence

Le HIP s’applique à de nombreux matériaux (métaux, céramiques, composites) et n’est pas limité par la complexité géométrique, permettant des pièces aux formes difficiles voire impossibles en procédés classiques. Sa capacité à améliorer des pièces neuves comme à réparer des composants souligne encore sa large applicabilité.

HIP vs Autres Techniques de Fabrication

Le pressage isostatique à chaud (HIP) s’apprécie seul, mais aussi en comparaison avec des techniques avancées comme le moulage par injection de métal (MIM) et la fusion sélective par laser (SLM). Cette section compare les procédés, la qualité produit, le choix matière, les délais et les coûts.

HIP vs MIM (Metal Injection Molding)

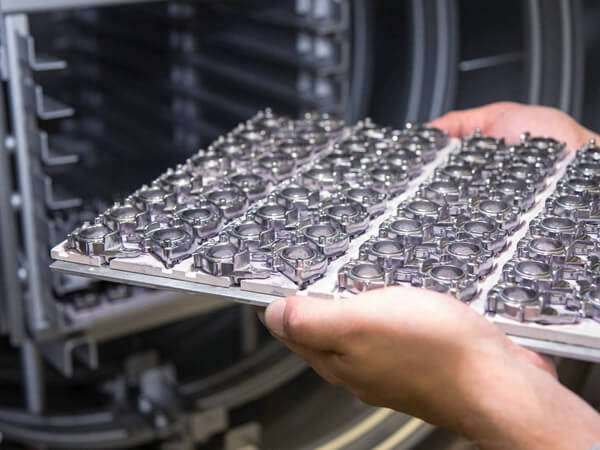

Procédé de fabrication : le MIM mélange des poudres métalliques à un liant, injecte dans un moule puis fritte. Le HIP applique pression et température sur des pièces déjà compactées ou coulées pour supprimer la porosité et améliorer les propriétés. Le MIM excelle pour des pièces petites à moyennes et complexes ; le HIP convient à la densification et à l’amélioration mécanique d’un spectre plus large de tailles et complexités.

Qualité produit : en éliminant les porosités internes, le HIP produit des pièces à densité et propriétés mécaniques supérieures, là où le MIM peut rencontrer des défis sur des géométries plus grandes/complexes.

Choix des matériaux : le MIM offre un large éventail de métaux mais reste contraint par la rhéologie mélange métal-liant. Le HIP s’applique pratiquement à tout matériau compacté ou coulé (métaux, céramiques, composites).

Délais et coûts : le MIM peut être plus économique pour de grandes séries complexes grâce à l’injection. Le HIP, bien que plus onéreux au départ, réduit les post-traitements et améliore les performances des pièces critiques, ce qui se justifie pour des applications à forte valeur.

HIP vs SLM (Selective Laser Melting)

Procédé de fabrication : la SLM construit couche par couche en faisant fondre sélectivement la poudre au laser — idéale pour géométries complexes et personnalisation. Le HIP post-traite ensuite les pièces SLM pour améliorer densité et propriétés mécaniques, dans une logique de complémentarité.

Qualité produit : les pièces SLM peuvent présenter porosité et anisotropie liées à la construction couche par couche. Le HIP supprime ces défauts, améliorant performance et fiabilité.

Choix des matériaux : la SLM est limitée par la compatibilité laser et la gestion des contraintes thermiques à l’impression. Le HIP n’a pas ces limites et traite un large éventail de matériaux.

Délais et coûts : la SLM produit rapidement des géométries complexes mais requiert souvent des post-traitements. L’ajout du HIP augmente temps/costs, mais le résultat atteint une qualité et des performances exceptionnelles pour les applications critiques.

Principales applications du HIP en post-traitement

Le HIP est une étape essentielle pour rehausser les pièces imprimées SLM et les pièces de superalliages issues de la fonderie à la cire perdue sous vide. Le recours au HIP permet d’augmenter la densité, d’uniformiser les propriétés mécaniques et d’allonger la durée de vie — des critères clés pour les secteurs aux exigences matérielles et de fiabilité les plus élevées.

Le HIP, Méthode de Post-Traitement Cruciale

Le pressage isostatique à chaud (HIP) est un post-traitement puissant, déterminant pour les pièces issues de la SLM et d’autres procédés additifs, ainsi que pour améliorer les composants de superalliages coulés sous vide. Cette section détaille ses principales applications et son rôle dans l’optimisation des pièces destinées à des usages critiques.

Améliorer les pièces imprimées en SLM

La SLM est réputée pour produire des géométries complexes et des pièces personnalisées directement depuis des modèles numériques. Toutefois, la construction couche par couche peut introduire de la porosité et une anisotropie des propriétés mécaniques. Le post-traitement HIP répond à ces enjeux en :

Éliminant la porosité : l’application uniforme de haute pression et haute température ferme les vides internes, réduisant fortement la porosité et améliorant la densité globale.

Homogénéisant les propriétés : la pression isotrope assure des caractéristiques uniformes dans tout le volume (résistance, tenue en fatigue, ductilité).

Améliorant l’état de surface : sans remplacer les finitions mécaniques, le HIP peut contribuer à une meilleure condition de surface, favorable aux performances et à l’esthétique.

Affiner les pièces de superalliages coulées sous vide

Les superalliages — très utilisés en aéronautique, énergie et autres industries de haute performance — excellent en résistance mécanique, fluage à chaud, corrosion et oxydation. La fonderie à la cire perdue sous vide est privilégiée pour obtenir des formes complexes, mais elle peut générer des microporosités nuisant à l’intégrité mécanique. Le HIP offre des bénéfices majeurs :

Intégrité structurelle accrue : en supprimant les microporosités, le HIP augmente la robustesse des pièces, cruciale sous fortes sollicitations.

Durée de vie en fatigue allongée : la réduction des défauts internes prolonge significativement la tenue en fatigue — essentiel pour les moteurs aéronautiques et turbines de production d’énergie.

Propriétés mécaniques uniformes : à l’instar des pièces SLM, le HIP homogénéise les caractéristiques des pièces coulées, garantissant un comportement prévisible en conditions sévères.

Fabrication de Superalliages

Nous pouvons utiliser le MIM, la SLM, la coulée sous vide, le HIP et d’autres technologies pour fabriquer des pièces métalliques haute température (nickel, cobalt, tungstène). Le HIP peut aussi être choisi en post-traitement pour accroître la densité des ébauches et éliminer pores et défauts internes.

Service de moulage par injection de métal (MIM)

Service d’impression 3D SLM pour superalliages