Entrega rápida de piezas personalizadas: Servicio de moldeo rápido

¿Buscas una forma rápida y rentable de prototipar tus piezas de plástico? ¡No busques más que el moldeo rápido! Nuestro proceso de inyección puede producir piezas de alta calidad de manera rápida y eficiente, con una amplia variedad de materiales y acabados disponibles.

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Ventajas del servicio de moldeo rápido

Nuestro servicio de moldeo rápido transforma diseños digitales en productos físicos de forma ágil y eficiente. Disfruta de plazos de entrega más cortos, ahorro de costos, alta precisión y versatilidad de materiales para obtener una ventaja competitiva.

Aplicaciones de piezas moldeadas rápidamente

Nuestro proceso de moldeo rápido facilita prototipado de alta calidad y producción de bajo volumen de forma ágil. Descubre piezas moldeadas a medida para una amplia variedad de industrias.

Prototipado por moldeo rápido Materials

Capacidades de moldeo rápido de Neway

¿Necesitas iterar rápidamente en el diseño de tu pieza plástica? ¡El moldeo rápido es la solución perfecta!

Nuestros tiempos de entrega cortos y bajos costos de herramental te permiten realizar cambios y probar nuevas ideas con facilidad.

Acabados de superficie disponibles para piezas personalizadas

Nuestro servicio de tratamiento de superficies ofrece acabados especializados para piezas personalizadas, mejorando durabilidad, estética y rendimiento.

Proporcionamos procesos como electrochapado, anodizado, pintura en polvo y recubrimientos de barrera térmica,

diseñados para mejorar la resistencia a la corrosión, las propiedades de desgaste y el atractivo visual de componentes metálicos y de plástico en diversas industrias.

Más información

Mecanizado

Más información

Pintura

Más información

Chorro de arena

Más información

Electrochapado

Más información

Pulido

Más información

Anodizado

Más información

Pintura en polvo

Más información

Electropulido

Más información

Decoración In-Mold (IMD)

Más información

Acabado cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Pulido en tambor

Más información

Alodinado

Más información

Cromado

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Barnizado

Más información

Recubrimiento de teflón

Más información

Recubrimientos térmicos

Más información

Barreras térmicas

Más información

Pasivación

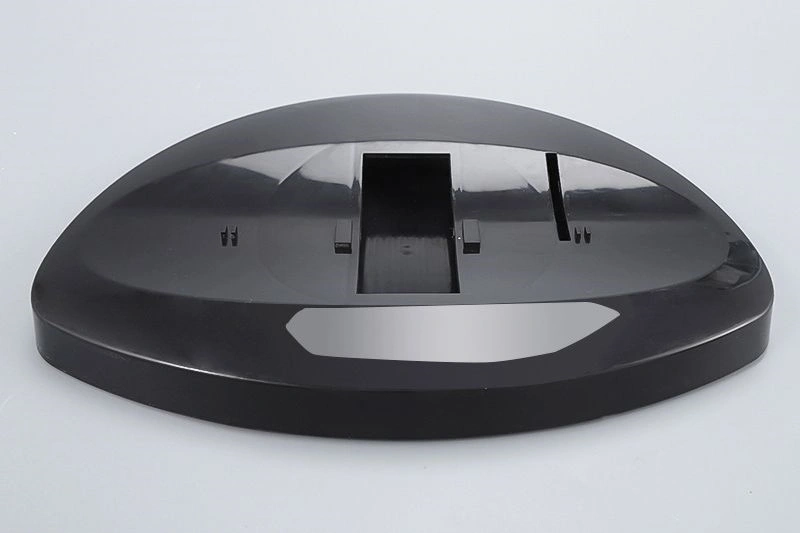

Galería de piezas personalizadas

En nuestra galería de piezas personalizadas entendemos que cada proyecto es único. Por ello trabajamos estrechamente con nuestros clientes para asegurar que sus piezas estén diseñadas según sus especificaciones exactas.

Con nuestra atención al detalle y compromiso con la calidad, puedes confiar en que tus piezas personalizadas superarán tus expectativas.

Comencemos un nuevo proyecto hoy

Guía de diseño de piezas de moldeo rápido personalizadas

Estas pautas ofrecen valores estándar de la industria para diseño de piezas de moldeo rápido, asegurando enfriamiento uniforme, llenado óptimo y defectos mínimos.

Sigue estas recomendaciones para reducir contracción, deformaciones y complejidad del molde mientras logras producción eficiente y de alta calidad.