Сравнение износостойкости деталей MIM и традиционных компонентов

Важность износостойкости в различных отраслях промышленности

Износостойкость является критическим фактором в различных отраслях, влияя на долговечность и работоспособность компонентов. Понимание и оптимизация износостойкости имеют первостепенное значение, особенно для производства заказных деталей. Обычно среда износа деталей делится на два типа. Один — смазочная среда, работающая в условиях с содержанием масляных смазок. Другой — несмазочная среда.

Автомобильная промышленность

В автомобильных приложениях такие компоненты, как детали двигателя, шестерни и тормозные системы, подвергаются постоянному трению и истиранию. Повышение износостойкости обеспечивает долговечность и минимизирует время простоя. Например, использование металлического литья под давлением (MIM) с твердостью выше 60 HRC (шкала Роквелла C) для критически важных деталей двигателя увеличивает прочность и снижает потребность в частой замене.

Аэрокосмический сектор:

Аэрокосмическая отрасль требует высокопроизводительных материалов из-за экстремальных условий и интенсивного использования. Детали, подвергающиеся значительным нагрузкам, такие как лопатки турбины, выигрывают от материалов с высокой износостойкостью, часто измеряемой с помощью абразивных испытаний. Керамическое литье под давлением (CIM) позволяет производить компоненты с превосходной износостойкостью, обеспечивая длительный срок службы в аэрокосмических приложениях.

Производство машин и оборудования:

В тяжелом машиностроении такие компоненты, как шестерни, подшипники и детали гидравлических систем, подвергаются жестким условиям эксплуатации. Используйте методы прецизионного литья, такие как литье по выплавляемым моделям, для изготовления деталей с поверхностной твердостью выше 550 HB (по Бринеллю) для повышения износостойкости. Это, в свою очередь, способствует повышению эффективности и снижению затрат на обслуживание.

Потребительская электроника:

Износостойкость имеет решающее значение в потребительской электронике, особенно для таких деталей, как разъемы, кнопки и петли. Литье пластмассы с добавками, устойчивыми к износу, значительно увеличивает срок службы этих компонентов. Достижение низкого коэффициента трения, обычно ниже 0,2, обеспечивает плавную работу и надежность при длительной эксплуатации. Или замените пластиковые изделия деталями, изготовленными методом металлического литья под давлением с более высокими характеристиками, такими как петли MIM.

Медицинское оборудование:

В медицинской сфере, где точность и надежность имеют первостепенное значение, износостойкость играет жизненно важную роль. Заказные детали для медицинских устройств, изготовленные с помощью таких процессов, как CNC-обработка, должны демонстрировать минимальный износ для обеспечения точной и стабильной работы. Допуски до ±0,005 мм способствуют достижению требуемой точности в медицинских приложениях.

Общее машиностроение:

Износостойкость напрямую влияет на общую эффективность в применениях общего машиностроения, включая насосы, клапаны и валы. Металлургические методы порошков, такие как прессование порошка (PCM), позволяют производить компоненты с контролируемой пористостью и твердостью до 700 HV (по Виккерсу), обеспечивая оптимальную износостойкость в различных рабочих условиях.

В заключение, приоритет износостойкости в производстве заказных деталей — это многогранный подход, включающий выбор материалов, методы производства и строгий контроль качества. Способность создавать компоненты с определенными характеристиками износостойкости значительно способствует надежности и долговечности деталей в различных отраслях промышленности.

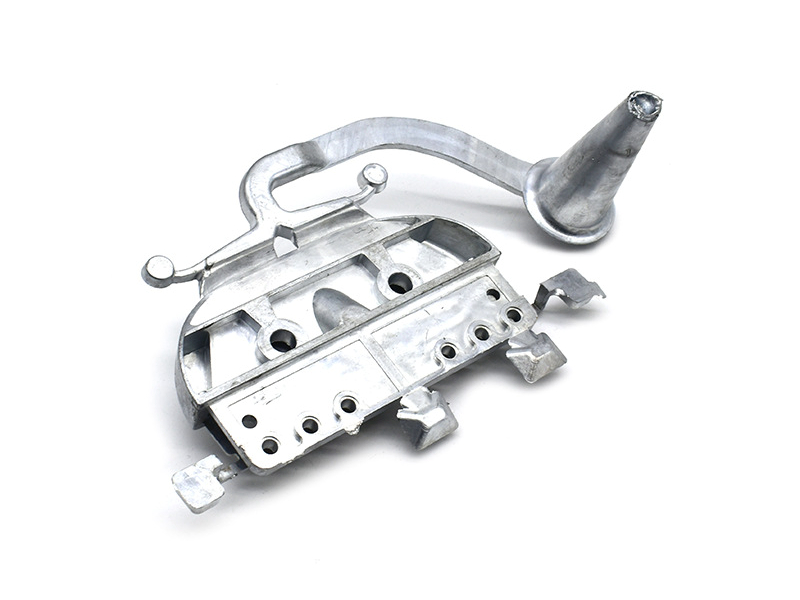

Металлическое литье под давлением (MIM) против традиционных методов производства

Детали, изготовленные методом металлического литья под давлением (MIM), имеют значительные преимущества по износостойкости по сравнению с традиционными методами производства. MIM — это порошковая металлургия, сочетающая гибкость проектирования пластмассового литья под давлением с материалами из металла. Рассмотрим краткое сравнение деталей MIM и традиционно изготовленных деталей с точки зрения износостойкости.

Однородность материала

Детали MIM превосходят традиционные аналоги по износостойкости благодаря более высокой однородности материала. При MIM мелкие порошковые частицы способствуют равномерному составу по всему компоненту, обеспечивая равномерную износостойкость по всей детали.

В то время как традиционные методы часто приводят к вариациям в составе материала, что негативно влияет на износостойкость. Традиционные технологии редко достигают уровня однородности материала, сравнимого с MIM, что приводит к возможным несоответствиям в износостойкости. Это подчеркивает преимущество MIM в производстве надежных и предсказуемых по износостойкости компонентов, что критично для различных применений.

Пористая структура

При сравнении деталей MIM с традиционно изготовленными деталями по износостойкости ключевую роль играет характерная пористая структура, образующаяся в процессе спекания порошка в MIM. Эта сотоподобная пористая структура порошка металла внутри деталей MIM значительно способствует их износостойкости, особенно в условиях смазки.

Традиционные методы производства, такие как механическая обработка или литье, не имеют сложной пористой структуры, присущей деталям MIM. Равномерное распределение металлического порошка в MIM создает сеть взаимосвязанных пор, улучшая способность материала сопротивляться износу и трению.

Наличие пористой структуры в де�������������алях MIM обеспечивает преимущества в удержании и распределении смазочных материалов. Взаимосвязанная пористость позволяет лучше удерживать смазку внутри материала, создавая эффект самосмазывания. В результате детали MIM демонстрируют улучшенную износостойкость по сравнению с аналогами, произведенными традиционными методами.

Это улучшение износостойкости особенно полезно в применениях, где детали постоянно подвергаются трению и истиранию. Процесс MIM с его сотоподобной пористой структурой способствует продлению срока службы деталей и снижению потребности в обслуживании, что в конечном итоге повышает эффективность и производительность компонентов в различных промышленных условиях.

Сложные геометрические формы

Детали MIM превосходят традиционные методы производства по износостойкости, особенно при работе со сложными и запутанными геометрическими формами. Высокая точность, достигаемая при MIM, позволяет производить качественные компоненты с изощренными конструкциями, обеспечивая превосходную износостойкость, адаптированную под конкретные приложения.

В отличие от этого, традиционные методы сталкиваются с трудностями при воспроизведении таких сложных дизайнов, что может снижать износостойкость, особенно для деталей со сложными формами. Ограничения традиционных процессов становятся очевидными при достижении точности и сложности, которые предлагает MIM для износостойких деталей.

Преимущество MIM в обработке сложных геометрий не только повышает общую гибкость дизайна, но и значительно способствует долговечности и производительности износостойких компонентов в практических приложениях. Это делает металлическое литье под давлением предпочтительным выбором для отраслей, где точность и износостойкость являются критическими факторами при производстве компонентов.

Отделка поверхности и допуски

Детали MIM превосходят традиционные аналоги по износостойкости благодаря превосходной отделке поверхности и строгим допускам.

В процессе MIM достигается высокая точность, минимизирующая неровности поверхности, которые могут ускорять износ. Превосходная отделка поверхност� �по�об�тв�ет у�у�шению износостойкости, обеспечивая длительный срок службы. Точные допуски играют важную роль, предотвращая избыточное трение.

С другой стороны, традиционные детали часто имеют более шероховатую поверхность и более широкие допуски, что может привести к увеличению трения и износа со временем, снижая общую долговечность и эффективность деталей.

Варианты материалов

В износостойкости детали MIM превосходят традиционные аналоги благодаря широкому выбору материалов. MIM предлагает разнообразные сплавы, обеспечивая непревзойденную гибкость для точной настройки материалов под конкретные требования применения. Такая универсальность позволяет оптимизировать износостойкость с прицельным подходом.

В отличие от этого, традиционные детали ограничены в выборе материалов по сравнению с MIM. Это ограничение может уменьшить возможность тонкой настройки материалов для оптимальной износостойкости. Более широкий выбор материалов в MIM повышает износостойкость и способствует общей эффективности и долговечности изготовленных деталей.

Например, при решении проблем износа возможность выбора из широкого ассортимента сплавов, каждый из которых обладает уникальными свойствами, позволяет более точно и эффективно подобрать решение. Такая адаптивность приводит к повышенной долговечности, снижению потребности в обслуживании и увеличению производительности в приложениях с критическими требованиями к износостойкости.