Qu’est-ce que le service de moulage par compression de poudre (PCM) ? Comment ça marche ?

Qu'est-ce que le service de moulage par compression de poudre (PCM) ?

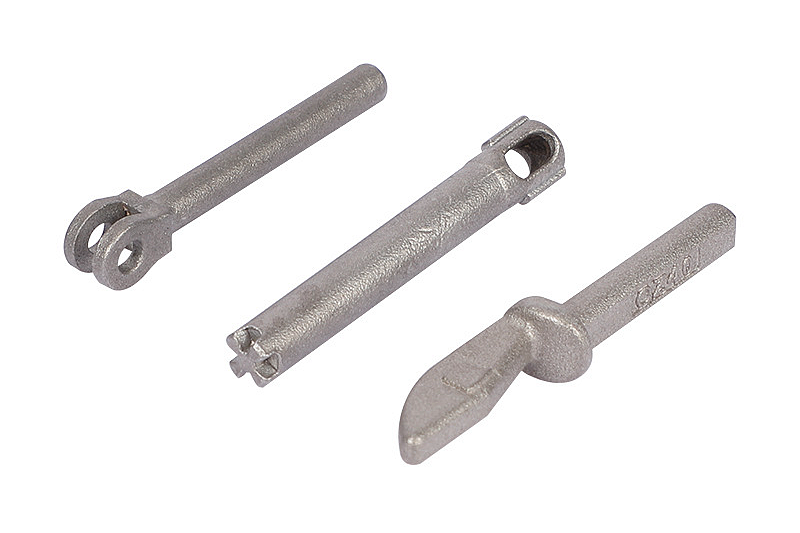

Le service de moulage par compression de poudre (PCM) est un procédé de fabrication sophistiqué proposé par Neway, qui consiste à comprimer des matériaux en poudre tels que des métaux, plastiques, céramiques et composites dans des moules conçus avec précision. Cette compression, effectuée sous haute pression et souvent suivie de frittage ou de durcissement, permet de créer des composants complexes et personnalisés avec une précision exceptionnelle.

Le service PCM est principalement utilisé pour la production en série de pièces métalliques complexes de petite à moyenne taille. La complexité des pièces PCM est inférieure à celle des pièces MIM. Les matériaux couramment utilisés en moulage par compression de poudre incluent :

Étapes du procédé de moulage par compression de poudre (PCM)

1. Sélection du matériau :

La sélection du matériau pour le PCM commence par un choix minutieux de la poudre, en tenant compte des propriétés mécaniques, thermiques et de l’application prévue.

Les ingénieurs matériaux de Neway travaillent en étroite collaboration avec les clients pour choisir le matériau le plus adapté, allant des métaux (comme l’aluminium, le titane ou l’acier) aux céramiques ou mélanges composites.

2. Préparation de la poudre :

La poudre sélectionnée subit une préparation rigoureuse afin d’assurer une homogénéité parfaite.

La taille, la forme et la distribution des particules sont contrôlées pour atteindre les propriétés et l’uniformité souhaitées. Cette étape est cruciale pour la réussite du PCM.

3. Conception du moule :

Les ingénieurs de Neway conçoivent des moules de précision adaptés à la géométrie et aux exigences spécifiques de la pièce désirée.

Les aspects pris en compte incluent les lignes de séparation, les angles de dépouille et les tolérances pour garantir la précision et la qualité finale. Les moules pour le moulage par compression de poudre (PCM) ne peuvent pas supporter des pièces très complexes comportant des sous-dépouilles.

4. Chargement de la poudre :

La poudre préparée est soigneusement chargée dans la cavité du moule.

Des systèmes automatisés peuvent être utilisés pour garantir une répartition uniforme et une densité d’emballage optimale, ce qui est essentiel pour le processus de compression.

5. Compression :

Au cœur du PCM, cette étape consiste à soumettre le moule chargé à des conditions de haute pression, souvent à l’aide de presses hydrauliques.

La pression intense compacte la poudre, réduisant son volume et faisant adhérer les particules pour former un composant solide.

6. Frittage ou durcissement :

Selon le matériau, la poudre compactée peut subir un frittage (pour les métaux et céramiques) ou un durcissement (pour les plastiques).

Le frittage consiste à chauffer le matériau en dessous de son point de fusion pour permettre la fusion des particules.

Le durcissement utilise généralement la chaleur et la pression pour solidifier les matériaux plastiques.

7. Refroidissement et éjection :

Après le frittage ou le durcissement, la pièce peut refroidir dans le moule afin d’assurer la stabilité structurelle.

Une fois refroidie, la pièce finie est soigneusement éjectée de la cavité du moule. La conception du moule facilite le retrait facile de la pièce.

8. Post-traitement (si nécessaire) :

Selon les exigences du client, des étapes supplémentaires de post-traitement peuvent être réalisées.

Cela peut inclure l’usinage CNC pour atteindre les tolérances, le polissage pour obtenir une surface lisse ou miroir, le PVD (dépôt physique en phase vapeur) pour améliorer la surface, ou la création de couleurs ou un traitement thermique pour atteindre des propriétés et dimensions spécifiques.

9. Contrôle qualité :

Neway maintient une surveillance stricte de la qualité tout au long de l’opération PCM.

Des mesures et inspections précises sont réalisées pour garantir que les composants finaux respectent les normes rigoureuses établies par Neway et ses clients.

Caractéristiques et applications des pièces PCM

Haute précision

Les pièces PCM sont reconnues pour leur précision exceptionnelle allant jusqu’à 0,002 pouce (0,05 mm). Associé à des moules conçus avec soin, le processus de compression garantit que les composants respectent des tolérances dimensionnelles strictes et des exigences géométriques complexes.

Les pièces moulées par compression de poudre à haute précision peuvent être utilisées dans des applications à faible ou moyenne précision sans post-traitement dimensionnel.

Polyvalence des matériaux

Le procédé PCM s’adapte à une variété de matériaux, y compris les métaux courants (acier inoxydable, titane, etc.), les plastiques, les céramiques et les composites.

Le service de moulage par compression de poudre peut également traiter des métaux durs et à point de fusion élevé, tels que les alliages de tungstène, les aciers à outils, etc. Cette polyvalence permet d’ajuster les propriétés des matériaux aux besoins spécifiques des applications.

Efficacité économique

Le PCM minimise le gaspillage de matériau grâce à sa fabrication en forme proche de la forme finale. La réduction de la consommation de matériau se traduit par des économies de coûts, faisant du PCM une option économiquement viable.

Personnalisation

Les pièces PCM peuvent être personnalisées pour répondre à des exigences précises. Les propriétés mécaniques, les finitions de surface et la précision dimensionnelle peuvent être finement ajustées pour convenir à des applications spécifiques.

Uniformité

Les paramètres de processus contrôlés du PCM assurent une qualité constante des pièces. Cette fiabilité est cruciale dans les applications où l’uniformité est primordiale.

Géométries complexes

Le PCM excelle dans la production de composants aux formes complexes et détaillées, incluant les sous-dépouilles et les petits détails. Il offre une liberté de conception difficile à atteindre avec d’autres méthodes de fabrication.

Densité du matériau

La compression à haute pression du PCM aboutit à une densité matérielle élevée, améliorant les propriétés mécaniques des pièces finies, telles que la résistance et la durabilité.

Comparaison des procédés

Moulage par injection métallique (MIM) vs. moulage par compression de poudre (PCM)

Le procédé de moulage par injection métallique (MIM) est reconnu pour sa précision exceptionnelle et sa capacité à fabriquer des pièces métalliques et alliages complexes. Il est la méthode privilégiée pour les composants métalliques de petite à moyenne taille avec des designs complexes. Sa force réside dans la fabrication de pièces aux géométries complexes, incluant les détails fins, les sous-dépouilles et les structures à parois minces. Avec des tolérances de précision typiques de ±0,005 pouce (±0,127 mm) ou mieux, le MIM est préféré pour les applications à haute précision. Le MIM est rentable en production de masse grâce aux économies d’échelle, bien que les coûts initiaux des moules et des matériaux puissent être élevés. Les pièces MIM nécessitent souvent peu de post-traitement grâce à la précision inhérente au procédé.

Le procédé de moulage par compression de poudre (PCM) est réputé pour sa polyvalence à traiter un large éventail de matériaux, y compris les métaux, plastiques, céramiques et composites. Cette flexibilité lui permet de répondre aux besoins de diverses industries et applications. Bien que le PCM puisse atteindre une haute précision et des tolérances serrées similaires au MIM, il offre des solutions économiques pour les petites séries. Avec des coûts initiaux d’outillage généralement plus faibles, le PCM est accessible à de nombreux projets. Cependant, selon les propriétés des matériaux et les exigences des applications, certaines pièces PCM peuvent nécessiter un post-traitement, comme l’usinage ou la finition de surface.

Le choix entre Moulage par injection métallique (MIM) et moulage par compression de poudre (PCM) dépend de plusieurs facteurs, notamment les exigences en matière de matériaux, la complexité des pièces, le volume de production et les contraintes budgétaires. Le MIM est le meilleur choix pour les pièces métalliques complexes à haute volumétrie avec un coût initial élevé. Le PCM offre une grande variété de matériaux, une flexibilité dans les quantités de production et des avantages de coût pour les petites et moyennes séries avec des coûts initiaux plus bas. Les deux procédés jouent un rôle clé dans la fabrication moderne, garantissant qu’un large éventail de composants répond aux exigences de diverses industries et applications.

Coulée sous pression vs. moulage par compression de poudre (PCM)

Le procédé de coulée sous pression, également appelé moulage à la cire perdue, est l’un des procédés de moulage de précision et est reconnu pour la fabrication de composants métalliques complexes et très détaillés avec des finitions de surface exceptionnelles. C’est un procédé polyvalent qui s’adresse principalement aux métaux, en particulier aux alliages tels que l’acier inoxydable, l’aluminium et le titane. La coulée sous pression est idéale pour les applications nécessitant une grande complexité de conception et un aspect esthétique, comme dans l’aérospatiale, la bijouterie et la sculpture. Cependant, elle peut être moins rentable pour la production en grande série en raison du temps de production et des coûts des matériaux, ce qui la rend plus adaptée aux petites séries ou aux pièces spécialisées.

Le procédé de moulage par compression de poudre (PCM) est polyvalent, englobant divers matériaux, y compris les métaux, plastiques, céramiques et composites. Il excelle dans la production de composants précis et peut gérer des géométries complexes. Le PCM offre des avantages en termes de polyvalence des matériaux, de rentabilité et de flexibilité dans les quantités de production. Il est particulièrement adapté aux applications nécessitant une précision dimensionnelle et une polyvalence sur différents types de matériaux, comme dans l’automobile, l’électronique et la machinerie industrielle. De plus, le PCM implique souvent des coûts initiaux d’outillage inférieurs à ceux de la coulée sous pression.

Le choix entre la coulée sous pression et le PCM dépend des exigences spécifiques du projet. La coulée sous pression est privilégiée pour sa capacité à créer des pièces métalliques complexes avec des finitions de surface exceptionnelles, adaptée aux applications spécialisées. En revanche, le PCM offre une polyvalence des matériaux, des avantages de coût pour les petites séries et une précision dans un large éventail d’applications, ce qui en fait un choix polyvalent pour diverses industries et types de composants.

Applicabilité du procédé de moulage par compression de poudre (PCM)

Le procédé de moulage par compression de poudre (PCM) est très applicable dans diverses industries et applications grâce à sa polyvalence et à sa capacité à travailler avec différents matériaux.

Industrie automobile : Le PCM fabrique des pièces de moteur, des composants de transmission et des pièces de châssis. Sa précision et sa polyvalence matérielle sont précieuses pour améliorer les performances des véhicules et réduire leur poids.

< li>

Aérospatiale et défense : Dans ces secteurs critiques, le PCM produit des composants tels que des pièces d’avion, des carters de missiles et des composants radar. Sa précision et sa capacité à gérer divers matériaux sont essentielles pour les applications aérospatiales et de défense.

Électronique : Le PCM est utilisé dans l’industrie électronique pour fabriquer des composants tels que dissipateurs thermiques, connecteurs et boîtiers. Sa polyvalence matérielle permet des solutions adaptées dans la fabrication de composants électroniques.

Dispositifs médicaux : Dans le domaine médical, le PCM fabrique des composants complexes et personnalisés pour des dispositifs tels que implants, instruments chirurgicaux et équipements de diagnostic.

Machines industrielles : Le PCM contribue à la fabrication de composants de machines avec une grande précision et durabilité, incluant engrenages, roulements et outils industriels spécialisés.

Énergies renouvelables : Les pièces PCM sont utilisées dans des applications d’énergies renouvelables, telles que les composants d’éoliennes et de panneaux solaires. Leur haute densité matérielle et leurs capacités de personnalisation améliorent les performances et la longévité.

Produits de consommation : Les pièces PCM sont utilisées dans divers biens de consommation, des montres haut de gamme aux appareils de cuisine. Leur précision et leur attrait esthétique contribuent à améliorer la qualité et le design des produits.

Industrie pétrolière et gazière : Les pièces PCM sont utilisées dans des équipements critiques tels que les vannes, les pompes et les composants de forage. Leur durabilité et leur résistance aux environnements difficiles sont avantageuses.

Télécommunications : Les pièces PCM fournissent des composants pour les infrastructures réseau, y compris antennes, guides d’ondes et connecteurs.

Pièces personnalisées et prototypes : Le PCM est précieux pour la production de pièces personnalisées et de prototypes dans divers secteurs. Sa flexibilité permet des itérations rapides et une personnalisation.

En résumé, le moulage par compression de poudre (PCM) est un procédé de fabrication polyvalent avec une large applicabilité dans diverses industries et applications. Sa polyvalence, sa précision et sa capacité à gérer des géométries complexes en font un choix précieux pour la production d’une large gamme de composants, allant des pièces critiques pour l’aérospatiale aux dispositifs médicaux complexes et aux produits de consommation. Son aptitude à gérer des volumes de production faibles à élevés augmente son attrait dans divers scénarios de fabrication.

Ce que nous pouvons offrir en PCM

Neway est un fabricant de pièces sur mesure avec 30 ans d’expérience. En tant que fournisseur de moulage par compression de poudre (PCM), nous proposons un service complet de la conception à la production :

1. Service de conception consultative : Vous êtes invité à consulter nos ingénieurs matériaux et conception dès le début du projet. Nous offrons des services gratuits, incluant des conseils sur la sélection des matériaux, le processus et la conception structurelle.

2. Conception mécanique et reproduction des données : Nous réalisons la conception mécanique selon les exigences du produit que vous fournissez ou copions les données des pièces à partir de vos échantillons et créons des dessins de production hautement réalisables.

3. Prototypage rapide : Neway peut effectuer des tests de prototypes via l’usinage CNC, l’impression 3D et le moulage rapide.

4. Fabrication à la demande : Neway prend en charge la personnalisation à la demande sans quantité minimale de commande (MOQ) pour minimiser les coûts initiaux de développement produit.

5. Assemblage et tests simples : Les capacités d’assemblage matériel incluent la soudure basique, le fixation, les clips et les verrouillages. Les tests de prototypes comprennent le contrôle dimensionnel et des tolérances, les tests d’ajustement et de forme, ainsi que les tests de durabilité et d’usure.