Moulage par injection de métal (MIM) vs moulage à la cire perdue

Moulage par injection métallique (MIM) et coulée sous cire perdue sont deux procédés de fabrication distincts utilisés pour créer des pièces métalliques, chacun ayant ses avantages et ses limites.

Processus de moulage par injection métallique

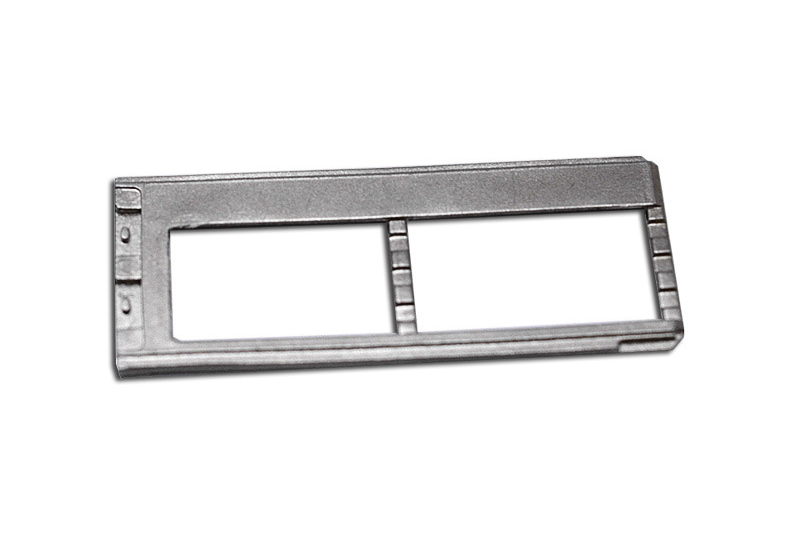

Le moulage par injection métallique (MIM) est un procédé de fabrication qui combine la polyvalence du moulage par injection plastique avec la durabilité et les propriétés des matériaux métalliques. De fines poudres métalliques sont mélangées avec un liant pour créer une matière première, qui est ensuite injectée dans des moules afin de former des pièces métalliques complexes et précises. Après le moulage, les pièces subissent des processus de déliantage et de frittage pour éliminer le liant et fusionner les particules métalliques, aboutissant à des composants métalliques de haute qualité, proches de la forme finale, avec d'excellentes propriétés mécaniques.

Le MIM est apprécié pour sa capacité à produire des géométries complexes et est largement utilisé dans divers secteurs, notamment l'automobile, l'aérospatiale, la santé et l'électronique. Ce procédé est principalement employé pour la fabrication de petites pièces complexes.

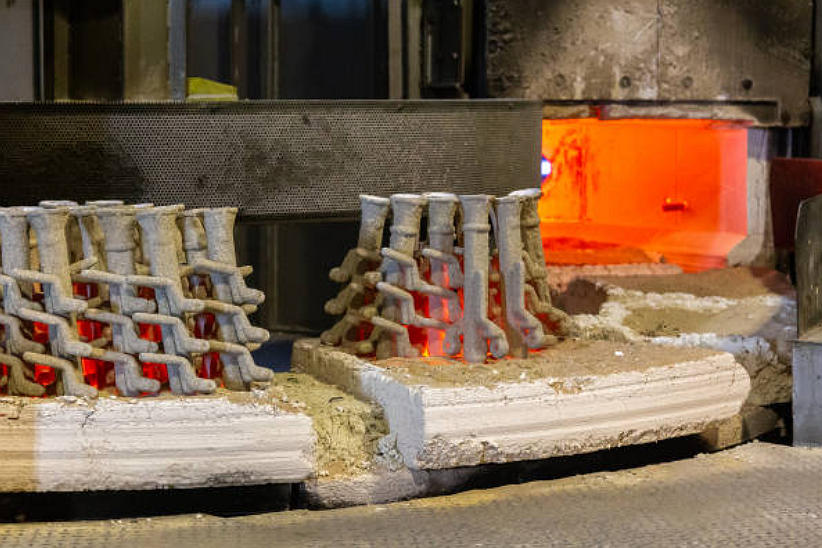

Processus de coulée sous cire perdue

La coulée sous cire perdue, également connue sous le nom de moulage de précision ou moulage à cire perdue, est un procédé de fabrication où un modèle en cire ou en résine est recouvert d'une coquille céramique. Cette coquille est ensuite chauffée pour enlever la cire, laissant une cavité. Une fois la coquille prête, du métal fondu est versé dans la cavité, créant ainsi des pièces métalliques complexes et précises.

La coulée sous cire perdue est privilégiée pour sa capacité à produire des composants très détaillés et complexes, souvent avec d'excellentes finitions de surface, ce qui en fait un choix courant dans les industries aérospatiale, automobile et artistique. Ce procédé est principalement utilisé pour la fabrication de pièces petites à moyennes et complexes.

Comparaison des matériaux

Le MIM prend en charge divers matériaux, notamment les métaux durs, les alliages magnétiques et les métaux à point de fusion élevé, tels que les alliages de cobalt et les alliages de tungstène.

La coulée sous cire perdue est principalement utilisée pour les métaux et alliages à point de fusion plus bas, ce qui limite les options de matériaux, comme les alliages de cuivre, d'aluminium et l'acier inoxydable.

Matériaux pour le moulage par injection métallique | Matériaux pour la coulée sous cire perdue |

Complexité et tolérance

Le MIM excelle dans la production de pièces très complexes et détaillées. Il permet de produire des pièces avec des caractéristiques telles que des sous-dépouilles, des parois fines et des géométries complexes difficiles à obtenir avec d'autres méthodes de fabrication. Le MIM peut atteindre des tolérances strictes, souvent comprises entre ±0,05 mm (±0,002 pouces) ou moins, ce qui le rend adapté aux composants de haute précision.

La coulée sous cire perdue est également capable de produire des formes complexes avec une excellente finition de surface. Elle convient bien aux pièces avec des détails complexes, des surfaces courbes et des sections fines. La coulée peut atteindre des tolérances serrées, généralement dans une fourchette de ±0,5 mm (±0,02 pouces), bien que des tolérances très strictes nécessitent souvent un usinage supplémentaire.

En termes de complexité et de tolérances, le processus MIM est supérieur. Les deux procédés peuvent réaliser des produits de haute complexité, mais les pièces MIM sont plus précises.

Coût et volume de production

Coûts des matériaux :

Le moulage par injection métallique utilise de fines poudres métalliques mélangées à un liant. Le coût des poudres métalliques peut être relativement élevé, selon le matériau choisi. Par exemple, les poudres d'acier inoxydable pour MIM coûtent environ 10 USD/kg. Cependant, la quantité d'acier inoxydable utilisée dans la coulée sous cire perdue est d'environ 3 USD/kg. La coulée utilise généralement des matériaux en vrac, et le coût est généralement inférieur à celui du MIM.

Coûts des outillages :

Le MIM nécessite des outillages coûteux, y compris les moules d'injection et de formage, ce qui peut avoir un impact significatif sur les coûts d'installation initiaux. Bien que le coût initial des moules pour le MIM soit plus élevé, leur durée de vie est plus longue, pouvant atteindre 50 000 cycles. Pour les pièces produites en série, cela représente une excellente affaire.

Le coût initial des moules pour la coulée sous cire perdue est relativement inférieur à celui du MIM, en particulier pour les composants plus superficiels et plus petits. À ce niveau, la coulée est plus rentable pour les productions de faible à moyenne série.

Coûts de main-d'œuvre :

Le MIM comprend plusieurs étapes, notamment le mélange, le moulage par injection, le déliantage et le frittage. Cette complexité peut entraîner des coûts de main-d'œuvre plus élevés. Cependant, les fabricants de MIM peuvent équiper des lignes de production automatisées ou semi-automatisées pour réduire ces coûts. Les étapes de la coulée sont relativement simples et reposent principalement sur une opération manuelle. Les opérateurs expérimentés peuvent améliorer le rendement et réduire les coûts dans une certaine mesure. Il apparaît donc que le MIM est plus adapté à la production de quantités moyennes à importantes, tandis que la coulée convient aux petites et moyennes séries.

La coulée est rentable pour les productions de faible à moyenne série et peut gérer des géométries modérément complexes. Elle peut être privilégiée lorsque les coûts d'outillage doivent être minimisés et que la précision n'est pas aussi critique que pour le MIM.

Neway, en tant qu'ingénieur de production, peut évaluer les exigences spécifiques de chaque projet et recommander la méthode de fabrication la plus rentable en fonction de facteurs tels que le volume de production, la complexité du composant et les contraintes budgétaires, garantissant que le procédé choisi correspond aux objectifs du projet.

Finition de surface

Finition de surface dans le moulage par injection métallique (MIM) :

Finesse : Le MIM peut obtenir une finition de surface relativement lisse. Cependant, la qualité finale de la surface dépend de facteurs tels que la qualité des moules, le déliantage et les conditions de frittage. Les pièces MIM peuvent présenter une texture légèrement granuleuse due aux particules de poudre.

Précision : Le MIM offre une grande précision et peut reproduire fidèlement les détails complexes et les caractéristiques délicates. En général, Neway peut produire des pièces MIM avec une précision de +/- 0,02 mm ou mieux.

Post-traitement : Dans certains cas, les pièces MIM nécessitent un post-traitement, comme le polissage ou l'usinage, pour obtenir une surface plus lisse ou améliorer la précision dimensionnelle. Cela peut entraîner des coûts et des délais supplémentaires.

Finition de surface dans la coulée sous cire perdue :

Finesse : La coulée produit généralement des pièces avec une finition de surface plus lisse que le MIM. Le procédé consiste à créer un modèle en cire avec une surface de haute qualité, utilisé ensuite pour fabriquer le moule.

Précision : La coulée peut atteindre une bonne précision, mais elle n'est pas aussi précise que le MIM pour les détails complexes. Des imperfections de surface mineures ou des lignes de joint peuvent apparaître, nécessitant une finition supplémentaire.

Post-traitement : Les pièces en coulée peuvent également nécessiter un post-traitement, comme le ponçage ou l'usinage, pour éliminer les imperfections restantes et obtenir la finition de surface souhaitée.

Capacités de parois fines

Moulage par injection métallique (MIM) :

Le MIM excelle dans la fabrication de composants avec des géométries complexes et à parois fines, grâce à sa capacité à reproduire fidèlement les détails fins des moules.

Le MIM peut atteindre des épaisseurs de paroi aussi basses que 0,4 millimètres (0,02 pouce) voire moins dans certains cas, ce qui le rend idéal pour les pièces miniaturisées et complexes.

Le procédé permet une grande précision dans la reproduction des caractéristiques à paroi fine, assurant une excellente précision dimensionnelle. Malgré cette capacité, le MIM peut être sensible aux variations d'épaisseur de paroi. Les parois plus fines peuvent nécessiter une optimisation rigoureuse du processus pour contrôler le retrait et garantir l'intégrité de la pièce finale.

Coulée sous cire perdue :

La coulée peut également produire des composants à parois fines, bien qu'elle soit généralement mieux adaptée aux parois modérément fines que le MIM.

Des épaisseurs de paroi aussi faibles que 1,5 millimètres (0,06 pouce) peuvent être obtenues par coulée, ce qui convient à de nombreuses applications.

La coulée peut nécessiter des précautions supplémentaires pour les parois fragiles. Assurer une épaisseur uniforme et éviter les défauts tels que les cavités de retrait ou les irrégularités de surface peut être plus difficile.

Les géométries complexes à parois fines peuvent nécessiter une attention particulière lors de la coulée et du refroidissement pour éviter les problèmes.

Plus de FAQ

Coulée sous cire perdue :

1. Quelle est la différence entre le moulage au sable et le moulage sous cire perdue ?

2. Quel est le processus de coulée sous cire perdue ?

3. Le titane peut-il être coulé sous cire perdue ?

Moulage par injection métallique :

1. À quoi sert le moulage par injection métallique ?

2. Quels sont les facteurs affectant la tolérance des pièces MIM ?

3. Quels matériaux conviennent au moulage par injection métallique ?

4. Quelle est la contraction du moulage par injection métallique ?