Warum bietet der Metal Injection Molding-Prozess hohe Material- und Kosteneffizienz?

Metal Injection Molding (MIM) hat die Herstellung komplexer Hochleistungsbauteile revolutioniert, da es eine herausragende Effizienz sowohl beim Materialeinsatz als auch bei den Gesamtkosten bietet. Dieses Verfahren kombiniert die Vielseitigkeit des Kunststoffspritzgusses mit der Festigkeit der Pulvermetallurgie und ist daher eine bevorzugte Wahl in verschiedenen Branchen, darunter Automobilindustrie, Medizintechnik, Luft- und Raumfahrt, Unterhaltungselektronik und mehr. Dieser Artikel zeigt, warum MIM im Vergleich zu herkömmlichen Fertigungsverfahren wie dem Feinguss erhebliche Material- und Kostenvorteile bietet.

Was ist Metal Injection Molding?

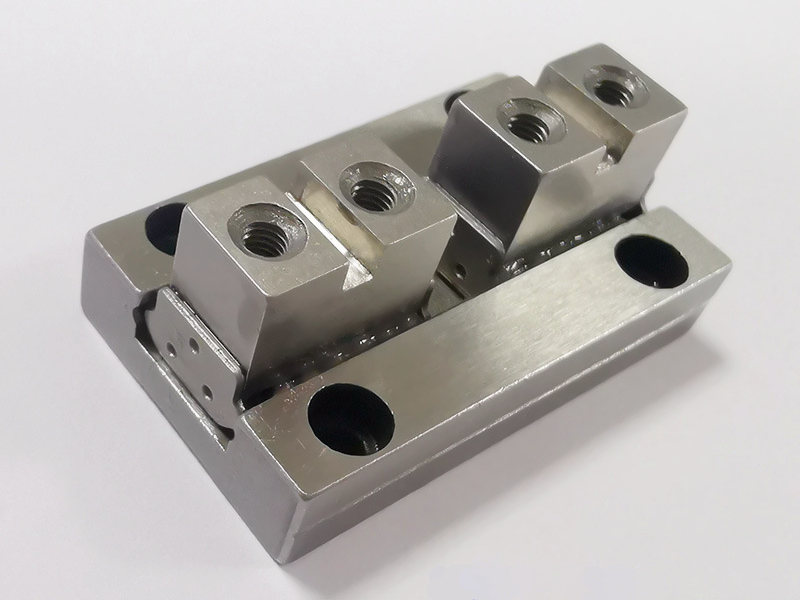

Metal Injection Molding ist ein fortschrittliches Fertigungsverfahren, das die Flexibilität des Spritzgießens mit der Festigkeit und Dauerhaftigkeit metallischer Komponenten verbindet. Es verwendet feine Metallpulver, die mit Polymerbindern zu einem Feedstock vermischt werden. Diese Mischung wird in Präzisionsformen eingespritzt, um komplexe Bauteile zu erzeugen. Nach dem Spritzgießen durchlaufen die Teile einen Entbinderungsprozess zur Entfernung der Binder, gefolgt vom Sintern, das die Bauteile zu dichten, hochwertigen Endprodukten verdichtet. Dieser Ansatz erhöht die Festigkeit der Komponenten im Vergleich zu traditionellen Methoden wie dem Druckguss deutlich.

Wie funktioniert Metal Injection Molding?

Der MIM-Prozess umfasst vier Hauptphasen:

Feedstock-Aufbereitung

Hochwertige Metallpulver werden sorgfältig mit polymeren Bindern zu einem homogenen Feedstock vermischt. Das optimale Verhältnis zwischen Pulver und Binder stellt konstante Spritzeigenschaften und eine zuverlässige Performance des Endteils sicher. Eine effektive Feedstock-Aufbereitung hat entscheidenden Einfluss auf die Gesamtqualität und Effizienz des MIM-Prozesses.

Spritzgießen

Der Feedstock wird erhitzt und in hochpräzise Druckformen eingespritzt, wodurch ein „Grünteil“ entsteht. Dieser Spritzgießschritt ermöglicht die effiziente und genaue Herstellung komplexer Geometrien und ähnelt damit den Fähigkeiten des Keramikspritzgusses. Die Präzision der Werkzeugkonstruktion trägt direkt zur Reduzierung von Materialabfall und zur Steigerung der Produktionseffizienz bei.

Entbindern

Nach dem Spritzgießen wird der Polymerbinder in einem kontrollierten Prozess, dem sogenannten Entbindern, systematisch entfernt. Es verbleibt ein poröses Metallteil, das üblicherweise als „Braunteil“ bezeichnet wird. Das Entbindern kann mittels Lösungsmittel-Extraktion oder thermischer Zersetzung durchgeführt werden und bereitet die Komponente auf das abschließende Sintern vor.

Sintern

Während des Sinterns wird das Braunteil in einer kontrollierten Atmosphäre auf hohe Temperaturen erhitzt. Dabei wird das Bauteil verdichtet und seine mechanischen Eigenschaften, Maßgenauigkeit und Dauerhaltbarkeit erheblich verbessert. Die Effizienz dieses Prozessschritts trägt maßgeblich zur hohen Wirtschaftlichkeit und Qualität des MIM-Verfahrens bei.

Materialeffizienz beim Metal Injection Molding

Near-Net-Shape-Fertigung

Metal Injection Molding überzeugt durch Near-Net-Shape-Produktion und reduziert den Materialverschnitt im Vergleich zu subtraktiven Verfahren wie der traditionellen CNC-Bearbeitung deutlich. Die präzise Formfüllung im MIM minimiert den überflüssigen Materialeinsatz und unterstützt nachhaltige Fertigungsstrategien.

Recycling und Wiederverwendbarkeit

Im MIM-Prozess werden ungenutzte Materialien wie Feedstock-Reste und Angüsse effizient recycelt. Diese Materialien werden aufbereitet und erneut in den Produktionsprozess eingebracht, was die Materialausnutzung weiter verbessert und Abfall reduziert.

Effizienz bei hochwertigen Materialien

Aufgrund seiner Präzision und des minimalen Abfalls ist MIM besonders vorteilhaft beim Einsatz hochpreisiger Werkstoffe wie Superlegierungen und Edelmetalle. Ein optimiertes Materialmanagement trägt wesentlich zur Senkung der Produktionskosten solcher Rohstoffe bei.

Kosteneffizienzfaktoren von MIM

Vorteile in der Großserie

Die Stärken von MIM kommen insbesondere in der Großserienfertigung zum Tragen, da mit zunehmender Stückzahl die Kosten pro Bauteil deutlich sinken. Im Gegensatz zu Verfahren wie dem Präzisionsguss werden die fixen Werkzeugkosten bei hohen Volumina relativ unbedeutend, was die Kosteneffizienz erheblich steigert.

Komponentenintegration

Metal Injection Molding ermöglicht es, mehrere Einzelteile zu einer integrierten Komponente zusammenzufassen. Das reduziert Montageaufwand und -kosten, vereinfacht die Fertigungsprozesse und erhöht die Zuverlässigkeit, da potenzielle Fehlerstellen und Fügeverbindungen entfallen.

Reduzierter Bedarf an Nachbearbeitung

Aufgrund der hohen Maßgenauigkeit und der guten Oberflächenqualität von MIM-Teilen sind weniger sekundäre Bearbeitungsschritte wie Zerspanung und Finishing erforderlich. Dies führt direkt zu niedrigeren Gesamtherstellungskosten und kürzeren Durchlaufzeiten im Vergleich zu Verfahren, die üblicherweise umfangreiche Nachbearbeitung erfordern, wie klassische Zerspanung oder Blechstanzen.

Fazit

Metal Injection Molding bietet insbesondere bei der Fertigung komplexer und filigraner Bauteile in hohen Stückzahlen eine optimale Kombination aus Materialeffizienz und Kostenvorteilen. Die Fähigkeit, Abfall zu reduzieren, Materialien zu recyceln und Nacharbeit zu minimieren, macht MIM zu einer äußerst attraktiven Lösung für moderne Fertigungsanforderungen. Erfahren Sie mehr über die MIM-Services von Neway und optimieren Sie Ihre Produktionsprozesse nachhaltig.