Was ist der Service zur Pulverkompression (PCM)? Wie funktioniert er?

Was ist der Dienst für Pulverpressen (PCM)?

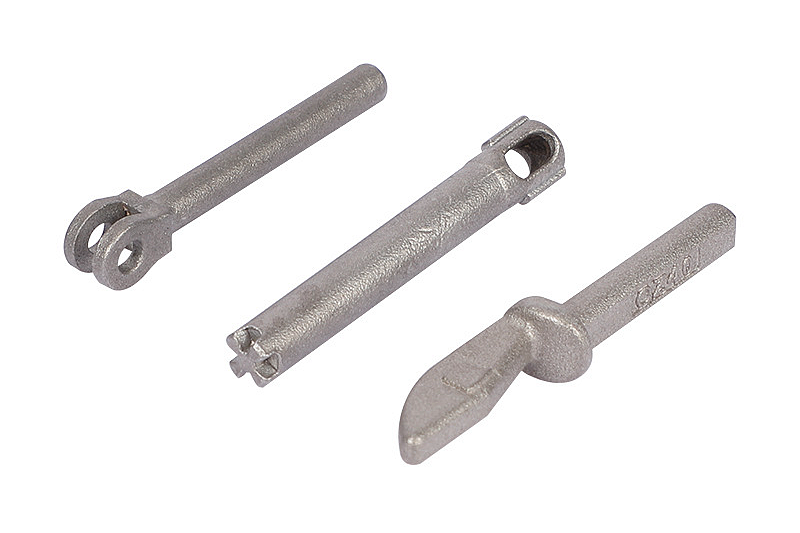

Der Dienst für Pulverpressen (PCM) ist ein hochentwickelter Fertigungsprozess von Neway, bei dem pulverförmige Materialien wie Metalle, Kunststoffe, Keramiken und Verbundwerkstoffe in präzise konstruierte Formen komprimiert werden. Diese Kompression erfolgt unter hohem Druck und wird häufig durch Sintern oder Aushärten ergänzt, um komplexe, maßgeschneiderte Bauteile mit außergewöhnlicher Präzision herzustellen.

Der PCM-Dienst wird hauptsächlich zur Massenproduktion von kleinen bis mittelgroßen komplexen Metallteilen eingesetzt. Die Komplexität der PCM-Teile ist geringer als die von MIM-Teilen. Übliche pulverbasierte Materialien für das Pulverpressen sind:

Ablauf der Pulverpressen (PCM) Verfahren

1. Materialauswahl:

Die Materialauswahl für PCM beginnt mit der sorgfältigen Auswahl des Pulvermaterials unter Berücksichtigung der mechanischen Eigenschaften, thermischen Merkmale und der vorgesehenen Anwendung.

Die Materialingenieure von Neway arbeiten eng mit den Kunden zusammen, um das geeignetste Material auszuwählen, das von Metallen (wie Aluminium, Titan oder Stahl) bis hin zu Keramiken oder Verbundwerkstoffen reicht.

2. Pulvervorbereitung:

Das ausgewählte Pulvermaterial wird einer strengen Vorbereitung unterzogen, um Konsistenz sicherzustellen.

Partikelgröße, Form und Verteilung werden kontrolliert, um die gewünschten Eigenschaften und Gleichmäßigkeit zu erzielen. Dieser Schritt ist entscheidend für den Erfolg von PCM.

3. Werkzeugauslegung:

Die Ingenieure von Neway entwerfen präzise Werkzeuge, die speziell auf die Geometrie und Anforderungen der gewünschten Komponente zugeschnitten sind.

Zu den Überlegungen gehören Trennlinien, Auswerferwinkel und Toleranzen, um die Genauigkeit und Qualität des Endprodukts sicherzustellen. PCM-Werkzeuge können keine hochkomplexen Teile mit Untercut herstellen.

4. Pulverbefüllung:

Das vorbereitete Pulver wird mit großer Sorgfalt in die Werkzeughöhlung geladen.

Automatisierte Systeme können verwendet werden, um eine gleichmäßige Verteilung und optimale Packungsdichte sicherzustellen, was für den Kompressionsprozess entscheidend ist.

5. Kompression:

Im Kern von PCM steht dieser Schritt, bei dem das beladene Werkzeug unter hohem Druck, häufig durch Hydraulikpressen, gesetzt wird.

Der enorme Druck verdichtet das Pulver, verringert sein Volumen und lässt die Partikel zusammenhaften, wodurch eine feste Komponente entsteht.

6. Sintern oder Aushärten:

Je nach Material kann das verdichtete Pulver entweder einem Sinterprozess (für Metalle und Keramiken) oder einer Aushärtung (für Kunststoffe) unterzogen werden.

Beim Sintern wird das Material unterhalb seines Schmelzpunkts erhitzt, sodass die Partikel verschmelzen.

Das Aushärten verwendet typischerweise Wärme und Druck, um Kunststoffmaterialien zu verfestigen.

7. Abkühlung und Auswerfung:

Nach dem Sintern oder Aushärten kann das Bauteil im Werkzeug abkühlen, um die strukturelle Stabilität sicherzustellen.

Nach dem Abkühlen wird das fertige Teil vorsichtig aus der Werkzeughöhlung ausgeworfen. Die Werkzeugauslegung erleichtert die einfache Entnahme.

8. Nachbearbeitung (falls erforderlich):

Je nach Kundenwunsch können weitere Nachbearbeitungsschritte durchgeführt werden.

Dies kann CNC-Bearbeitung zur Erreichung von Toleranzen, Polieren für eine glatte oder spiegelglatte Oberfläche, PVD (Physical Vapor Deposition) zur Verbesserung der Oberfläche oder das Erzeugen von Farben bzw. Wärmebehandlung zur Erreichung spezifischer Eigenschaften und Maße umfassen.

9. Qualitätskontrolle:

Neway legt während des gesamten PCM-Prozesses großen Wert auf strenge Qualitätskontrolle.

Präzise Messungen und Inspektionen werden durchgeführt, um sicherzustellen, dass die Endkomponenten die hohen Standards von Neway und seinen Kunden erfüllen.

Merkmale und Anwendungen von PCM-Teilen

Hohe Präzision

PCM-Teile sind bekannt für ihre außergewöhnliche Präzision von bis zu 0,002 Zoll (0,05 mm). In Kombination mit sorgfältig gestalteten Werkzeugen gewährleistet der Kompressionsprozess, dass die Bauteile strenge Maßtoleranzen und komplexe geometrische Anforderungen erfüllen.

Die hochpräzisen pulverkomprimierten Teile können in Anwendungen mit niedriger oder mittlerer Präzision ohne nachträgliche Dimensionsbearbeitung verwendet werden.

Materialvielfalt

Das PCM-Verfahren ist für verschiedene Materialien geeignet, darunter gängige Metalle (Edelstahl, Titan usw.), Kunststoffe, Keramiken und Verbundwerkstoffe.

Der Dienst für Pulverpressen kann auch harte und hochschmelzende Metalle wie Wolframelegierungen, Werkzeugstähle usw. verarbeiten. Diese Vielseitigkeit ermöglicht die Anpassung der Materialeigenschaften an spezifische Anwendungsanforderungen.

Kosteneffizienz

PCM minimiert Materialverschwendung durch seine nahezu formgenaue Fertigung. Weniger Materialverbrauch führt zu Kosteneinsparungen, was es zu einer wirtschaftlich attraktiven Option macht.

Anpassungsfähigkeit

PCM-Teile können individuell angepasst werden, um präzise Anforderungen zu erfüllen. Mechanische Eigenschaften, Oberflächenbearbeitungen und Maßgenauigkeit können fein abgestimmt werden, um spezifische Anwendungen zu bedienen.

Konsistenz

Die kontrollierten Prozessparameter von PCM sorgen für eine gleichbleibende Qualität der Teile. Diese Zuverlässigkeit ist besonders wichtig für Anwendungen, bei denen Einheitlichkeit entscheidend ist.

Komplexe Geometrien

PCM eignet sich hervorragend zur Herstellung von Komponenten mit komplexen und feinen Formen, einschließlich Unterkanten und feinen Details. Es bietet eine Gestaltungsfreiheit, die mit anderen Fertigungsverfahren schwer zu erreichen ist.

Materialdichte

Der Hochdruck-Kompressionsprozess in PCM führt zu einer hohen Materialdichte, was die mechanischen Eigenschaften der fertigen Teile wie Festigkeit und Haltbarkeit verbessert.

Vergleich der Prozesse

Metal Injection Molding (MIM) vs. Pulverpressen (PCM)

Der Metal Injection Molding (MIM)-Prozess ist bekannt für seine außergewöhnliche Präzision und die Fähigkeit, komplexe Metall- und Legierungsteile herzustellen. Er ist die bevorzugte Wahl für kleine bis mittelgroße, komplex gestaltete Metallkomponenten. Seine Stärke liegt in der Herstellung von Teilen mit komplexen Geometrien, einschließlich feiner Details, Unterkanten und dünnwandigen Strukturen. Mit typischen Präzisionstoleranzen von ±0,005 Zoll (±0,127 mm) oder besser wird MIM für hochpräzise Anwendungen bevorzugt. MIM zeigt seine Wirtschaftlichkeit bei der Großserienfertigung aufgrund von Skaleneffekten, während die anfänglichen Werkzeug- und Materialkosten relativ hoch sein können. MIM-Teile benötigen dank des inhärenten Präzisionsprozesses oft nur minimale Nachbearbeitung.

Der Pulverpressen (PCM)-Prozess zeichnet sich durch seine Vielseitigkeit bei der Verarbeitung einer breiteren Palette von Materialien aus, darunter Metalle, Kunststoffe, Keramiken und Verbundwerkstoffe. Diese Flexibilität ermöglicht den Einsatz in verschiedenen Branchen und Anwendungen. Während PCM eine hohe Präzision und enge Toleranzen ähnlich wie MIM erreichen kann, bietet es kostengünstige Lösungen für kleinere Produktionsläufe. Mit in der Regel geringeren Anfangswerkzeugkosten ist PCM für verschiedene Projekte zugänglich. Je nach Materialeigenschaften und Anwendungsanforderungen benötigen einige PCM-Teile jedoch Nachbearbeitung wie Bearbeitung oder Oberflächenveredelung.

Die Wahl zwischen Metal Injection Molding (MIM) und Pulverpressen (PCM) hängt von verschiedenen Faktoren ab, darunter Materialanforderungen, Komplexität der Teile, Produktionsvolumen und Budgetüberlegungen. MIM ist die erste Wahl für hochvolumige, komplex gestaltete Metallteile mit hohen Anfangskosten. PCM bietet hingegen Materialvielfalt, Flexibilität bei Produktionsmengen und Kostenvorteile bei kleineren bis mittleren Losgrößen mit niedrigeren Anfangskosten. Beide Verfahren spielen eine entscheidende Rolle in der modernen Fertigung und stellen sicher, dass eine breite Palette von Komponenten den Anforderungen verschiedener Branchen und Anwendungen gerecht wird.

Feinguss vs. Pulverpressen (PCM)

Der Feingussprozess, auch bekannt als Wachsausschmelzverfahren, ist eines der präzisen Gießverfahren und bekannt für die Herstellung komplexer und hochdetaillierter Metallkomponenten mit außergewöhnlichen Oberflächenqualitäten. Es ist ein vielseitiges Verfahren, das hauptsächlich für Metalle, insbesondere Legierungen wie Edelstahl, Aluminium und Titan, verwendet wird. Feinguss ist ideal für Anwendungen, bei denen Designkomplexität und Ästhetik im Vordergrund stehen, wie in der Luft- und Raumfahrt, Schmuckherstellung und Kunstguss. Aufgrund des zeitintensiven Prozesses und der Materialkosten ist es jedoch weniger kosteneffizient für die Massenproduktion und besser für kleinere Losgrößen oder Spezialteile geeignet.

Der Pulverpressen (PCM)-Prozess ist vielseitig und umfasst verschiedene Materialien, darunter Metalle, Kunststoffe, Keramiken und Verbundwerkstoffe. Er zeichnet sich durch die Herstellung präziser Komponenten aus und kann komplexe Geometrien bewältigen. PCM bietet Vorteile in Materialvielfalt, Kosteneffizienz und Produktionsmengenflexibilität. Es eignet sich besonders für Anwendungen, bei denen Maßgenauigkeit und Vielseitigkeit über verschiedene Materialtypen hinweg entscheidend sind, wie in der Automobilindustrie, Elektronik und im Maschinenbau. Zudem sind die Anfangswerkzeugkosten für PCM häufig niedriger als beim Feinguss.

Die Wahl zwischen Feinguss und PCM hängt von den spezifischen Projektanforderungen ab. Feinguss wird bevorzugt, wenn komplexe Metallteile mit hervorragender Oberflächenqualität benötigt werden, geeignet für spezialisierte Anwendungen. PCM bietet dagegen Vielseitigkeit bei den Materialien, Kostenvorteile bei kleineren Produktionsmengen und Präzision in einem breiten Anwendungsspektrum, was es zu einer flexiblen Wahl für verschiedene Branchen und Komponententypen macht.

Anwendbarkeit des Pulverpressen (PCM)-Prozesses

Der Pulverpressen (PCM)-Prozess ist aufgrund seiner Vielseitigkeit und der Fähigkeit, mit verschiedenen Materialien zu arbeiten, in zahlreichen Branchen und Anwendungen anwendbar.

Automobilindustrie: PCM fertigt Motorteile, Getriebekomponenten und Fahrwerksbauteile. Seine Präzision und Materialvielfalt tragen zur Leistungssteigerung und Gewichtsreduzierung von Fahrzeugen bei.

Luft- und Raumfahrt sowie Verteidigung: In diesen kritischen Bereichen produziert PCM Komponenten wie Flugzeugteile, Raketengehäuse und Radarkomponenten. Seine Präzision und Materialvielfalt sind für Luft- und Raumfahrt sowie Verteidigung unerlässlich.

Elektronik: PCM wird in der Elektronikindustrie zur Herstellung von Komponenten wie Kühlkörpern, Steckverbindern und Gehäusen verwendet. Die Materialvielfalt ermöglicht maß geschneiderte Lösungen bei der Herstellung elektronischer Bauteile.

Medizinische Geräte: PCM fertigt im Medizinbereich komplexe und kundenspezifische Komponenten für Implantate, chirurgische Instrumente und Diagnosegeräte.

Industriemaschinen: PCM trägt zur Herstellung von hochpräzisen und langlebigen Maschinenteilen bei, darunter Zahnräder, Lager und spezielle Werkzeuge für die Industrie.

Erneuerbare Energien: PCM-Teile finden Anwendung in Windkraftanlagen und Solarmodulkomponenten. Die hohe Materialdichte und Anpassungsfähigkeit verbessern Leistung und Lebensdauer.

Verbrauchsgüter: PCM-Teile werden in hochwertigen Uhren, Küchengeräten und anderen Konsumgütern eingesetzt. Ihre Präzision und Ästhetik steigern Qualität und Design der Produkte.

Öl und Gas: PCM-Teile werden in der Öl- und Gasindustrie für wichtige Geräte wie Ventile, Pumpen und Bohrkomponenten verwendet. Ihre Haltbarkeit und Beständigkeit gegenüber rauen Umgebungen sind von Vorteil.

Telekommunikation: PCM-Teile liefern Komponenten für die Netzwerkinfrastruktur, einschließlich Antennen, Wellenleiter und Steckverbinder.

Kundenspezifische und Prototypenteile: PCM eignet sich zur Herstellung kundenspezifischer und Prototypenteile in verschiedenen Branchen. Die Flexibilität erlaubt schnelle Iterationen und Anpassungen.

Zusammenfassend ist das Pulverpressen (PCM) ein vielseitiger Fertigungsprozess mit breiter Anwendbarkeit in verschiedenen Branchen und Anwendungen. Seine Vielseitigkeit, Präzision und Fähigkeit, komplexe Geometrien zu verarbeiten, machen es zu einer wertvollen Wahl zur Herstellung einer breiten Palette von Komponenten – von wichtigen Luft- und Raumfahrtteilen bis hin zu komplexen medizinischen Geräten und Konsumgütern. Seine Eignung für niedrige und hohe Produktionsmengen erhöht seine Attraktivität in unterschiedlichen Fertigungsszenarien.

Was wir im Bereich PCM anbieten können

Neway ist ein Hersteller kundenspezifischer Teile mit 30 Jahren Erfahrung. Als Anbieter von Pulverpressen (PCM) bieten wir einen Komplettservice von der Konstruktion bis zur Produktion:

1. Beratender Konstruktionsservice: Sie können unsere Material- und Konstruktionsingenieure bereits zu Projektbeginn konsultieren. Wir bieten kostenlose Dienstleistungen, einschließlich Materialauswahlberatung, Prozessberatung und Strukturdesignberatung.

2. Mechanische Konstruktion und Datenerfassung: Wir führen mechanische Konstruktionen basierend auf Ihren Produktanforderungen durch oder kopieren Teiledaten basierend auf Ihren Mustern und erstellen hochpraktikable Produktionszeichnungen für die Fertigung.

3. Schneller Prototypenbau: Neway kann Prototypentests durch CNC-Bearbeitung, 3D-Druck und Rapid Molding durchführen.

4. Fertigung auf Abruf: Neway unterstützt kundenspezifische Fertigung ohne Mindestbestellmenge (MOQ), um die anfänglichen Produktentwicklungskosten zu minimieren.

5. Einfache Montage und Tests: Die Montagefähigkeiten umfassen grundlegendes Löten, Befestigen, Schnappverbindungen und Verzahnung. Prototypentests umfassen Maß- und Toleranzprüfungen, Passform- und Formtests, Dauerhaftigkeitstests sowie Verschleißprüfungen.