什么是粉末压制成型(PCM)服务?它是如何运作的?

什么是粉末压缩成型(PCM)服务?

粉末压缩成型(PCM)服务是Neway提供的一种先进制造工艺,涉及在精密设计的模具内对金属、塑料、陶瓷和复合材料等粉末材料进行高压压缩。该压缩过程通常伴随着烧结或固化,能够制造出结构复杂、定制化且精度极高的零部件。

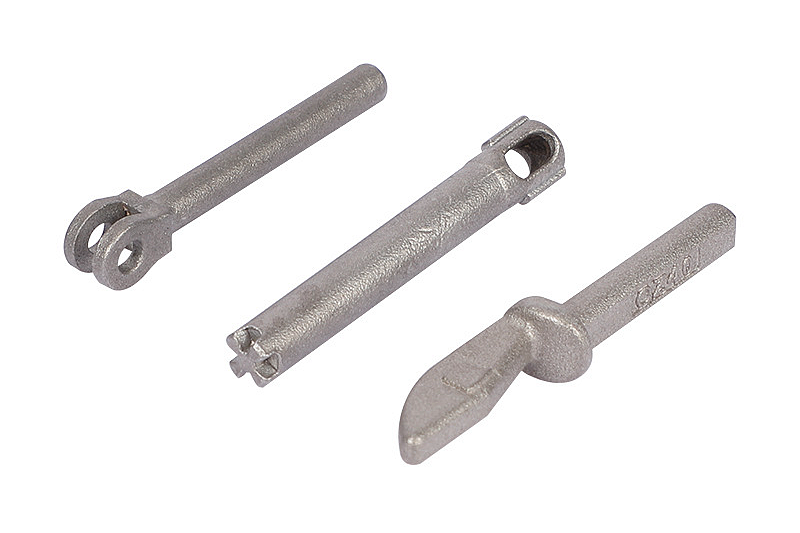

PCM服务主要用于批量生产中小型复杂金属零件。PCM零件的复杂度低于金属注射成型(MIM)零件。常用的粉末压缩成型材料包括

粉末压缩成型(PCM)操作步骤

1. 材料选择:

PCM的材料选择始于对粉末材料的仔细挑选,考虑其机械性能、热性能及预期应用。

Neway的材料工程师会与客户紧密合作,选出最合适的材料,涵盖金属(如铝、钛或钢)、陶瓷或复合材料混合物。

2. 粉末准备:

所选的粉末材料会经过严格的预处理以保证一致性。

控制粒径、形状和分布以达到期望的性能和均匀度。这一步对于成功的PCM至关重要。

3. 模具设计:

Neway的工程师设计精密模具,针对所需零件的几何形状和要求量身定制。

设计考虑分模线、拔模角度及公差,以确保最终产品的准确性和质量。粉末压缩成型(PCM)模具不能支持带有倒扣的高复杂度零件。

4. 粉末装填:

将预处理好的粉末细致地装入模具腔体。

可能采用自动化系统确保均匀分布和最佳填充密度,这对压缩过程至关重要。

5. 压缩:

作为PCM的核心步骤,此时将装粉模具置于高压条件下,通常采用液压压力机。

巨大的压力压实粉末,减小体积,使颗粒相互粘结,形成坚固的部件。

6. 烧结或固化:

根据材料不同,压缩后的粉末可能经过烧结(针对金属和陶瓷)或固化(针对塑料)。

烧结是指在材料熔点以下加热,使粉末颗粒融合。

固化通常通过加热和加压使塑料材料固化。

7. 冷却和脱模:

烧结或固化后,组件可在模具内冷却以确保结构稳定。

冷却后,成品零件被小心地从模具腔体中脱出。模具设计方便零件的顺利取出。

8. 后处理(如有必要):

根据客户要求,可能进行额外的后处理步骤。

包括CNC加工以达到公差要求,抛光以获得光滑或镜面效果,PVD(物理气相沉积)以增强表面性能,或通过热处理实现特定性能和尺寸。

9. 质量控制:

Neway在整个PCM操作过程中保持严格的质量控制。

进行精确的测量和检测,确保最终组件符合Neway及客户制定的严格标准。

PCM零件的特点与应用

高精度

PCM零件以卓越的精度著称,可达到0.002英寸(0.05毫米)。结合精心设计的模具,压缩工艺确保组件满足严格的尺寸公差和复杂的几何要求。

高精度的粉末压缩成型零件可用于低至中等精度应用,无需尺寸后加工。

材料多样性

PCM工艺适用于多种材料,包括常见金属(不锈钢、钛等)、塑料、陶瓷及复合材料混合物。

粉末压缩成型服务也可处理硬质及高熔点金属,如钨合金、工具钢等。这种多样性允许针对特定应用需求调整材料性能。

成本效益

PCM采用近净成形制造方法,最大限度减少材料浪费。材料消耗的降低带来成本节约,使其成为经济可行的选择。

定制化

PCM零件可根据精确要求定制。机械性能、表面处理和尺寸精度可细致调整以适应特定应用。

一致性

PCM的可控工艺参数确保零件质量稳定。这种可靠性在对均匀性要求极高的应用中尤为重要。

复杂几何形状

PCM擅长制造复杂精细的形状,包括倒扣和细节丰富的设计,提供其他制造方法难以实现的设计自由度。

材料密度

PCM中的高压压缩带来高材料密度,提升成品零件的机械性能,如强度和耐用性。

工艺对比

金属注射成型(MIM)与粉末压缩成型(PCM)

金属注射成型(MIM)工艺以其处理金属及合金时的卓越精度和复杂度而闻名,是制造中小型复杂设计金属部件的首选。它的优势在于能制造带有精细细节、倒扣和薄壁结构的复杂几何形状部件。MIM通常达到±0.005英寸(±0.127毫米)或更高的精度,适用于高精度需求的应用。MIM在高批量生产中因规模经济而具备成本优势,但前期模具及材料费用较高。MIM零件由于工艺本身的高精度,通常需要最少的后加工。

粉末压缩成型(PCM)工艺以其处理范围广泛的材料(包括金属、塑料、陶瓷及复合材料)而受到赞誉。这种灵活性使其能满足多个行业和应用需求。虽然PCM可达到类似MIM的高精度和严密公差,但它为小批量生产提供了更具成本效益的方案。通常PCM初期模具成本较低,适合多种项目。然而,根据材料性能和应用要求,部分PCM零件可能需要后加工,如机械加工或表面处理。

选择金属注射成型(MIM)与粉末压缩成型(PCM)取决于材料要求、零件复杂度、生产量及预算等多种因素。MIM适合高批量、设计复杂的金属零件,尽管前期投入高昂;PCM则在材料多样性、生产灵活性及小到中批量成本优势方面表现优异,适合多种应用场景。两者在现代制造业中各具重要地位,确保满足各行业及应用的多样化需求。

精密铸造与粉末压缩成型(PCM)

精密铸造工艺(又称失蜡铸造)是精密铸造工艺之一,以制造结构复杂且表面极佳的金属零件著称。该工艺主要应用于金属,尤其是合金,如不锈钢、铝和钛。精密铸造适用于设计复杂且要求美观的应用,如航空航天、珠宝和艺术铸造。但因工艺耗时且材料成本高,对于大批量生产的成本效益较低,更适合小批量或特殊零件。

粉末压缩成型(PCM)工艺多样,适用于金属、塑料、陶瓷及复合材料等多种材料。它擅长制造高精度零件并能处理复杂几何形状。PCM在材料多样性、成本效益及生产批量灵活性方面具有优势,特别适用于尺寸精度和材料多样性要求高的汽车、电子和工业机械领域。此外,PCM的初期模具成本通常低于精密铸造。

精密铸造与PCM的选择取决于具体项目需求。精密铸造因其制造结构复杂且表面光洁的金属零件能力而被青睐,适合特殊应用;而PCM因其材料多样性、较低的小批量生产成本及广�的应用精度,是各行业多样化零件制造的灵活选择。

粉末压缩成型(PCM)工艺的适用性

粉末压缩成型(PCM)工艺因其多样性及对多种材料的适应能力,在众多行业和应用中具有广泛的适用性。

汽车行业:PCM制造发动机零件、传动系统组件和底盘部件。其精度和材料多样性有助于提升车辆性能和减轻重量。

航空航天及国防:在这些关键领域,PCM制造飞机部件、导弹外壳及雷达组件。其精度及对多种材料的处理能力对航空航天和国防应用至关重要。

电子行业:PCM用于制造散热器、连接器和外壳等电子元件。其材料多样性使电子元件制造具备定制化解决方案。

医疗器械:在医疗领域,PCM制造复杂且定制化的部件,如植入物、手术器械和诊断设备。

工业机械:PCM用于制造高精度和耐用的机械部件,包括齿轮、轴承及专用工业工具。

可再生能源:PCM零件用于风力涡轮机和太阳能电池板组件。其高材料密度及定制能力提升了性能和寿命。

消费品:PCM零件被用于高端手表、厨房电器等各种消费品。其精度和美观提升了产品质量和设计。

石油和天然气:在石油和天然气领域,PCM零件应用于阀门、泵和钻探设备等关键设备,具备耐用性和抗恶劣环境 的优势。

电信行业:PCM零件用于网络基础设施组件,如天线、波导和连接器。

定制及原型零件:PCM适用于各行业的定制和原型零件制造。其灵活性支持快速迭代和个性化定制。

总之,粉末压缩成型(PCM)是一种多功能制造工艺,在众多行业和应用中具有广泛的适用性。其多样性、精度及处理复杂几何形状的能力,使其成为制造各种关键航空航天零件、复杂医疗器械及消费品的理想选择。其对低至高产量的适用性增强了其在多样化制造场景中的吸引力。

我们在PCM领域能提供什么?

Neway是一家拥有30年经验的定制零件制造商。作为粉末压缩成型(PCM)供应商,我们提供从设计到生产的一站式服务:

1. 咨询设计服务:欢迎您在项目开始阶段咨询我们的材料和设计工程师。我们提供免费的材料选择建议、工艺建议和结构设计建议。

2. 机械设计及数据复制:我们根据您提供的产品要求进行机械设计,或根据您的样品复制零件数据,创建高度可行的生产图纸。

3. 快速原型制作:Neway可通过CNC加工、3D打印和快速成型进行原型测试。

4. 按需制造:Neway支持无最小订购量(MOQ)的按需定制,最大限度减少产品开发的初始成本。

5. 简单组装和测试:硬件组装能力包括基本焊接、紧固、卡扣和互锁。原型测试包括尺寸和公差测试、配合和形态测试、耐用性和磨损测试。