O que é metalurgia do pó | Processo, materiais e aplicações

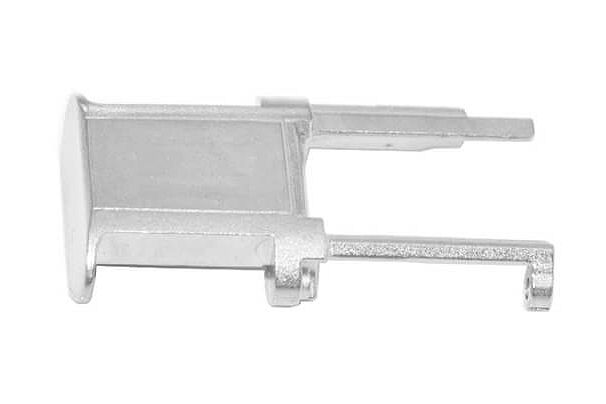

A metalurgia do pó é um processo de fabricação versátil que envolve a produção de peças e componentes utilizando materiais em pó metálicos ou não metálicos (cerâmica ou compósito). Ela oferece vantagens únicas em relação aos métodos tradicionais de fabricação, tornando-se uma escolha preferida para diversos setores. Este artigo abordará o processo, os materiais utilizados e as aplicações da metalurgia do pó, destacando sua importância para engenheiros de compras e de projeto de peças.

Definição e classificações

A metalurgia do pó pode ser definida como uma técnica de fabricação que envolve a produção de peças e componentes a partir de pós metálicos ou não metálicos. Ela abrange vários processos, como o serviço de moldagem por compressão de pó (PCM) e o serviço de moldagem por injeção de metal (MIM). Esses processos permitem a produção de formas complexas e intricadas que são difíceis de alcançar por métodos convencionais.

Moldagem por Compressão de Pó

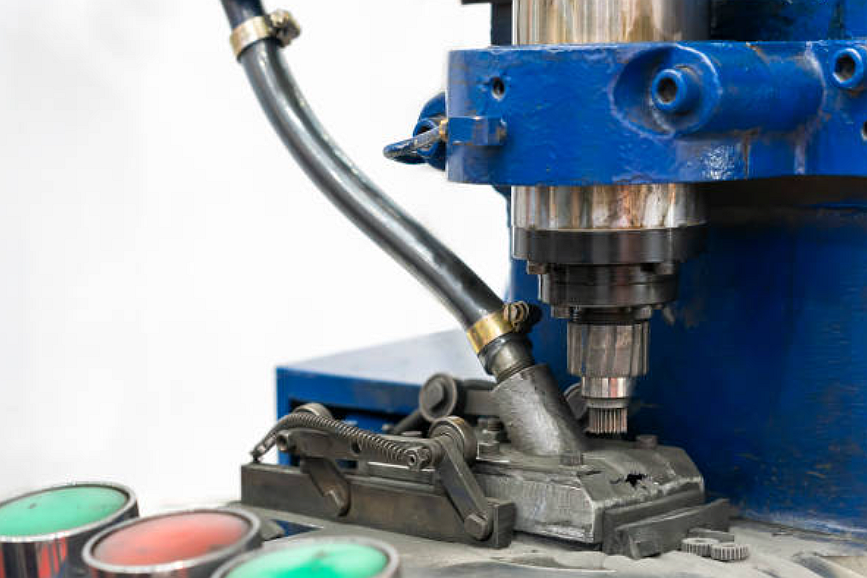

A Moldagem por Compressão de Pó (PCM) consiste em compactar o material em pó no formato desejado utilizando um molde. O pó é normalmente compactado sob alta pressão, criando um “compactado verde” que mantém sua forma até ser processado posteriormente.

Devido à estrutura relativamente simples do molde de prensagem, não é possível produzir peças mais complicadas, mas é possível fabricar ligas de alto ponto de fusão, ligas duras e metais especiais, como tungstênio, titânio, alumínio, etc.

Moldagem por Injeção de Metal

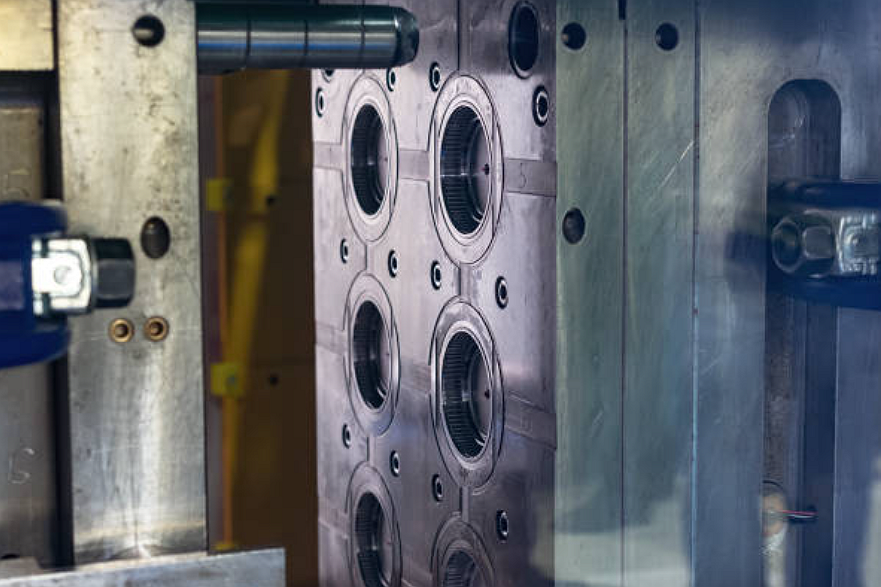

A moldagem por injeção de metal (MIM) combina os princípios da metalurgia do pó e da injeção de plástico. O processo consiste em misturar pós metálicos finos com um material aglutinante para formar uma massa de alimentação, que é injetada em um molde. A peça é posteriormente desaglutinada e sinterizada para alcançar a forma final desejada.

O molde utilizado na moldagem por injeção de metal é um molde de injeção, permitindo a fabricação de peças metálicas extremamente complexas.

Vantagens em relação aos métodos tradicionais de fabricação

A metalurgia do pó oferece várias vantagens em relação aos métodos tradicionais, tornando-se a opção preferida em muitas aplicações. Os principais benefícios incluem:

Custo-benefício: A metalurgia do pó permite uma utilização eficiente do material, minimizando o desperdício. A taxa de aproveitamento de material chega a 98% (em fundição sob pressão, fundição por investimento e fundição em areia é cerca de 90%-95%, e na usinagem CNC é ainda menor). Além disso, elimina a necessidade de extensa usinagem, reduzindo o custo de produção.

Flexibilidade de projeto: O processo permite a produção de formas complexas e detalhadas, que seriam desafiadoras ou impossíveis por métodos convencionais. Essa flexibilidade de design abre novas possibilidades para engenheiros e projetistas.

Versatilidade de materiais: A metalurgia do pó permite diversas opções, incluindo pós metálicos e não metálicos, como injeção de cerâmica (CIM). Sua versatilidade possibilita o desenvolvimento de peças com propriedades sob medida, como maior resistência, durabilidade e resistência ao calor.

Processo de Metalurgia do Pó

Normalmente, a metalurgia do pó refere-se à moldagem por compressão de pó. O processo envolve diversas etapas, como preparação do pó, mistura, prensagem, sinterização, entre outras, cada uma contribuindo para a produção de peças de alta qualidade.

Produção do pó

A produção do pó é uma etapa fundamental. A qualidade e as características do pó influenciam diretamente as propriedades do produto final. Existem vários métodos para produzir pós metálicos, incluindo atomização, redução química e moagem mecânica.

Atomização: Método amplamente utilizado para produzir pós metálicos finos. Consiste em solidificar rapidamente o metal fundido, submetendo-o a um jato de gás sob alta pressão ou forças centrífugas. O resultado é um pó de partículas esféricas, com excelente fluidez e uniformidade.

Redução química: Consiste na produção de pós metálicos pela redução de óxidos ou sais metálicos, utilizando agentes redutores como hidrogênio ou carbono, em altas temperaturas. A reação resulta na formação do pó metálico.

Moagem mecânica: Processo de redução de peças metálicas maiores em pós finos usando forças mecânicas, como moagem, trituração e britagem.

Mistura e prensagem do pó

Após a produção, o pó metálico é frequentemente misturado com aditivos e lubrificantes para melhorar sua fluidez e facilitar a compactação. A mistura garante distribuição homogênea dos aditivos, resultando em propriedades consistentes no produto final.

A mistura é então compactada usando prensas hidráulicas ou mecânicas para formar “verdes”. O processo envolve aplicar pressão ao pó no molde, consolidando as partículas e formando o formato desejado.

Sinterização e densificação

A sinterização é uma etapa crítica onde os “verdes” são submetidos a altas temperaturas em atmosfera controlada. O processo aquece o pó compactado a uma temperatura abaixo do ponto de fusão, mas suficiente para promover a ligação das partículas. A sinterização é dividida em três métodos: a vácuo, prensagem a quente e sem pressão.

Sinterização a vácuo: Usada para fortalecer e densificar a peça “marrom”. O processo envolve o aquecimento em forno a vácuo, promovendo a união das partículas, eliminando porosidade e formando uma peça metálica sólida. O ambiente a vácuo evita oxidação e garante a pureza do metal.

Sinterização por prensagem a quente: Também chamada de HIP (Hot Isostatic Pressing), consiste em submeter os pós metálicos a alta temperatura e pressão para melhorar as propriedades da peça. O pó compactado é colocado em um recipiente selado e submetido a forno ou vaso pressurizado. As temperaturas vão de 900 a 1.400 °C e as pressões de centenas a milhares de atmosferas.

Sinterização sem pressão: Processo crucial onde as partículas em pó se consolidam em um sólido sem aplicação de pressão externa (também chamado de sinterização em estado sólido ou ligação por difusão).

Na sinterização sem pressão, não há aplicação de pressão como no HIP ou CIP. É usada para materiais com baixas temperaturas de sinterização ou peças de geometrias complexas e paredes finas. Durante a sinterização, ocorre difusão entre as partículas, resultando em densificação e estrutura sólida com melhores propriedades mecânicas.

Processos adicionais (opcional)

Além da mistura, compactação e sinterização, outros processos podem ser empregados para alcançar propriedades ou geometrias específicas, tais como:

Tratamento térmico: Utilizado após a sinterização para melhorar ainda mais as propriedades das peças, por meio de ciclos controlados de aquecimento e resfriamento.

Infiltração: Processo no qual metal fundido é introduzido na estrutura porosa de uma peça sinterizada para aumentar sua resistência e densidade.

Materiais usados na metalurgia do pó

Pós metálicos são os principais materiais usados na metalurgia do pó. Podem ser produzidos a partir de vários metais, como aço, ferro, alumínio, cobre e ligas. O tamanho, a morfologia e a composição química das partículas são cruciais para determinar as características do produto final.

Pós Metálicos para MIM

Pós de aço são amplamente utilizados devido às excelentes propriedades mecânicas e versatilidade. Podem ser ligados a outros elementos para características específicas, como maior resistência, melhor resistência à corrosão e ao desgaste. Veja a seguir pós metálicos e graus comuns para MIM:

Pós metálicos e graus comuns para MIM:

...

Pós cerâmicos para MIM

Além dos pós metálicos, também são utilizados pós não metálicos, como cerâmicas, polímeros e compósitos. Esses pós oferecem propriedades únicas, como resistência a altas temperaturas, isolamento elétrico e baixo peso, ampliando as aplicações da metalurgia do pó. Veja abaixo os principais pós cerâmicos para MIM e seus graus:

Principais pós cerâmicos para MIM e graus:

Alumina (Al2O3): É uma das cerâmicas mais utilizadas na CIM, apresentando alta resistência mecânica, excelente isolamento elétrico e alta condutividade térmica. Componentes de alumina são aplicados nos setores automotivo, eletrônico e médico.

Zircônia (ZrO2): Apresenta excelentes propriedades mecânicas, incluindo alta resistência, tenacidade e resistência ao desgaste, além de baixa condutividade térmica e excelente resistência à corrosão. Usada em ferramentas de corte, implantes biomédicos e componentes para ambientes extremos.

Nitreto de silício (Si3N4): Combina alta resistência, excelente resistência ao choque térmico e baixa densidade. Possui excepcional resistência ao desgaste e à corrosão, sendo utilizada em aplicações automotivas, aeroespaciais e químicas.

Ligas e aditivos

A liga é uma prática comum na metalurgia do pó, onde diferentes pós metálicos são misturados para criar ligas com propriedades personalizadas. Isso permite atingir características específicas, como maior resistência, dureza e resistência ao calor.

Os engenheiros de materiais MIM da Neway podem personalizar pós metálicos de acordo com as necessidades dos clientes, incluindo o desenvolvimento de pós especiais de liga de tungstênio para projéteis perfurantes, pós resistentes a altas temperaturas para choques elétricos, entre outros.

Aplicações da Metalurgia do Pó

A metalurgia do pó possui aplicações em vários setores devido às suas vantagens e versatilidade. Os principais setores são:

Indústria automotiva

A indústria automotiva utiliza amplamente a metalurgia do pó para produzir componentes de motores, partes de transmissão, rolamentos e engrenagens. O processo permite a fabricação de peças leves e de alta resistência, melhorando a eficiência de combustível e reduzindo as emissões.

Indústria aeroespacial

Na indústria aeroespacial, a metalurgia do pó é utilizada na produção de componentes críticos, como pás de turbinas, trocadores de calor e partes estruturais. A alta relação resistência/peso é ideal para aplicações onde a redução de peso é fundamental.

Equipamentos médicos

A metalurgia do pó é fundamental na fabricação de instrumentos cirúrgicos, implantes ortopédicos e componentes odontológicos. Os materiais apresentam biocompatibilidade e excelentes propriedades mecânicas para uso no corpo humano.

Bens de consumo e outros

É utilizada na produção de ferramentas elétricas, equipamentos esportivos, eletrodomésticos, eletrônicos, defesa, energia e telecomunicações, onde geometrias complexas e propriedades específicas são necessárias.

Avanços e tendências futuras na metalurgia do pó

A metalurgia do pó está em constante evolução, com avanços contín uos e novas tendências. Entre os principais destaques estão:

Novos materiais e ligas

Pesquisadores e engenheiros estão sempre em busca de novos materiais, ligas e materiais nanoestruturados para aplicações em metalurgia do pó, visando propriedades e desempenho aprimorados nos produtos finais.

Avanços nas técnicas de fabricação

O desenvolvimento de técnicas avançadas, como impressão 3D com pós metálicos, está revolucionando a indústria, permitindo maior liberdade de design, menos desperdício e fabricação de peças altamente complexas.

Novas aplicações

À medida que a metalurgia do pó evolui, novas aplicações surgem, como a produção de implantes biomédicos com superfícies personalizadas para melhor integração óssea e o desenvolvimento de peças leves e resistentes para veículos elétricos.

Conclusão

Em resumo, a metalurgia do pó é um processo de fabricação flexível que oferece inúmeras vantagens em relação aos métodos tradicionais. Permite a produção de peças complexas e de alto desempenho, com propriedades sob medida. Presente em setores como automotivo, aeroespacial e médico, tornou-se uma tecnologia essencial para engenheiros de compras e de projeto de peças.

Compreendendo o processo, os materiais e as aplicações da metalurgia do pó, engenheiros e projetistas podem aproveitar os benefícios dessa tecnologia para criar soluções inovadoras e eficientes. Lembre-se: a Neway pode atender às suas necessidades, seja em filtros sinterizados, metais ou pós de aço. Aproveite as vantagens da metalurgia do pó e desbloqueie novas possibilidades para seus projetos e designs. Inicie novos projetos hoje mesmo