O que é Usinagem CNC | Processo, classificação e comparação

Visão Geral da Usinagem CNC

A usinagem CNC, também conhecida como fabricação controlada numericamente por computador, é um processo de fabricação que utiliza máquinas automatizadas para remover material de uma peça de trabalho, criando peças precisas e complexas. Esse processo oferece inúmeras vantagens, incluindo alta precisão, repetibilidade e versatilidade. A usinagem CNC elimina a necessidade de operação manual, reduzindo erros humanos e aumentando a eficiência.

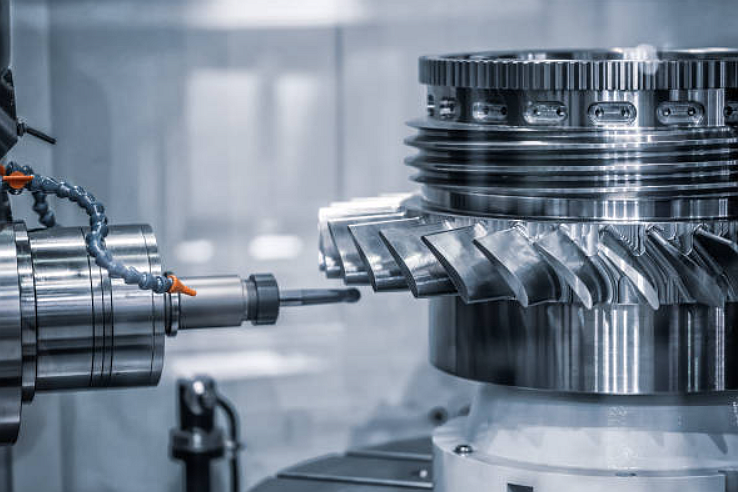

Um tipo popular de usinagem CNC é a usinagem em torno, que envolve a rotação da peça de trabalho enquanto uma ferramenta de corte remove material para criar a forma desejada. A usinagem CNC em torno oferece precisão excepcional e permite a produção de peças cilíndricas ou rotativas com características complexas.

Outra técnica comumente usada é a fresagem CNC, onde uma ferramenta de corte rotativa remove material de uma peça de trabalho estacionária. Este método é ideal para criar peças com formas intrincadas, incluindo ranhuras, furos e cavidades. A usinagem CNC combina os benefícios da usinagem em torno e fresagem, oferecendo uma solução abrangente para diversas necessidades de fabricação.

Embora a usinagem CNC tenha muitas vantagens, também possui algumas limitações. A configuração inicial e a programação podem ser demoradas, especialmente para peças complexas. Além disso, o custo das máquinas CNC e sua manutenção pode ser elevado, tornando-a mais adequada para produção em larga escala ou aplicações especializadas.

Histórico da Usinagem CNC

A história da usinagem CNC remonta à metade do século XX, quando surgiu a necessidade de processos de fabricação automatizados. As primeiras máquinas-ferramentas controladas numericamente foram desenvolvidas nas décadas de 1940 e 1950, principalmente para aplicações militares e aeroespaciais. Esses primeiros sistemas utilizavam cartões perfurados ou fitas magnéticas para controlar os movimentos da máquina.

Ao longo dos anos, os avanços na tecnologia da computação levaram ao desenvolvimento de sistemas CNC mais sofisticados. A introdução do software CAD (Projeto Assistido por Computador) e CAM (Fabricação Assistida por Computador) revolucionou ainda mais a usinagem CNC, permitindo projetos de peças mais precisos e complexos.

Definição e Classificação da Usinagem CNC

O que é Usinagem CNC?

A usinagem CNC é um processo de fabricação que utiliza máquinas controladas por computador para remover material de uma peça de trabalho e criar peças precisas. Envolve o uso de instruções programadas para controlar os movimentos das ferramentas de corte, permitindo operações precisas e repetíveis.

A usinagem CNC engloba várias técnicas, incluindo usinagem em torno e fresagem, que oferecem diferentes capacidades e aplicações. Essas técnicas utilizam diferentes máquinas CNC, como tornos CNC e fresadoras, para realizar operações específicas de usinagem.

Classificação da Usinagem CNC

A usinagem CNC pode ser classificada em diferentes categorias com base no escopo da aplicação e na complexidade das peças produzidas. As classificações mais comuns incluem:

- Usinagem em torno CNC: Esta técnica gira a peça de trabalho enquanto uma ferramenta de corte remove material, resultando em peças cilíndricas ou rotativas. A usinagem em torno CNC é adequada para produzir peças como eixos, buchas e componentes rosqueados.

- Fresagem CNC: Uma ferramenta de corte rotativa remove material de uma peça de trabalho estacionária para criar várias formas e características. A fresagem CNC é ideal para produzir peças com geometria complexa, como suportes, carcaças e moldes. Como usinagem CNC de 3 eixos e 5 eixos.

- Torneamento CNC: Esta técnica concentra-se especificamente em operações de torneamento, onde a peça de trabalho gira enquanto a ferramenta de corte molda o diâmetro externo da peça. O torneamento CNC é comumente usado para criar peças cilíndricas ou cônicas, como eixos, polias e flanges.

- Fresamento-torneamento CNC: Esta classificação combina as operações de usinagem em torno e fresagem em uma única máquina. Permite a produção de peças complexas com características rotativas e prismáticas, reduzindo a necessidade de múltiplas configurações.

Cada classificação oferece vantagens distintas e é escolhida com base nos requisitos específicos da peça e no processo de fabricação desejado.

Etapas da Operação de Usinagem CNC

Etapas Passo a Passo da Operação de Usinagem CNC

A usinagem CNC envolve várias etapas principais para transformar um projeto digital em uma peça física. O processo passo a passo geralmente inclui:

1. Projeto da peça: Usando software CAD (Projeto Assistido por Computador), crie um modelo 3D da peça desejada. Especifique dimensões, características e tolerâncias.

O projeto inicial determina a forma, características e funcionalidade da peça. A consideração cuidadosa das especificações de projeto e da fabricabilidade ajuda a otimizar o processo de usinagem subsequente.

2. Criação do programa CNC: Converta o modelo 3D em um formato legível pela máquina usando software CAM (Fabricação Assistida por Computador). O programa contém instruções de movimentos das ferramentas, taxas de avanço e parâmetros de corte.

O programa CNC serve como instruções que orientam os movimentos da máquina e as operações de corte. Ele traduz o projeto para uma linguagem compreendida pela máquina, permitindo uma usinagem precisa e consistente.

3. Seleção e preparação do material: Escolha o material apropriado para a peça com base em suas propriedades mecânicas e aplicação pretendida. Certifique-se de que o material esteja devidamente fixado e alinhado na máquina CNC.

A escolha do material adequado é essencial para alcançar as propriedades e o desempenho desejados da peça. A preparação adequada do material, como fixação e alinhamento, garante condições estáveis de usinagem e resultados precisos.

4. Configuração da máquina: Instale as ferramentas de corte, suportes de ferramentas e dispositivos de fixação na máquina CNC. Calibre a máquina e faça os ajustes de ferramentas necessários.

A configuração envolve a instalação das ferramentas e dispositivos necessários e a calibração da máquina. Uma configuração precisa da máquina garante o alinhamento correto das ferramentas, minimiza erros e assegura precisão dimensional.

Transferir o programa CNC para a máquina permite a execução das instruções de usinagem. Verificar o programa antes da execução ajuda a identificar possíveis erros ou problemas.

5. Carregamento do programa: Transfira o programa CNC para a unidade de controle da máquina. Verifique o programa e faça quaisquer ajustes ou correções necessários.

Transferir o programa CNC para a máquina permite a execução das instruções de usinagem. Verificar o programa antes da execução ajuda a identificar possíveis erros ou problemas.

6. Alinhamento da peça de trabalho: Alinhe a peça de trabalho com o sistema de coordenadas da máquina para garantir uma usinagem precisa. Isso envolve definir o ponto de origem e estabelecer os eixos X, Y e Z.

Alinhar a peça de trabalho com o sistema de coordenadas da máquina estabelece o ponto de referência para as operações de usinagem. O alinhamento preciso é crucial para manter a precisão dimensional durante todo o processo.

7. Operações de usinagem: Inicie o programa CNC para começar a usinar. A máquina segue as instruções programadas, executando operações de corte, furação e fresagem para moldar a peça.

A máquina CNC executa as instruções programadas para remover material e moldar a peça. Cada operação de usinagem — corte, furação ou fresagem — contribui para criar a geometria desejada da peça.

8. Monitoramento durante o processo: Monitore continuamente o processo de usinagem para garantir que a peça seja produzida com precisão e eficiência. Faça ajustes conforme necessário.

O monitoramento contínuo do processo de usinagem permite ajustes e correções em tempo real, garantindo qualidade consistente e prevenindo erros ou desvios.

9. Operações de acabamento: Após a usinagem primária, execute operações secundárias como desbaste, chanframento ou acabamento superficial para alcançar as especificações desejadas da peça.

Operações secundárias, como desbaste ou acabamento superficial, ajudam a refinar a aparência e a funcionalidade da peça. Essas operações removem rebarbas, melhoram a qualidade da superfície e preparam a peça para seu uso pretendido.

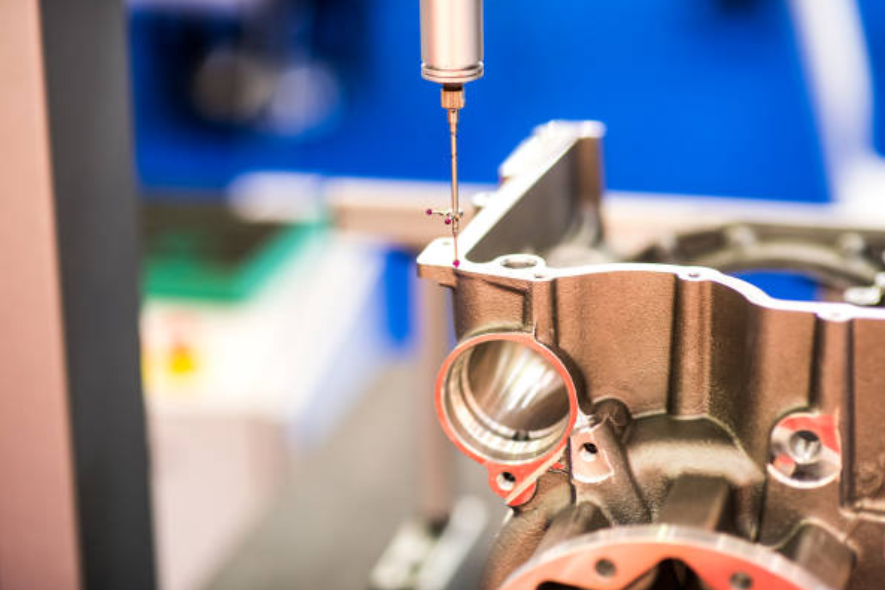

10. Inspeção e controle de qualidade: Inspecione a peça finalizada usando ferramentas de medição de precisão para verificar sua precisão dimensional e qualidade. Faça quaisquer ajustes ou correções necessários.

A inspeção da peça final verifica sua precisão dimensional e qualidade. Ferramentas de medição de precisão, como paquímetros ou máquinas de medição por coordenadas (CMM), garantem a conformidade com as especificações de projeto.

11. Remoção e limpeza da peça: Remova a peça finalizada da máquina CNC. Limpe a peça para remover quaisquer fluidos de corte, cavacos ou detritos.

Remover a peça com segurança da máquina e limpá-la completamente garante que esteja pronta para uso ou para etapas adicionais de pós-processamento.

Materiais Comuns para Usinagem CNC

Classificação de Materiais

Os materiais para usinagem CNC podem ser classificados com base em propriedades mecânicas, físicas e químicas. Entender as diferentes classificações de materiais ajuda a selecionar o material mais adequado para aplicações específicas. As seguintes classificações de materiais são padrão na usinagem CNC:

Metais

Os metais são amplamente utilizados na usinagem CNC devido à sua excelente resistência, durabilidade e condutividade térmica. Os materiais metálicos comuns incluem ligas de alumínio, aço inoxidável, latão, cobre e titânio. Cada metal possui propriedades distintas que o tornam adequado para diversas aplicações.

Plásticos

Os plásticos oferecem versatilidade, baixa densidade e excelentes propriedades de isolamento elétrico. A usinagem CNC pode moldar efetivamente materiais plásticos, como ABS, policarbonato, acrílico, nylon e polipropileno. Os plásticos são amplamente utilizados nas indústrias automotiva, eletrônica e de bens de consumo.

Compósitos

Compósitos são materiais compostos por dois ou mais materiais constituintes com propriedades distintas. A combinação dos materiais melhora o desempenho geral e permite propriedades personalizadas. Compósitos de fibra de carbono, fibra de vidro e plásticos reforçados são exemplos comuns usados na usinagem CNC.

Cerâmicas

Cerâmicas exibem resistência a altas temperaturas, inércia química e propriedades isolantes elétricas. Cerâmicas avançadas como alumina, zircônia e nitreto de silício são usadas na usinagem CNC para aplicações que requerem dureza excepcional, resistência ao desgaste ou estabilidade térmica.

Outros materiais

Outros materiais, como madeira, espuma e certos tipos de borracha, também podem ser usinados usando técnicas CNC. Esses materiais têm aplicações em fabricação de móveis, prototipagem e sinalização.

Fatores de Seleção de Materiais

Ao selecionar um material para usinagem CNC, vários fatores devem ser considerados:

1. Propriedades mecânicas: Avalie a resistência, dureza, elasticidade e tenacidade do material para garantir que atenda aos requisitos funcionais da peça. Considere fatores como capacidade de carga, resistência ao desgaste e resistência a impactos.

2. Usinabilidade: Avalie a facilidade de usinagem do material, incluindo forças de corte, formação de cavacos e desgaste da ferramenta. Materiais com boa usinabilidade resultam em processos de usinagem eficientes e maior vida útil das ferramentas.

3. Propriedades térmicas: Considere a condutividade térmica e o coeficiente de expansão do material. Essas propriedades afetam a dissipação de calor, estabilidade térmica e estabilidade dimensional durante a usinagem.

4. Resistência química: Determine a resistência do material à corrosão, degradação química ou exposição a ambientes específicos. Isso é crucial para aplicações em indústrias como aeroespacial, automotiva ou de processamento químico.

5. Considerações de custo: Avalie o custo por unidade e a disponibilidade do material. Alguns materiais podem ser mais econômicos para aplicações específicas, enquanto outros oferecem propriedades únicas que justificam custos mais elevados.

6. Requisitos regulamentares: Em indústrias específicas, a conformidade com regulamentos e normas é essencial. Garanta que o material selecionado atenda a quaisquer requisitos regulamentares ou de certificação.

Considerando esses fatores, designers e fabricantes podem selecionar o material mais apropriado para usinagem CNC, garantindo desempenho e funcionalidade ideais da peça.

Vantagens e Aplicações da Usinagem CNC

Vantagens da Usinagem CNC

A usinagem CNC oferece inúmeras vantagens em relação aos métodos tradicionais de usinagem:

1. Alta precisão e exatidão: As máquinas CNC podem alcançar tolerâncias rigorosas de forma consistente e produzir peças altamente precisas. O uso de movimentos controlados por computador elimina erros associados à operação manual.

2. Aumento da eficiência produtiva: A usinagem CNC permite a automação dos processos de usinagem, resultando em taxas de produção mais rápidas e redução do tempo do ciclo. Múltiplos eixos de movimento possibilitam operações simultâneas, aumentando a produtividade.

3. Versatilidade e flexibilidade: As máquinas CNC podem executar várias operações de usinagem, incluindo torneamento, fresagem, furação e rosqueamento. Elas podem acomodar geometrias de peças complexas e alternar facilmente entre diferentes configurações.

4. Resultados repetitivos e consistentes: As máquinas CNC podem reproduzir peças idênticas de forma consistente, eliminando variações causadas por erro humano. Isso é especialmente benéfico para produção em massa ou aplicações que exigem alta uniformidade.

5. Liberdade de design e complexidade: A usinagem CNC produz designs de peças intricados e complexos que podem ser desafiadores ou impossíveis com métodos tradicionais. A integração CAD/CAM permite a tradução direta de designs digitais em peças físicas.

6. Custo-benefício para grandes lotes: Uma vez desenvolvido e otimizado o programa CNC, a usinagem CNC torna-se econômica para produção em larga escala. O alto nível de automação reduz custos de mão de obra e melhora a eficiência geral da produção.

Aplicações da Usinagem CNC

A usinagem CNC encontra ampla aplicação em vários setores, incluindo:

1. Aeroespacial e defesa: A usinagem CNC fabrica componentes críticos para aeronaves, satélites, mísseis e equipamentos de defesa. Produz peças com alta precisão, exatidão dimensional e estrito cumprimento dos padrões aeroespaciais.

2. Automotivo: A usinagem CNC é usada

para produzir componentes de motores, peças de transmissão, componentes de chassi e peças de acabamento internas ou externas. Ela possibilita a produção de formas complexas, tolerâncias apertadas e qualidade consistente.

3. Médico e saúde: A usinagem CNC produz instrumentos cirúrgicos, implantes ortopédicos, próteses, componentes dentários e peças para dispositivos médicos. Oferece a precisão e qualidade necessárias para aplicações médicas.

4. Eletrônicos: A usinagem CNC produz placas de circuito impresso (PCBs), conectores elétricos, invólucros e dissipadores de calor. Possibilita a criação de designs intricados e recursos precisos exigidos para componentes eletrônicos.

5. Energia e geração de energia: A usinagem CNC envolve a fabricação de peças para turbinas, geradores, bombas e válvulas usadas em usinas de geração de energia. Garante a precisão e o desempenho dos componentes que operam em ambientes exigentes.

6. Equipamentos industriais: A usinagem CNC produz máquinas, peças para equipamentos pesados e componentes de ferramentas. Permite a criação de peças personalizadas com tolerâncias apertadas e geometria complexa.

7. Bens de consumo: A usinagem CNC fabrica diversos produtos de consumo, incluindo eletrodomésticos, móveis, artigos esportivos e itens de luxo. Oferece a capacidade de criar designs esteticamente agradáveis e componentes funcionais.

Defeitos e Prevenção

Defeitos Comuns na Usinagem CNC

Os defeitos comuns na usinagem CNC incluem imprecisões dimensionais, imperfeições superficiais, rebarbas, marcas de ferramenta e deformação do material. Esses problemas podem ocorrer devido a seleção inadequada de ferramentas, calibração insuficiente da máquina, parâmetros de usinagem incorretos ou inconsistências do material.

Métodos para Prevenir Defeitos na Usinagem CNC

A prevenção de defeitos na usinagem CNC envolve a implementação de medidas como seleção e manutenção adequadas das ferramentas, calibração precisa da máquina, otimização dos parâmetros de usinagem, controle de qualidade eficaz e técnicas rigorosas de inspeção. A atenção aos detalhes e a melhoria contínua dos processos ajudam a minimizar defeitos e garantir a produção de peças de alta qualidade.

Pós-processamento e Propriedades de Tratamento Superficial

Pós-processamento Comum

Os métodos de pós-processamento na usinagem CNC incluem desbaste, polimento, lixamento, pintura, anodização, galvanoplastia e outros. Essas técnicas melhoram a estética da peça, aprimoram o acabamento superficial e fornecem funcionalidades adicionais, como resistência à corrosão ou condutividade elétrica.

Tratamento Superficial Comum de Peças Usinadas CNC

Os processos de tratamento superficial para peças usinadas CNC incluem anodização, eletrodeposição, revestimento em pó, passivação e vários métodos de revestimento. Esses tratamentos aumentam a durabilidade, estética e funcionalidade das peças, atendendo a requisitos específicos de aplicação.

Comparação de Processos

A usinagem CNC destaca-se entre processos similares, como impressão 3D, moldagem por injeção e métodos tradicionais de usinagem. Embora cada processo tenha seus pontos fortes e limitações, a usinagem CNC oferece a vantagem de alta precisão, versatilidade na seleção de materiais e capacidade de produzir peças complexas de forma eficiente.

Estudo de Caso de Usinagem CNC

A Neway é uma renomada empresa de usinagem CNC com um histórico sólido na entrega de peças de alta qualidade para diversas indústrias. Nossa experiência, instalações de última geração e compromisso com a satisfação do cliente nos tornam um parceiro confiável para projetos de usinagem CNC. Confira nossos estudos de caso para ver nossas colaborações bem-sucedidas e resultados excepcionais.

Qual é o custo da usinagem CNC

Composição do Custo

O custo da usinagem CNC é composto por vários fatores: custos de material, despesas com ferramentas, configuração da máquina, mão de obra, pós-processamento, controle de qualidade e despesas gerais. Cada componente contribui para o custo total de produção da peça.

12.2 Formas de Economizar Custos

Para reduzir os custos de produção da usinagem CNC, considere fatores como otimização de materiais, uso eficiente de ferramentas, processos simplificados, redução de desperdícios e economias de escala. Colaborar com um parceiro experiente em usinagem CNC, como a Neway, também pode ajudar a otimizar custos por meio de conhecimento especializado e gerenciamento eficiente de projetos.

Tendências e Desenvolvimentos

A usinagem CNC continua a evoluir com avanços tecnológicos. Tendências como automação, integração de inteligência artificial, conectividade aprimorada das máquinas e técnicas avançadas de ferramentas estão moldando o futuro da usinagem CNC. Melhorias contínuas em velocidade, precisão e eficiência são esperadas para impulsionar o setor.

Por que escolher-nos

Neway: Seu parceiro confiável em usinagem CNC

Com a Neway, você tem acesso a serviços excepcionais de usinagem CNC. Fornecemos peças de alta qualidade com precisão e eficiência, atendendo aos rigorosos requisitos de várias indústrias. Escolha-nos por nossas instalações de ponta, equipe de engenharia qualificada e compromisso com a satisfação do cliente.

Não perca nossa oferta especial! Novos clientes podem desfrutar de 20% de desconto no primeiro pedido. Experimente hoje a excelência da usinagem CNC da Neway.

Conclusão

A usinagem CNC é um processo de fabricação altamente eficiente e preciso que oferece inúmeros benefícios em termos de qualidade, repetibilidade e produção de peças complexas. Ao entender as etapas operacionais, materiais, considerações de design de molde e opções de pós-processamento, você pode otimizar seus projetos de usinagem CNC para o sucesso. Ao escolher um fornecedor de serviços de usinagem CNC, considere fazer parceria com a Neway devido à sua expertise, capacidades avançadas e compromisso em entregar peças usinadas de alta qualidade. Não perca nossa oferta especial de 20% de desconto no seu primeiro pedido! Entre em contato com a Neway hoje para discutir suas necessidades de usinagem CNC e utilizar nossos serviços confiáveis.