O que é fundição por gravidade | Processo, materiais, vantagens, limitações

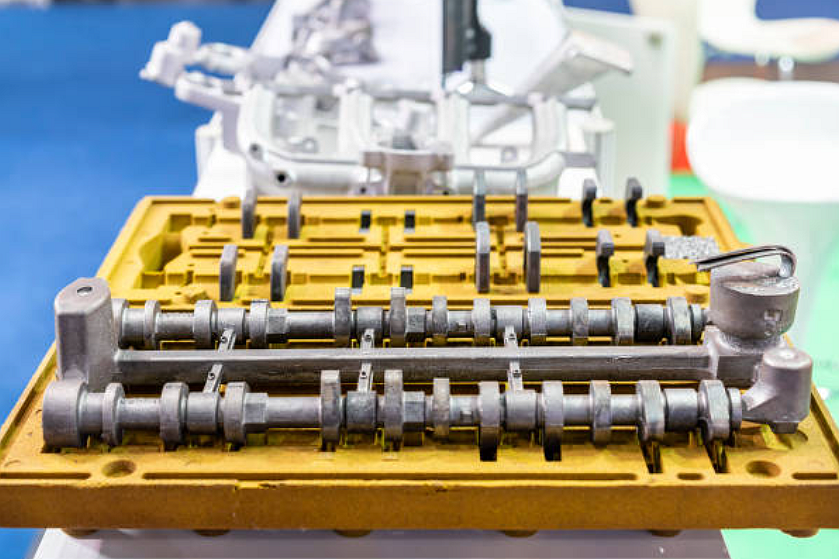

A fundição por gravidade, também conhecida como fundição em molde permanente ou fundição sob gravidade, é um processo de fabricação utilizado para produzir peças metálicas de alta qualidade e precisão dimensional. O método de fundição depende da gravidade para preencher um molde com metal fundido. O processo envolve derramar o metal fundido em um molde metálico reutilizável, normalmente feito de aço ou ferro.

A fundição pode ser dividida em fundição em areia e fundição em metal de acordo com o material do molde. A fábrica de fundição de precisão está familiarizada com esses dois processos de fundição e projeta e fabrica esses dois tipos de moldes por conta própria.

A fundição também pode ser dividida em fundição por gravidade e fundição sob pressão, de acordo com o processo de vazamento do metal fundido. A fundição por gravidade refere-se ao processo no qual o metal fundido é injetado no molde sob a ação da gravidade terrestre, também conhecida apenas como fundição. Em um sentido amplo, a fundição por gravidade inclui fundição em areia, fundição em metal, fundição por cera perdida, fundição por espuma perdida, fundição por lama, etc.; em sentido restrito, refere-se à fundição em metal. Fundição sob pressão refere-se ao processo de injeção do metal fundido no molde sob a ação de outras forças externas (excluindo a gravidade). Em sentido amplo, a fundição sob pressão inclui fundição sob pressão e fundição a vácuo em máquinas de fundição, fundição sob baixa pressão, fundição centrífuga, etc.; em sentido restrito, refere-se à fundição de metal em máquinas de fundição sob pressão, denominada fundição sob pressão. A Fábrica de Fundição de Precisão está há muito tempo envolvida na fundição por gravidade de moldes de areia e de metal. Estes processos de fundição são os mais utilizados em fundição de metais não ferrosos, sendo também relativamente baratos.

O que é o Processo de Fundição por Gravidade

O processo de fundição por gravidade, também conhecido como fundição sob gravidade ou fundição em molde permanente, é um método usado para a produção de peças metálicas com formas complexas e detalhes finos. É comumente usado para fundição de alumínio e outros metais não ferrosos.

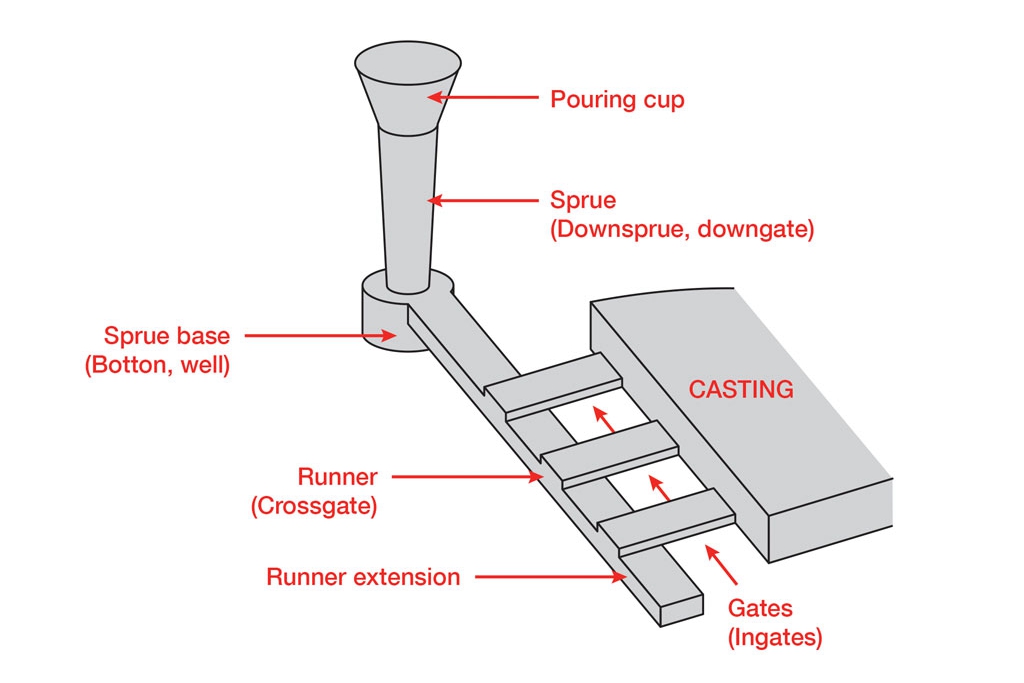

O processo envolve o uso de um molde metálico reutilizável, normalmente feito de aço ou ferro, pré-aquecido a uma temperatura específica. O molde consiste em duas metades fixadas para formar uma cavidade no formato desejado da peça final. O molde é projetado com sistemas de canais de alimentação e massalotes para facilitar o fluxo do metal fundido e permitir a saída de gases durante a solidificação.

Para iniciar o processo de fundição, o molde é revestido com um lubrificante para evitar aderência e facilitar a liberação da peça. O metal fundido, normalmente alumínio, é despejado na cavidade do molde usando a gravidade, chamado de “fundição por gravidade”. A força da gravidade garante um fluxo consistente e controlado do metal fundido para o molde.

À medida que o metal fundido preenche o molde, ele gradualmente solidifica e assume o formato da cavidade. O processo de resfriamento pode ser acelerado por canais de resfriamento ou por um molde resfriado a água. Uma vez que o metal tenha solidificado e esfriado suficientemente, o molde é aberto e a peça solidificada, conhecida como fundido, é removida.

A fundição por gravidade oferece várias vantagens. Permite a produção de formas complexas e peças de parede fina com alta precisão dimensional. O processo é relativamente rápido e eficiente em comparação com outros métodos de fundição. Além disso, os moldes metálicos reutilizáveis têm uma vida útil mais longa, tornando-o uma opção econômica para produção de médio a alto volume.

No entanto, a fundição por gravidade apresenta limitações. Pode não ser adequada para peças com designs extremamente intrincados ou recursos muito pequenos. O processo também requer mais mão de obra e tempo comparado a outras técnicas de fundição, como a fundição sob pressão. Mesmo assim, a fundição por gravidade permanece uma escolha popular para diversas aplicações, incluindo as indústrias automotiva, aeroespacial e de bens de consumo.

Processo de Fundição por Gravidade Passo a Passo

Criação do modelo:

O processo começa com a criação de um modelo, que é uma réplica da peça final desejada. O modelo é normalmente feito de madeira, plástico ou metal e é usado para criar o molde.

O modelo serve como uma réplica da peça final, fornecendo o formato e as dimensões necessárias para o molde. A criação precisa do modelo é crucial para garantir que o molde reflita com exatidão a peça desejada. Precisão e atenção aos detalhes são essenciais.

Preparação do molde

Duas metades de molde, geralmente feitas de aço ou areia, são preparadas. Os moldes são limpos e revestidos com um lubrificante para evitar aderência e ajudar na fácil remoção da peça fundida.

A preparação do molde envolve a limpeza e a aplicação de um lubrificante nas superfícies do molde. Isso evita aderência e facilita a remoção suave da peça fundida. A limpeza rigorosa do molde e a aplicação adequada do lubrificante garantem fácil liberação e minimizam o risco de defeitos na fundição.

Montagem do molde

As duas metades do molde são fixadas de forma segura, criando uma cavidade fechada. O molde é projetado com sistemas de canais de alimentação e massalotes para facilitar o fluxo do metal fundido e permitir a saída de gases durante a solidificação.

As metades do molde são firmemente fixadas para criar uma cavidade fechada. Os sistemas de alimentação e massalotes possibilitam o fluxo controlado do metal fundido e a saída de gases. O alinhamento preciso e a fixação segura das metades do molde são essenciais para evitar vazamentos, garantir o fluxo adequado do metal e promover a solidificação consistente.

Pré-aquecimento do molde

O molde montado é pré-aquecido a uma temperatura específica. O pré-aquecimento ajuda a obter melhor fluxo e solidificação do metal durante o processo de fundição.

O pré-aquecimento do molde ajuda a obter melhor fluxo e solidificação do metal ao minimizar variações de temperatura. Manter a temperatura de pré-aquecimento adequada e garantir o aquecimento uniforme do molde melhora a qualidade e a precisão dimensional da fundição.

Preparação do metal fundido

O metal, geralmente alumínio ou outras ligas não ferrosas, é fundido em um forno ou cadinho. O metal é aquecido até a temperatura adequada para fundição, determinada com base no material específico utilizado.

O metal é fundido e aquecido até sua temperatura específica de fundição, garantindo que esteja em estado líquido para o vazamento. O controle preciso da temperatura e a composição adequada da liga são cruciais para obter a fluidez desejada e evitar defeitos de fundição por gravidade, como retração ou porosidade.

Vazamento

Quando o metal fundido atinge a temperatura desejada, ele é despejado em uma concha ou bacia de vazamento. A partir daí, o metal é despejado na cavidade do molde usando a gravidade. A força da gravidade garante um fluxo controlado e consistente do metal fundido.

O metal fundido é derramado na cavidade do molde, preenchendo-a para criar o formato desejado. Velocidade de vazamento controlada, projeto adequado dos canais de alimentação e volume suficiente de metal garantem o preenchimento completo da cavidade sem turbulência, aprisionamento de ar ou respingos de metal.

Solidificação

À medida que o metal fundido preenche a cavidade do molde, ele solidifica gradualmente e forma um padrão dentro do molde. O processo de resfriamento pode ser acelerado por canais de resfriamento dentro do molde ou por um molde resfriado a água.

O metal fundido esfria e solidifica, assumindo o formato da cavidade do molde e formando a peça fundida. Tempo de resfriamento adequado, canais de resfriamento apropriados e solidificação controlada promovem estrutura metálica uniforme, precisão dimensional e minimizam defeitos como trincas ou retração.

Resfriamento e solidificação

O molde preenchido pode resfriar e solidificar por um tempo suficiente, normalmente até que toda a peça tenha solidificado. O tempo de resfriamento depende do tamanho e da complexidade das peças fundidas por gravidade. Tempo de resfriamento suficiente, taxa de resfriamento ideal e mecanismos de resfriamento apropriados evitam desmoldagem prematura e garantem a integridade estrutural da peça fundida.

Abertura do molde

O molde é aberto assim que a peça fundida solidificou e esfriou adequadamente. As duas metades do molde são separadas, revelando a peça solidificada em seu interior. As metades do molde são separadas para liberar a peça fundida. Técnicas adequadas de desmoldagem e manuseio cuidadoso evitam danos à peça e ao molde, garantindo a remoção bem-sucedida da peça fundida.

Remoção da peça fundida

A peça fundida é removida da cavidade do molde. Pode ser necessário algum sacudir ou leve batida para garantir a completa liberação da peça. Material em excesso, como canais de alimentação e massalotes, também pode precisar ser removido ou usinado. Técnicas de remoção adequadas, usinagem precisa e atenção aos detalhes durante a remoção evitam danos à peça e mantêm a precisão dimensional.

Acabamento

A peça fundida pode passar por operações adicionais de acabamento, como retificação, jateamento, usinagem ou tratamentos de superfície, para obter a aparência final, dimensões e qualidade superficial desejadas.

A execução habilidosa das operações de acabamento, o cumprimento das especificações e o controle de qualidade garantem que a peça fundida atenda ao acabamento superficial, tolerâncias e padrões de qualidade exigidos.

Materiais para Fundição por Gravidade

A fundição por gravidade é comumente utilizada para fundição de vários metais não ferrosos, principalmente ligas de alumínio. O alumínio oferece várias vantagens para a fundição por gravidade devido ao seu baixo ponto de fusão, excelente fluidez e boas propriedades mecânicas. No entanto, outros materiais não ferrosos também podem ser usados no processo de fundição por gravidade. Aqui estão alguns materiais comuns para fundição por gravidade:

Ligas de alumínio

O alumínio e suas ligas são amplamente utilizados na fundição por gravidade devido ao seu baixo peso, alta relação resistência/peso, boa resistência à corrosão e excelente condutividade térmica. Diferentes composições de ligas de alumínio podem ser escolhidas de acordo com os requisitos da aplicação.

Algumas ligas de alumínio comumente usadas para fundição por gravidade incluem:

- A356: Esta é uma liga de alumínio-silício-magnésio amplamente utilizada, conhecida por sua boa resistência, ductilidade e excelente capacidade de fundição. Ficha técnica do A356

- A380: Esta liga de alumínio-silício oferece boa fluidez, alta resistência e excelente resistência à corrosão e ao desgaste. Ficha técnica do A380

- ADC12: É uma liga de alumínio contendo silício e outros elementos, oferecendo boa fundibilidade, alta resistência mecânica e excelente resistência ao calor. Ficha técnica do ADC12

Ligas de cobre

Ligas à base de cobre, como latão e bronze, também podem ser fundidas por gravidade. Estas ligas apresentam boa condutividade elétrica e térmica, além de excelente resistência ao desgaste. São frequentemente utilizadas em aplicações que requerem alta resistência, durabilidade e boas propriedades de transferência de calor.

Ligas de cobre comuns usadas em fundição por gravidade incluem:

- C83600 (Latão Vermelho): É uma liga de cobre-zinco-estanho livre de chumbo, conhecida por sua excelente resistência à corrosão, alta resistência e boa usinabilidade. Ficha técnica do C83600

- C95400 (Bronze de Alumínio): Esta liga de cobre-alumínio oferece alta resistência, excelente resistência à corrosão e boa resistência ao desgaste. Ficha técnica do C95400

Ligas de zinco

As ligas de zinco são conhecidas por suas excelentes propriedades de fundição, incluindo alta fluidez, baixos pontos de fusão e boa precisão dimensional. Oferecem boa resistência à corrosão, alta resistência e são frequentemente usadas em aplicações onde formas complexas ou paredes finas são necessárias, como componentes decorativos ou pequenas peças mecânicas.

Algumas ligas de zinco comuns usadas em fundição por gravidade incluem:

- Zamak 3 (ASTM AG40A): É uma liga de zinco amplamente utilizada, conhecida por sua excelente capacidade de fundição, alta precisão dimensional e boas propriedades mecânicas. Ficha técnica do Zamak 3

- Zamak 5 (ASTM AC41A): Esta liga de zinco oferece maior resistência e dureza em comparação ao Zamak 3, sendo adequada para aplicações que exigem maior desempenho mecânico. Ficha técnica do Zamak 5

Ligas de magnésio

As ligas de magnésio possuem baixa densidade, excelente relação resistência/peso, boa capacidade de amortecimento e alta condutividade térmica. A fundição por gravidade com ligas de magnésio é menos comum do que com alumínio, mas pode ser empregada em aplicações onde componentes leves com boas propriedades mecânicas são necessários, como peças aeroespaciais ou automotivas.

Algumas ligas de magnésio comumente usadas para fundição por gravidade incluem:

- AZ91D: É uma liga de magnésio-alumínio-zinco conhecida por suas propriedades de leveza, boa relação resistência/peso e excelente fundibilidade. Ficha técnica do AZ91D

- AM60B: Esta liga de magnésio-alumínio oferece alta resistência, boa resistência à corrosão e excelente estabilidade dimensional. Ficha técnica do AM60B

Classificação dos Moldes de Fundição por Gravidade

Os moldes de fundição por gravidade podem ser classificados com base em vários fatores, incluindo sua construção, complexidade e aplicação. Aqui estão algumas classificações comuns de moldes por gravidade:

1. Moldes Monolíticos ou Maciços: Esses moldes são feitos de um único bloco de material, como metal ou res ina, e possuem construção simples. São normalmente utilizados para produzir peças fundidas de formas simples e com baixa complexidade.

2. Moldes Partidos: Moldes partidos consistem em duas ou mais metades unidas para formar a cavidade do molde. As metades podem ser separadas para facilitar a remoção da peça. Moldes partidos permitem geometrias mais complexas e acomodam recursos que seriam difíceis de criar com um molde maciço.

3. Moldes Permanentes: Moldes permanentes, também conhecidos como moldes de matriz permanente ou fundição em molde permanente, são feitos de materiais duráveis, como metal. São projetados para uso múltiplo e suportam ciclos repetidos de fundição. Moldes permanentes oferecem maior precisão dimensional e melhor acabamento superficial do que moldes descartáveis.

4. Moldes Descartáveis: Moldes descartáveis, também chamados de moldes de uso único, são projetados para uma única fundição ou para um número limitado de peças. Normalmente são feitos de materiais como areia, gesso ou cera para fundição por investimento. Moldes descartáveis são frequentemente usados para peças fundidas intrincadas ou de formato personalizado e são mais econômicos para volumes de produção baixos a médios.

5. Moldes Abertos: Moldes abertos são caracterizados por uma cavidade plana ou rasa, onde o metal fundido é derramado diretamente no molde sem sistemas de canais. São comumente usados para fundir componentes planos ou em formato de placa.

6. Moldes Fechados: Moldes fechados possuem uma cavidade tridimensional que envolve completamente a forma da peça. O metal fundido é despejado no sistema de canais, que direciona o fluxo para a cavidade do molde. Moldes fechados oferecem mais controle sobre o fluxo do metal, a solidificação e a qualidade da peça.

7. Moldes de Casca: Moldes de casca são feitos revestindo um modelo com um material cerâmico ou à base de resina. O modelo revestido é então aquecido para curar a casca, criando um molde durável. Moldes de casca oferecem excelente precisão dimensional, bom acabamento superficial e podem ser usados para metais ferrosos e não ferrosos.

Estas são classificações gerais, e os tipos de moldes podem ser variações e combinações baseadas em requisitos e processos específicos de fundição. A escolha do tipo de molde depende de fatores como complexidade da peça, material, qualidade desejada, volume de produção e considerações de custo.

Considerações no Projeto de Moldes de Fundição por Gravidade

O projeto do molde de fundição por gravidade desempenha um papel crucial no sucesso do processo. Um molde bem projetado garante fluxo adequado do metal, minimiza defeitos e produz peças fundidas de alta qualidade. Aqui estão algumas considerações chave para o projeto do molde:

1. Projeto da Peça: O molde deve acomodar a geometria desejada da peça, incluindo formato, tamanho e características. Deve permitir fluxo e solidificação adequados do metal sem causar defeitos como retração ou porosidade. Projetar para facilidade de fabricação e desmoldagem também deve ser considerado.

2. Sistema de Alimentação: O sistema de canais controla o fluxo do metal fundido para a cavidade do molde. Deve ser projetado para promover preenchimento suave e controlado, garantindo distribuição uniforme do metal. Tamanho, formato e posicionamento adequados dos canais são importantes para minimizar turbulência, aprisionamento de ar e erosão do molde.

3. Projeto dos Massalotes: Massalotes são reservatórios que fornecem metal fundido adicional durante a solidificação para compensar a retração e prevenir defeitos. Massalotes bem projetados devem ser posicionados estrategicamente para alimentar adequadamente a peça fundida e minimizar porosidade, retração ou falhas de fusão.

4. Sistema de Resfriamento: O sistema de resfriamento ajuda a controlar a solidificação e obter as propriedades desejadas da peça fundida. Canais de resfriamento ou projetos de molde resfriado a água podem ser incorporados para otimizar as taxas de resfriamento e minimizar gradientes térmicos, garantindo solidificação uniforme e estabilidade dimensional.

5. Ventilação: Ventilação adequada é essencial para a saída de gases durante o preenchimento e solidificação do metal. Ventilação insuficiente pode resultar em porosidade por gás ou bolsas de ar. O posicionamento e dimensionamento adequado das saídas de ar devem ser considerados para garantir evacuação eficaz dos gases.

6. Material e Revestimentos do Molde: O material do molde deve ser selecionado com base no material da peça e suas propriedades térmicas. As opções mais comuns incluem aço ou ferro. Além disso, a aplicação de revestimentos apropriados ou agentes desmoldantes facilita a remoção da peça, previne aderência e reduz o desgaste do molde.

7. Ângulos de Extração: Ângulos de extração são incluídos no projeto do molde para permitir fácil remoção da peça fundida da cavidade. Ângulos de extração adequados minimizam o risco de danos à peça e garantem desmoldagem suave sem distorção ou defeitos superficiais.

8. Manutenção do Molde: O projeto deve incluir facilidade de manutenção, como acessibilidade para limpeza, reparo ou substituição de componentes. Moldes bem mantidos contribuem para qualidade consistente das peças e vida útil prolongada do molde.

É importante notar que os requisitos de projeto do molde podem variar dependendo do material, complexidade da peça e volume de produção. Consultar projetistas de moldes experientes e considerar normas e práticas recomendadas do setor podem ajudar a otimizar o projeto do molde de fundição por gravidade para um processo bem-sucedido.

Defeitos da Fundição por Gravidade

A fundição por gravidade, como qualquer outro processo de fundição, pode ser suscetível a vários defeitos que afetam a qualidade e a integridade das peças fundidas. Aqui estão alguns defeitos comuns encontrados na fundição por gravidade:

1. Porosidade: Refere-se à presença de vazios ou bolsas de ar na peça fundida. Pode ser causada por ventilação inadequada, alimentação ou canais mal projetados, temperaturas de vazamento elevadas ou turbulência excessiva durante o fluxo do metal. A porosidade pode enfraquecer a peça fundida e afetar suas propriedades mecânicas.

2. Retração: Defeitos de retração ocorrem devido à contração do metal fundido durante a solidificação. A retração pode resultar em vazios, trincas ou distorção na peça fundida. Projeto inadequado dos massalotes ou alimentação insuficiente de metal fundido para compensar a retração volumétrica são causas comuns desses defeitos.

3. Falhas de Fusão: Ocorrem quando dois ou mais fluxos de metal fundido não se fundem adequadamente durante o preenchimento, resultando em fusão incompleta e uma linha ou costura visível na peça fundida. Podem ser causadas por baixa temperatura de vazamento, projeto inadequado dos canais ou preenchimento insuficiente do molde.

4. Falta de Preenchimento: Ocorre quando o metal fundido não preenche completamente a cavidade do molde, levando a peças fundidas incompletas. Fluidez insuficiente do metal, projeto inadequado dos canais ou baixa temperatura de vazamento podem contribuir para esse defeito.

5. Inclusões: São materiais estranhos, como óxidos, escória ou partículas de areia, que ficam presos na peça durante o vazamento. Podem resultar de filtração inadequada, canais mal projetados ou contaminação do metal fundido.

6. Defeitos Superficiais: Vários defeitos superficiais podem ocorrer, incluindo aderência de areia ou molde, superfícies rugosas ou textura desigual. Podem ser causados por preparação inadequada do molde, má liberação ou revestimentos inadequados.

7. Imprecisões Dimensionais: Peças fundidas por gravidade podem apresentar imprecisões dimensionais, como dimensões acima ou abaixo do especificado, empenamento ou distorção. Esses problemas podem ser atribuídos a projeto inadequado do molde, resfriamento insuficiente ou controle inadequado da solidificação.

8. Degradação do Molde: Com o tempo, os moldes podem degradar ou desgastar devido ao uso repetido, resultando em queda na qualidade das peças fundidas. A degradação pode levar a defeitos superficiais, imprecisões dimensionais ou redução da vida útil do molde.

9. Desbalanceamento no Preenchimento do Molde: O preenchimento desigual da cavidade pode resultar em defeitos, como linhas de fluxo ou seções incompletas. Esse desbalanceamento pode ocorrer devido a canais inadequados, fluxo desigual do metal ou ventilação insuficiente.

10. Problemas de Acabamento Superficial: Peças fundidas por gravidade podem apresentar acabamento superficial ruim, incluindo rugosidade, porosidade ou manchas. Preparação inadequada do molde, revestimentos inadequados ou contaminação do metal fundido podem contribuir para esses problemas.

Soluções e Precauções para Defeitos em Fundição por Gravidade

Para resolver e prevenir defeitos comuns na fundição por gravidade, aqui estão algumas soluções e precauções que podem ser adotadas:

1. Porosidade:

- Melhore a ventilação do molde para permitir a saída adequada dos gases durante o preenchimento.

- Otimize o projeto do sistema de canais e do vazamento para minimizar a turbulência.

- Use técnicas de desgaseificação para remover gases dissolvidos do metal fundido.

- Controle a temperatura de vazamento para evitar aprisionamento excessivo de gases.

2. Retração:

- Otimize o projeto e a posição dos massalotes para fornecer alimentação adequada e compensar a retração.

- Controle as taxas de resfriamento e o tempo de solidificação para minimizar a redução de volume.

- Modifique o projeto da peça para eliminar seções espessas ou cantos agudos que promovam a retração.

3. Falhas de Fusão:

- Garanta o projeto adequado dos canais para facilitar a fusão apropriada dos fluxos de metal.

- Otimize a temperatura de vazamento e o fluxo de metal para garantir fusão completa.

- Use revestimentos ou agentes desmoldantes adequados para promover o fluxo correto do metal.

4. Falta de Preenchimento:

- Otimize o projeto do sistema de canais para facilitar o fluxo adequado do metal e o preenchimento da cavidade.

- Garanta fluidez suficiente do metal controlando a temperatura de vazamento e a composição da liga.

- Modifique o projeto do molde ou use revestimentos adequados para reduzir a resistência ao fluxo do metal.

5. Inclusões:

- Implemente sistemas de filtração eficazes para remover impurezas do metal fundido.

- Use cadinhos e conchas adequados para minimizar contaminantes.

- Mantenha práticas adequadas de manuseio e armazenamento do metal para evitar contaminação.

6. Defeitos Superficiais:

- Garanta preparação adequada do molde, incluindo limpeza, revestimento e aplicação de desmoldante.

- Use revestimentos ou agentes desmoldantes adequados para obter um acabamento superficial suave.

- Resolva quaisquer problemas de qualidade da superfície do molde, como trincas ou áreas ásperas.

7. Imprecisões Dimensionais:

- Otimize o projeto do molde para considerar a retração e garantir controle dimensional adequado.

- Implemente controle de resfriamento e solidificação adequados para minimizar distorção ou empenamento.

- Monitore e controle a temperatura do molde para evitar variações dimensionais.

8. Degradação do Molde:

- Implemente manutenção e reparo regulares do molde para garantir funcionalidade adequada.

- Use materiais e revestimentos adequados para aumentar a durabilidade e a resistência ao desgaste.

- Monitore as condições do molde e aposente moldes que apresentem degradação significativa.

9. Desbalanceamento no Preenchimento do Molde:

- Otimize o projeto dos canais para garantir fluxo equilibrado do metal e minimizar desbalanceamentos.

- Garanta práticas de vazamento consistentes e controladas para obter preenchimento uniforme do molde.

- Implemente ventilação adequada para facilitar o fluxo do metal e reduzir desbalanceamentos.

10. Problemas de Acabamento Superficial:

- Implemente preparação adequada do molde, incluindo limpeza e aplicação de revestimento.

- Use revestimentos ou agentes desmoldantes adequados para obter o acabamento superficial desejado.

- Monitore e controle parâmetros do processo, como temperatura de vazamento e fluxo do metal, para evitar defeitos superficiais.

Vantagens da Fundição por Gravidade

A fundição por gravidade apresenta essas vantagens devido às características específicas e à dinâmica do processo envolvido. Veja por que a fundição por gravidade oferece essas vantagens:

1. Solidificação Controlada: A fundição por gravidade permite uma solidificação controlada e gradual do metal fundido. A força da gravidade auxilia no preenchimento suave e uniforme da cavidade do molde, minimizando a turbulência e promovendo a solidificação adequada. Esse processo resulta em estruturas de grão fino, menor porosidade e melhores propriedades mecânicas nas peças fundidas.

2. Baixa Pressão e Turbulência: A fundição por gravidade opera em pressões de preenchimento mais baixas do que outros processos, como a fundição sob pressão. A menor pressão e a turbulência reduzida durante o fluxo do metal ajudam a diminuir a ocorrência de defeitos, como porosidade ou preenchimento incompleto. Isso melhora a qualidade da peça fundida, incluindo melhor acabamento superficial e precisão dimensional.

3. Projeto do Molde e Acabamento Superficial: A fundição por gravidade utiliza moldes permanentes, normalmente feitos de materiais duráveis como metal. Esses moldes podem ser usinados ou polidos para obter superfícies de cavidade suaves, resultando em peças fundidas com excelente acabamento superficial. O projeto preciso do molde e a preparação da superfície contribuem para o acabamento de alta qualidade das peças fundidas por gravidade.

4. Complexidade e Flexibilidade de Projeto: A natureza da fundição por gravidade permite a produção de peças complexas com geometrias intrincadas. O metal fundido preenche a cavidade do molde sob a influência da gravidade, possibilitando a fundição de paredes finas, ressaltos e recursos complexos. Essa flexibilidade de projeto torna a fundição por gravidade adequada para diversas aplicações com diferentes geometrias de peças.

5. Ferramentaria Econômica: A fundição por gravidade exige ferramentaria relativamente simples e de baixo custo em comparação com a fundição sob pressão, onde são necessários moldes complexos e sistemas de alta pressão. Os moldes permanentes usados podem ser reutilizados para vários ciclos, reduzindo a necessidade de substituição frequente dos moldes e os custos totais de produção.

6. Versatilidade de Materiais: A fundição por gravidade suporta uma ampla gama de materiais, incluindo ligas ferrosas e não ferrosas. Essa versatilidade permite a produção de peças fundidas com diferentes propriedades e desempenhos para atender a requisitos específicos de aplicação. Materiais como alumínio, cobre e magnésio são comumente fundidos usando esse método.

7. Estabilidade e Controle do Processo: A fundição por gravidade oferece boa estabilidade e controle de processo. A temperatura de vazamento, tempo de enchimento e taxas de resfriamento podem ser cuidadosamente monitorados e controlados para otimizar a qualidade e minimizar defeitos. A taxa de solidificação mais lenta e a menor distorção das peças contribuem para a estabilidade dimensional das peças fundidas.

No geral, a combinação de solidificação controlada, baixa pressão e turbulência, projeto preciso do molde, versatilidade de materiais e controle de processo contribui para as vantagens oferecidas pela fundição por gravidade. Esses fatores resultam em peças fundidas de alta qualidade, excelente acabamento superficial, precisão dimensional e propriedades mecânicas desejáveis, mantendo a relação custo-benefício e flexibilidade de projeto.