Quais são os defeitos mais comuns na usinagem CNC?

Compreendendo Defeitos Comuns na Usinagem CNC

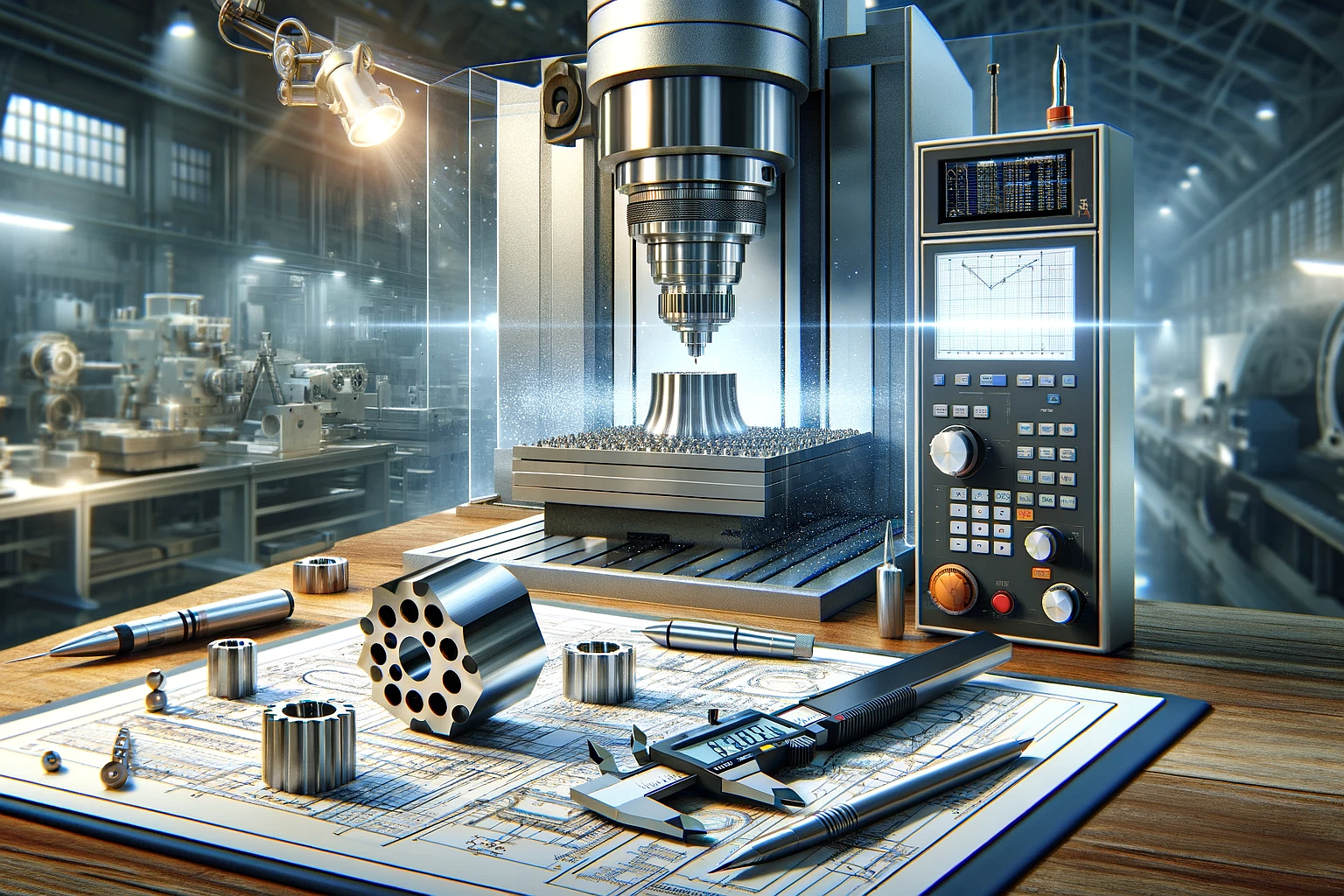

A usinagem CNC é uma pedra angular na manufatura moderna, oferecendo precisão e repetibilidade incomparáveis. A prototipagem por usinagem CNC revolucionou a forma como as peças são fabricadas, contribuindo significativamente para avanços em diversas indústrias, desde aeroespacial até automotiva. No entanto, como qualquer processo de fabricação, a usinagem CNC apresenta seus próprios desafios. Compreender e tratar defeitos comuns é crucial para manter alta qualidade e eficiência.

Este blog explorará os defeitos típicos encontrados na usinagem CNC. Ao reconhecer essas questões, os fabricantes podem tomar medidas proativas para mitigá-las, assegurando a produção de peças de alta qualidade. Seja você um engenheiro experiente ou novo na usinagem CNC, esta análise ampliará seu conhecimento e ajudará a navegar melhor pelas complexidades deste avançado processo de fabricação. Vamos começar entendendo o que é usinagem CNC e por que identificar defeitos comuns é vital para o sucesso.

Visão Geral da Usinagem CNC

CNC, abreviação de Controle Numérico Computadorizado, é um processo de fabricação que depende de sistemas controlados por computador para manipular ferramentas e máquinas para produzir peças e componentes com precisão. Tornou-se parte integrante da manufatura moderna devido à sua capacidade de entregar alta precisão, consistência e eficiência.

Aplicações da Usinagem CNC

A usinagem CNC é aplicada em diversos setores, tornando-a uma tecnologia versátil e indispensável. Alguns setores comuns onde a usinagem CNC é amplamente utilizada incluem:

Aeroespacial: A usinagem CNC é vital para a fabricação de componentes aeroespaciais intricados que exigem precisão para garantir a segurança e a confiabilidade de aeronaves e espaçonaves.

Automotivo: Na indústria automotiva, a usinagem CNC é empregada para fabricar peças de motor, componentes de transmissão e modificações personalizadas de veículos.

Médico: A produção de implantes e dispositivos médicos depende da usinagem CNC para atender a rigorosos requisitos de qualidade e dimensões.

Eletrônicos: A precisão é fundamental na indústria eletrônica, e a usinagem CNC desempenha um papel crucial na fabricação de placas de circuito, conectores e componentes eletrônicos complexos.

Equipamentos Industriais: A fabricação de máquinas e equipamentos industriais se beneficia da capacidade da usinagem CNC de criar peças complexas e duráveis.

Componentes Críticos de uma Máquina CNC

Para compreender completamente a usinagem CNC, é essencial entender os componentes críticos de uma máquina CNC:

Unidade de Controle Computadorizado (CCU): o cérebro da máquina CNC, a CCU interpreta o código gerado pelo computador e o traduz em movimentos e ações precisas.

Ferramentas da Máquina incluem ferramentas de corte, fusos e mesas de trabalho onde o material é moldado ou cortado.

Eixos de Movimento: As máquinas CNC podem ter múltiplos eixos de movimento (tipicamente três a cinco), permitindo operações intrincadas e multidimensionais.

Vantagens da Usinagem CNC

A usinagem CNC oferece várias vantagens, tornando-se uma escolha preferida para manufatura de precisão:

Alta Precisão: As máquinas CNC podem alcançar tolerâncias tão apertadas quanto alguns micrômetros, garantindo que as peças atendam às especificações exatas.

Repetibilidade: Uma vez que um programa é configurado, as máquinas CNC podem produzir peças idênticas de forma consistente, reduzindo erros e desperdícios.

Geometria Complexa: A usinagem CNC pode criar formas e contornos intricados que seriam difíceis ou impossíveis com métodos manuais.

Eficiência: Com automação, a usinagem CNC pode operar 24/7, maximizando a produtividade.

Custo-benefício: Embora os custos iniciais possam ser altos, a usinagem CNC frequentemente se mostra custo-efetiva para grandes volumes devido à redução de mão de obra e desperdício de material.

Defeitos Comuns na Usinagem CNC

A usinagem CNC é um processo de fabricação preciso e eficiente que desempenha um papel fundamental em várias indústrias. No entanto, como qualquer método de fabricação, não está imune a defeitos que podem afetar a qualidade e a funcionalidade das peças produzidas. Nesta seção, abordaremos alguns dos defeitos comuns encontrados na usinagem CNC, juntamente com suas causas e métodos de prevenção.

Irregularidades no Acabamento Superficial

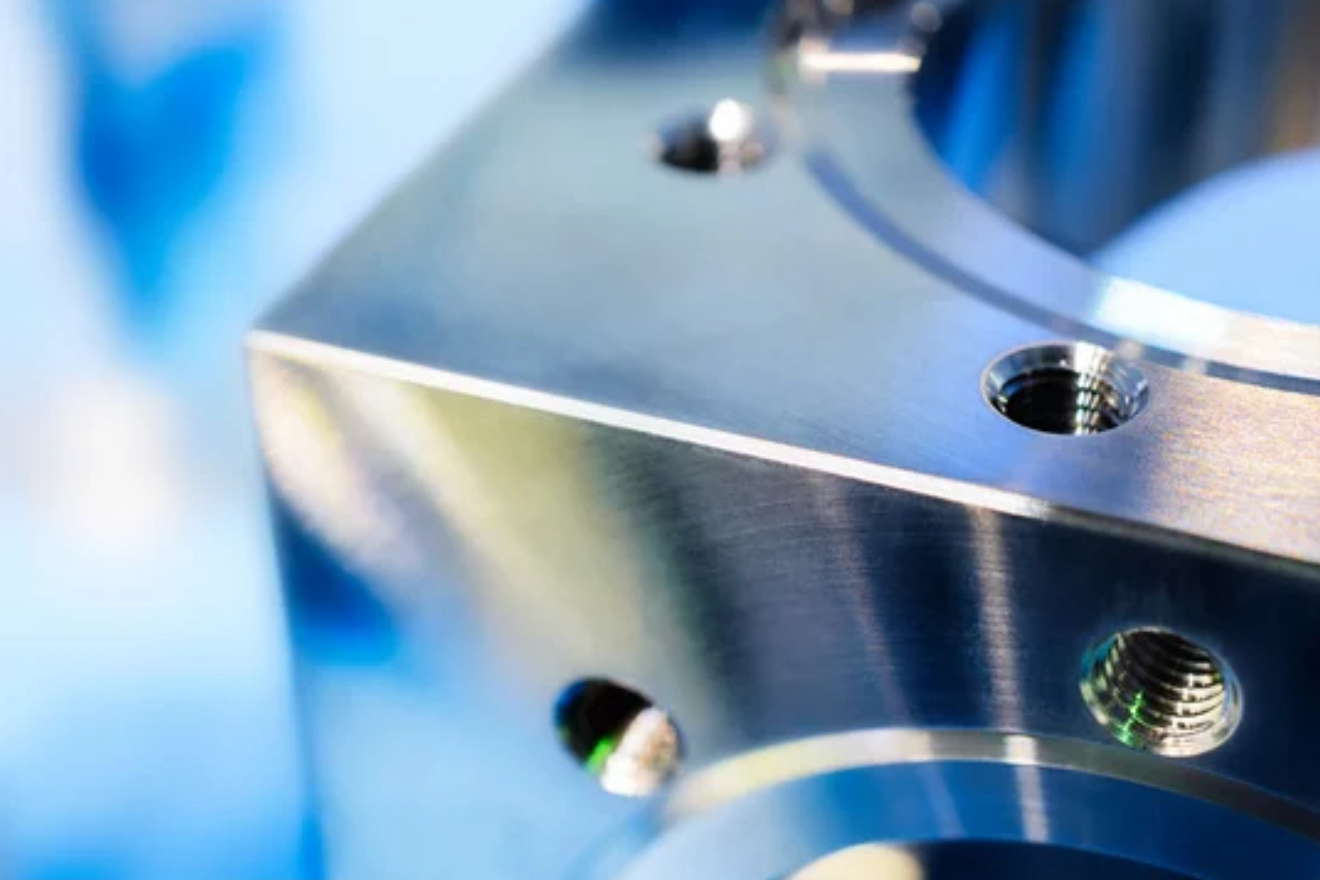

Um dos defeitos mais perceptíveis na usinagem CNC são as irregularidades no acabamento superficial. Essas imperfeições se manifestam como superfícies irregulares, marcas visíveis ou texturas ásperas no exterior da peça. O acabamento superficial é crucial, especialmente em aplicações onde estética e atrito são fatores importantes.

Exemplos: As irregularidades no acabamento podem ser marcas de ferramentas, arranhões ou ondulações na superfície da peça. Por exemplo, se a ferramenta de corte sofrer desgaste excessivo ou vibrações durante a usinagem, pode deixar marcas indesejáveis na peça.

Impacto na Funcionalidade da Peça: As irregularidades no acabamento podem comprometer o desempenho e a aparência do produto final. Em aplicações onde baixo atrito é essencial, como em mancais ou componentes de vedação, superfícies ásperas podem levar ao aumento do desgaste e redução da eficiência.

Rugosidade superficial máxima alcançável pela CNC: A melhor rugosidade superficial obtida pela usinagem CNC é Ra 0,2, próxima à rugosidade de um polimento comum. No entanto, linhas finas de corte ainda podem ser discernidas a olho nu, e essas linhas podem ser ocultadas por tratamentos superficiais como anodização, pintura a pó e jateamento.

Incorreções Dimensionais

Alcançar dimensões precisas é fundamental na usinagem CNC, pois as peças devem cumprir tolerâncias rígidas para funcionar corretamente. Incorreções dimensionais ocorrem quando a peça final se desvia das medidas pretendidas.

Causas: Diversos fatores podem contribuir para incorreções dimensionais, incluindo desgaste da ferramenta, programação incorreta do percurso da ferramenta ou calibração inadequada da máquina.

Efeitos nas tolerâncias da peça: Valores numéricos específicos determinam quão próximo a peça deve estar das dimensões pretendidas. Por exemplo, uma peça com tolerância de ±0,005 polegadas significa que suas dimensões devem estar dentro desse intervalo. Incorreções dimensionais que excedem essas tolerâncias podem tornar a peça inutilizável ou exigir retrabalho caro.

Marcas de Ferramenta e Rebarbas

Marcas de ferramenta e rebarbas são arestas levantadas ou protuberâncias indesejadas em uma peça usinada. Elas geralmente resultam das operações de usinagem e podem afetar a funcionalidade e a estética da peça.

Como ocorrem: Marcas de ferramenta e rebarbas frequentemente se formam durante operações de corte ou fresagem, quando a aresta da ferramenta interage com o material. Taxas de avanço excessivas, geometria inadequada da ferramenta ou desgaste da ferramenta podem agravar esses problemas.

Métodos para prevenção e remoção: Para evitar marcas e rebarbas, é essencial selecionar a geometria apropriada da ferramenta e manter as ferramentas em boas condições. Métodos de pós-processamento como rebarbação, acabamento abrasivo ou chanframento podem ajudar a remover rebarbas existentes e melhorar a qualidade geral da peça.

Defeitos Relacionados ao Material

Inconsistências nas Propriedades do Material

Entendendo as Propriedades do Material:

Cada material utilizado na usinagem CNC possui características distintas, como dureza, resistência e condutividade térmica. Essas propriedades influenciam diretamente o processo de usinagem e a qualidade do produto final. Por exemplo, materiais mais macios como alumínio podem ser facilmente usinados, mas são suscetíveis a deformações, enquanto materiais mais duros como aço inoxidável podem desgastar as ferramentas mais rapidamente.

Escolhendo o Material Certo:

Selecionar o material apropriado é crucial para minimizar defeitos. Por exemplo, uma peça que requer alta resistência pode ser melhor fabricada em titânio, enquanto uma peça que precisa de boa condutividade térmica pode ser mais adequada com cobre. É importante alinhar as propriedades do material ao uso pretendido da peça.

Impacto da Variabilidade do Material:

Mesmo dentro do mesmo lote, os materiais podem apresentar pequenas variações na composição ou na estrutura do grão. Essas inconsistências podem levar a resultados de usinagem irregulares, como diferentes acabamentos superficiais ou incorreções dimensionais. Os fabricantes devem adquirir materiais de fornecedores confiáveis para garantir consistência.

Expansão e Contração Térmica

O Papel da Temperatura na Usinagem CNC:

Os materiais se expandem quando aquecidos e se contraem quando resfriados. Durante a usinagem CNC, o calor gerado pelo processo de corte pode causar a expansão dos materiais, afetando suas dimensões. Por exemplo, uma peça metálica pode expandir 0,0025 mm por metro para cada grau Celsius de aumento na temperatura.

Controlando os Efeitos Térmicos:

Para mitigar esses efeitos, os fabricantes utilizam ambientes controlados com temperaturas constantes. Além disso, ferramentas com maior estabilidade térmica podem ser usadas para reduzir o calor gerado durante a usinagem. Para operações precisas, é essencial permitir que a peça esfrie e estabilize antes das medições e ajustes finais.

Seleção de Material para Estabilidade Térmica:

Alguns materiais são mais suscetíveis à expansão térmica do que outros. Por exemplo, plásticos e certos metais como alumínio têm coeficientes de expansão térmica maiores do que ferro fundido ou aço. Escolher um material com menor expansão térmica pode reduzir o risco de defeitos causados por variações de temperatura.

Melhores Práticas para Lidar com Defeitos Relacionados ao Material

Teste de Material: Realizar testes completos dos materiais para entender suas propriedades e comportamento sob condições de usinagem.

Garantia de Qualidade do Fornecedor: Trabalhar com fornecedores que fornecem materiais de qualidade consistente.

Controle Ambiental: Manter um ambiente de usinagem controlado para minimizar variações de temperatura.

Seleção de Material: Escolher materiais que estejam alinhados com os requisitos funcionais da peça e as limitações do processo CNC.

Ao entender e abordar esses defeitos relacionados ao material, os fabricantes podem melhorar significativamente a precisão e a qualidade das peças usinadas em CNC. Esta seção destaca problemas comuns e oferece soluções práticas, auxiliando na melhoria contínua das práticas de usinagem CNC.

Defeitos Baseados na Máquina e no Processo

Erros de Calibração

A Necessidade de Precisão:

A calibração é crítica na usinagem CNC. Mesmo um pequeno desvio pode levar a erros significativos no produto final. Por exemplo, se uma máquina CNC estiver calibrada com um erro de apenas 0,001 polegada, isso pode resultar em uma imprecisão dimensional que torna a peça inutilizável para aplicações de alta precisão.

Verificações Regulares de Calibração:

Para evitar tais problemas, é essencial realizar verificações regulares de calibração. Isso envolve verificar a precisão dos movimentos e alinhamentos da máquina utilizando instrumentos de medição precisos. A calibração regular garante que a máquina opere dentro das tolerâncias exigidas, frequentemente entre 0,0005 polegadas a 0,001 polegada para tarefas de alta precisão.

Seleção Incorreta de Ferramentas

Impacto na Qualidade da Saída:

Escolher a ferramenta errada para um trabalho pode afetar negativamente a qualidade da superfície usinada e a precisão dimensional da peça. Por exemplo, uma ferramenta muito grande pode não conseguir alcançar os detalhes finos necessários, enquanto uma ferramenta muito pequena pode levar mais tempo e se desgastar mais rápido, levando a inconsistências.

Melhores Práticas de Seleção de Ferramentas:

É vital selecionar ferramentas com base no material sendo usinado, no tipo de operação (como furação, fresagem ou torneamento), e nos detalhes específicos do projeto. Por exemplo, uma ferramenta de aço rápido pode ser adequada para materiais mais macios, enquanto ferramentas de carboneto podem ser necessárias para materiais mais rígidos.

Erros de Programação

Causas Comuns:

Máquinas CNC dependem de programação precisa para operar. Erros na programação podem levar a defeitos como dimensões incorretas, trajetórias de ferramenta indesejadas ou até mesmo falhas da máquina. Esses erros podem originar-se de entrada incorreta de dados, má interpretação dos requisitos de design, ou falhas de software.

Minimizando Erros de Programação:

É importante ter um processo de revisão rigoroso para minimizar esses erros. Isso inclui dupla verificação das dimensões programadas em relação às especificações do design, simulação dos trajetos de ferramenta antes da usinagem, e colaboração entre operadores e programadores experientes para identificar problemas potenciais.

Estratégias para Abordar Defeitos Baseados na Máquina e no Processo

Manutenção de Rotina da Máquina: Inspecionar e manter regularmente as máquinas para assegurar desempenho ideal.

Treinamento de Equipe: Garantir que operadores e programadores estejam bem treinados e atualizados nas tecnologias e práticas CNC.

Uso de Software Avançado: Implementar software CAD/CAM avançado para programação precisa e simulação dos processos de usinagem.

Protocolos de Controle de Qualidade: Estabelecer protocolos rigorosos de controle de qualidade, incluindo verificações pré e pós-usinagem.

Medidas Preventivas para Defeitos na Usinagem CNC

Manutenção Regular e Conservação da Máquina

Durabilidade da Máquina:

Manter as máquinas CNC em condições ideais é essencial para uma produção consistente e livre de defeitos. Máquinas negligenciadas são mais propensas a desenvolver problemas que podem levar a defeitos. A manutenção regular assegura a longevidade desses investimentos caros.

Agenda de Manutenção:

Estabeleça uma programação abrangente de manutenção com verificações de rotina em componentes críticos, como fusos, rolamentos e sistemas de refrigeração. Os intervalos específicos dependem de fatores como uso da máquina e condições ambientais, mas geralmente variam de semanal a mensal.

Escolha das Ferramentas e Materiais Corretos

Seleção de Ferramentas:

Selecionar as ferramentas de corte e suportes adequados é crucial. As ferramentas devem corresponder ao material usinado, ao acabamento superficial desejado e à precisão dimensional. Além disso, fatores como desgaste da ferramenta e frequência de substituição devem ser considerados. Utilize ferramentas feitas de materiais de alta qualidade para maior durabilidade e precisão.

Compatibilidade do Material:

Avalie cuidadosamente as escolhas de material com base nos requisitos do projeto. Considere a usinabilidade do material, propriedades térmicas e compatibilidade com o processo de usinagem. Escolher o material correto minimiza o risco de defeitos causados por problemas relacionados ao material.

Medidas de Controle de Qualidade

Verificações Preventivas de Qualidade:

Implemente um sistema robusto de controle de qualidade com inspeções regulares em várias etapas da usinagem. Verificações pré-usinagem garantem que materiais e ferramentas atendam às especificações, enquanto inspeções em processo detectam problemas cedo, reduzindo a probabilidade de defeitos caros.

Instrumentos de Medição Precisos:

Invista em instrumentos de medição precisos, como micrômetros, paquímetros e máquinas de medição por coordenadas (CMMs). Esses instrumentos possibilitam a verificação dimensional precisa e garantem que as peças atendam a tolerâncias rigorosas, frequentemente na faixa de micrômetros (μm).

Controle Estatístico de Processo (SPC):

Implemente técnicas de SPC para monitorar e controlar o processo de usinagem. SPC envolve a coleta e análise de dados durante a produção para identificar tendências e variações. Ao abordar proativamente desvios da norma, os fabricantes podem prevenir a ocorrência de defeitos.

Melhores Práticas para Prevenir Defeitos na Usinagem CNC

Manutenção Programada: Siga uma programação rotineira de manutenção para as máquinas CNC.

Conhecimento em Ferramentas e Materiais: Garanta que sua equipe tenha conhecimento adequado sobre seleção de ferramentas e materiais.

Integração do Controle de Qualidade: Integre verificações de controle de qualidade em várias etapas da produção.

Decisões Baseadas em Dados: Utilize análise de dados e SPC para identificar e corrigir desvios do processo.

Conclusão

Na manufatura de precisão, a usinagem CNC é fundamental para produzir peças e componentes de alta qualidade. No entanto, alcançar precisão e qualidade não está isento de desafios. Este blog explorou as complexidades da usinagem CNC, focando na compreensão e no tratamento dos defeitos comuns.

Ao examinar a usinagem CNC, destacamos as seguintes percep�������������ões-chave:

Precisão na prática: A usinagem CNC oferece precisão e repetibilidade incomparáveis, mas requer um entendimento profundo para liberar todo o seu potencial.

Defeitos comuns: Irregularidades no acabamento superficial, incorreções dimensionais, marcas de ferramenta e defeitos relacionados ao material podem afetar os processos de usinagem CNC, comprometendo a funcionalidade e a qualidade das peças.

Causas raízes: Os defeitos frequentemente resultam do desgaste da ferramenta, erros de programação, variações no material e efeitos térmicos.

Medidas preventivas: Manutenção regular, seleção adequada de ferramentas e materiais, e protocolos rigorosos de controle de qualidade são essenciais para prevenir defeitos.

Soluções reais: Estudos de caso demonstraram que identificar causas raízes, implementar soluções direcionadas e melhorar continuamente os processos pode reduzir defeitos e aprimorar a qualidade.

Concluindo, é fundamental enfatizar que a usinagem CNC não é apenas um processo, mas uma arte que exige expertise, precisão e compromisso com a excelência. Ao adotar medidas preventivas, aplicar as melhores práticas e aprender com exemplos do mundo real, os fabricantes podem continuar a refinar suas práticas de usinagem CNC, entregando componentes de qualidade superior para diversas indústrias.

A jornada rumo à precisão na usinagem CNC é contínua, e esperamos que este blog tenha fornecido insights valiosos e orientações para fabricantes que buscam a perfeição em seu ofício. À medida que a tecnologia avança e o conhecimento se expande, as possibilidades para alcançar níveis mais elevados de precisão e qualidade na usinagem CNC são ilimitadas. Continue explorando, aprendendo e inovando para atender às demandas em constante evolução da manufatura de precisão.