Conselhos de especialistas para o design de fundição de alumínio | Melhore suas peças

Importância do Design na Fundição sob Pressão de Alumínio

Na manufatura, a fundição sob pressão de alumínio é um processo notavelmente eficiente e versátil para produzir peças de alta qualidade. Este método cria formas complexas com elevada precisão e repetibilidade ao injetar alumínio fundido, sob alta pressão, numa matriz de aço. As propriedades intrínsecas do alumínio — leveza, resistência e resistência à corrosão — tornam-no ideal para várias aplicações, desde componentes automóveis até eletrónica de consumo.

No entanto, o sucesso do processo de fundição sob pressão depende de forma significativa do design da peça. Um design bem pensado não só assegura a integridade e a funcionalidade do produto final, como também desempenha um papel crucial na minimização de desafios de fabrico, na redução de custos e na agilização dos processos produtivos. Reconhecendo a interseção crítica entre design e eficiência da fundição sob pressão, este guia oferece a designers, engenheiros e fabricantes perspetivas valiosas e conselhos práticos para produzir melhores peças em alumínio.

Ao longo deste Guia de Design para Fundição sob Pressão de Alumínio, aprofundaremos as nuances do processo, destacando considerações-chave de design que podem ditar o sucesso de uma peça. Desde a seleção apropriada da liga de alumínio até à compreensão das especificidades do desenho da peça e das tolerâncias, este guia fornece uma visão abrangente para ajudar a navegar as complexidades da fundição sob pressão de alumínio. Quer esteja a iniciar-se na área, quer pretenda aperfeiçoar conhecimentos, o nosso objetivo é disponibilizar um recurso que permita otimizar os seus designs para qualidade, eficiência e custo-benefício.

Compreender a Fundição sob Pressão de Alumínio

A fundição sob pressão de alumínio é um processo de fabrico de precisão no qual alumínio fundido é forçado, sob alta pressão, para o interior de uma matriz de aço (die). Este método é preferido para produzir formas complexas com alta exatidão dimensional e acabamentos superficiais lisos. Contudo, os benefícios vão além da precisão, englobando as vantagens únicas do alumínio enquanto material.

O Processo de Fundição sob Pressão

O processo inicia-se com a fusão da liga de alumínio, que é depois injetada na cavidade da matriz a pressões entre 1.500 e 25.000 psi. Esta injeção em alta pressão garante que o alumínio fundido preencha completamente a cavidade, capturando os detalhes e a geometria do design. Após solidificar, a matriz é aberta para ejetar a peça. A velocidade e a eficiência tornam este método ideal para séries de produção elevadas.

Vantagens de Utilizar Alumínio

O alumínio é conhecido pela combinação de leveza e resistência, sendo excelente quando a redução de peso é crítica sem comprometer a robustez. Apresenta ainda excelente condutividade térmica, resistência à corrosão e condutividade elétrica, tornando-o versátil para setores como automóvel, aeroespacial, eletrónica e bens de consumo. Além disso, a sua capacidade de suportar altas temperaturas e a facilidade de reciclagem aumentam o seu apelo na fundição.

Aplicações Comuns de Peças Fundidas em Alumínio

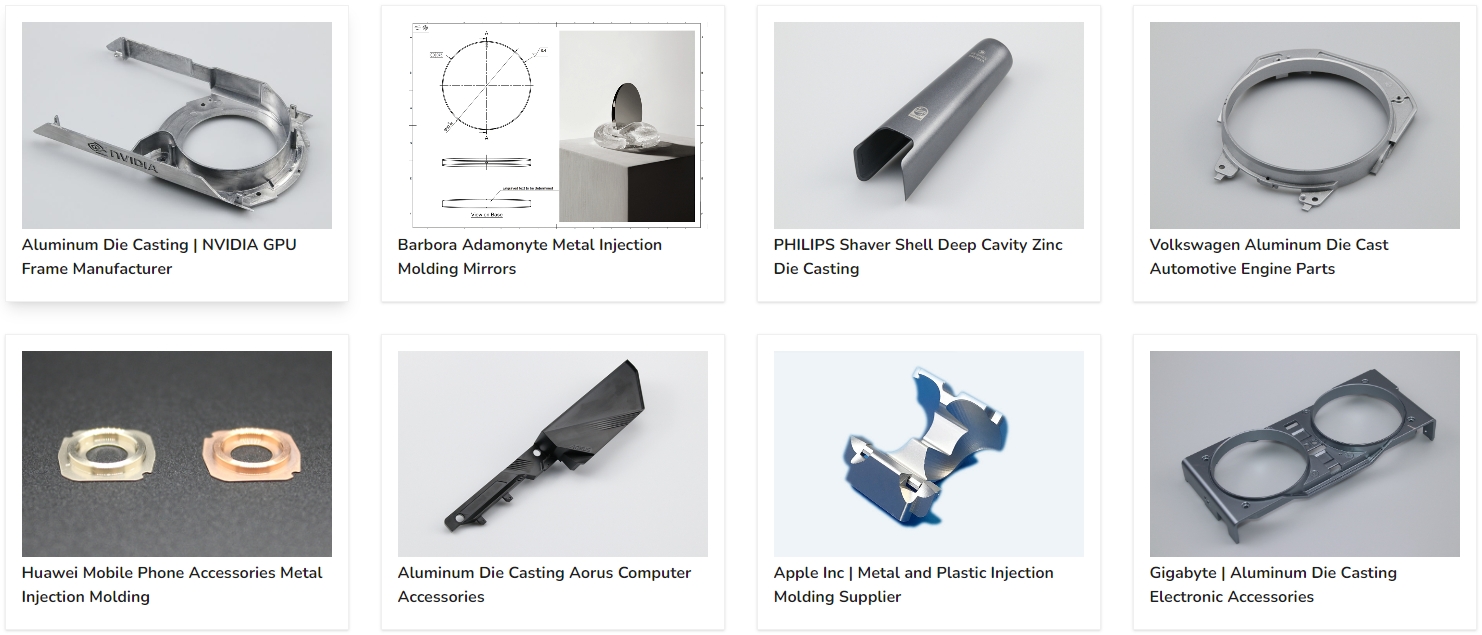

As propriedades únicas do alumínio, aliadas às vantagens da fundição sob pressão, tornam-no adequado a diversas aplicações. No setor automóvel, utilizam-se caixas de motor, carcaças de transmissão e peças estruturais. Na eletrónica de consumo, criam-se invólucros, dissipadores de calor e armações. Outras aplicações típicas incluem equipamentos desportivos, dispositivos médicos e componentes de mobiliário, demonstrando a amplitude desta tecnologia na manufatura moderna.

PHILIPS | Carcaça de Máquina de Barbear em Zinco — Cavidade Profunda | Volkswagen | Peças de Motor Automóvel por Fundição de Alumínio |

Considerações de Design para Fundição sob Pressão de Alumínio

Obter peças de elevada qualidade requer considerar cuidadosamente vários aspetos de design. Desde a seleção do material até às nuances do desenho da peça, estes fatores influenciam o desempenho, a estética e a fabricabilidade. Esta secção explora as considerações críticas que impactam o sucesso dos projetos.

Seleção de Material

Tipos de Ligas de Alumínio e suas Propriedades

As ligas de alumínio para fundição sob pressão são categorizadas pela composição, oferecendo propriedades distintas para necessidades específicas. A A380 é amplamente utilizada pela fluidez excecional, estanqueidade à pressão e resistência a fissuração a quente, sendo adequada a uma grande variedade de produtos. Outras ligas, como a A360, oferecem maior resistência e melhor resistência à corrosão, embora com fluidez ligeiramente inferior. A escolha adequada equilibra propriedades mecânicas, características de fundição e custo.

Como Escolher a Liga de Alumínio Certa para a sua Peça

A liga apropriada depende da aplicação pretendida, das propriedades mecânicas requeridas e de considerações de fabrico/ambiente. Se a condutividade térmica for crucial, pode preferir-se, por exemplo, a A383, reconhecida pelas excelentes propriedades térmicas. Devem considerar-se também disponibilidade, custo e requisitos de reciclagem.

Elementos de Design Essenciais na Fundição sob Pressão de Alumínio

Projetar para fundição sob pressão exige compreender como cada elemento afeta a fabricabilidade, a resistência e a estética do produto. Seguem-se aspetos como espessura de parede, ângulos de desmoldagem, filetes/raios e linhas de partição, com recomendações para otimização.

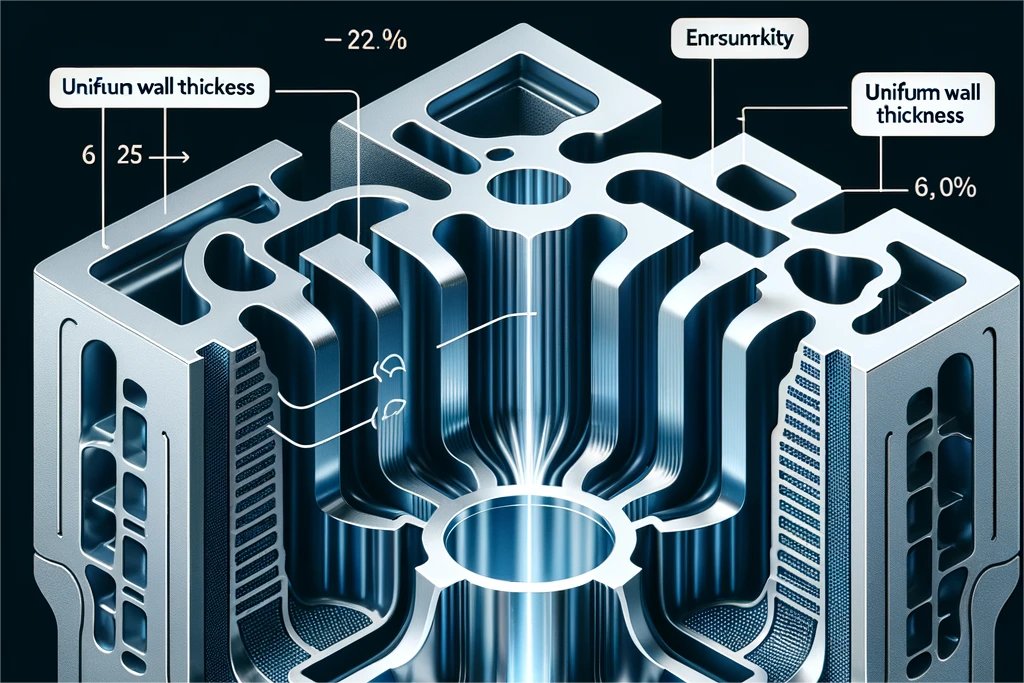

Espessura de Parede

Uniformidade: Garantir espessura uniforme é fundamental para evitar porosidade de retração e assegurar arrefecimento/solidificação homogéneos. A uniformidade facilita o escoamento do alumínio fundido e contribui para a integridade estrutural.

Espessuras Mínima e Máxima: Embora paredes finas favoreçam peso e custo, existe um limite inferior — tipicamente cerca de 0,8 mm na fundição de alumínio, dependendo da liga e da complexidade. Deve limitar-se a espessura máxima para evitar arrefecimento prolongado e maior porosidade.

Estratégias de Design: Transições graduais entre zonas espessas e finas ajudam a gerir o fluxo e as taxas de arrefecimento. Alívios (core outs) em zonas espessas mantêm a resistência reduzindo massa e custo.

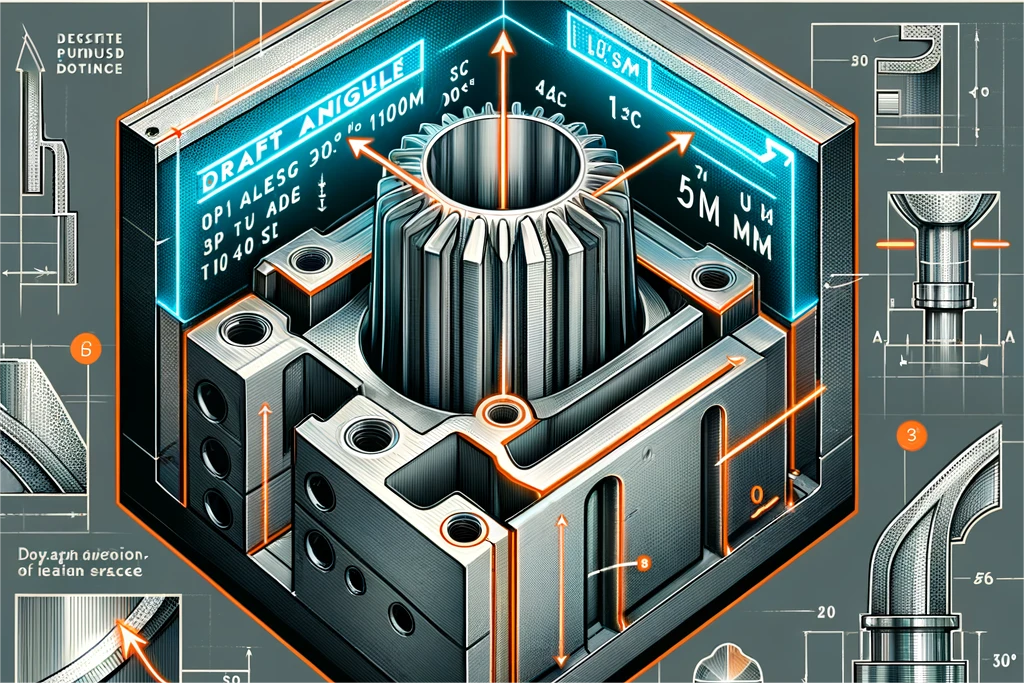

Ângulos de Desmoldagem

Importância: Os ângulos de desmoldagem (draft) são essenciais para a ejeção fácil da peça, evitando danos à peça ou à matriz, e contribuem para a qualidade do acabamento.

Ângulos Recomendados: Variam com a profundidade e o acabamento pretendido, mas, como regra geral, adotar pelo menos 1° em superfícies até 50 mm de comprimento, aumentando o ângulo à medida que a distância cresce.

Aplicação: Incluir o draft logo no desenho evita alterações dispendiosas da matriz ou redesenho posterior. A consistência em todas as superfícies paralelas ao sentido de extração assegura fabricabilidade.

Filetes e Raios

Funcionalidade: Filetes e raios eliminam cantos vivos, reduzindo concentrações de tensão que conduzem a fissuras e falhas. Melhoram ainda o escoamento do metal durante a fundição, aumentando qualidade e resistência.

Boas Práticas: O raio de filetes internos deve ser pelo menos um terço da espessura de parede; filetes externos podem ser menores devido a menor risco de porosidade de retração. A sua colocação estratégica melhora significativamente a durabilidade.

Linhas de Partição

Definição: A linha de partição é onde as duas metades da matriz se encontram. A sua posição é crítica para a estética e a funcionalidade.

Posicionamento Estratégico: Deve minimizar o impacto visual e evitar áreas com tolerâncias apertadas. Idealmente, coloca-se em quebras ou contornos naturais para disfarçar a sua presença.

Considerações Funcionais: A localização afeta a facilidade de fundição e de remoção da peça. Um posicionamento adequado reduz operações secundárias como rebarbação e maquinagem, baixando custos.

Dicas para Reduzir Defeitos e Aumentar a Resistência

Projetar peças autoportantes para evitar suportes adicionais ou machos.

Utilizar nervuras e reforços para aumentar a resistência sem elevar significativamente peso ou espessura.

Considerar o escoamento do alumínio e a localização das entradas para garantir enchimento completo e minimizar aprisionamento de ar.

Tolerâncias e Precisão

Tolerâncias Padrão na Fundição sob Pressão de Alumínio

A fundição permite tolerâncias mais apertadas do que muitos processos, mas é crucial entender os valores padrão alcançáveis. Dependem das dimensões da peça, da liga utilizada e da complexidade do design. Especifique tolerâncias tão apertadas quanto necessário para a função da peça, evitando aumentos de custo desnecessários.

Intervalo Dimensional Básico (mm) | Tolerância Padrão (± mm) |

|---|---|

0 a 10 | 0,02 |

10 a 18 | 0,03 |

18 a 30 | 0,04 |

30 a 50 | 0,05 |

50 a 80 | 0,07 |

80 a 120 | 0,08 |

120 a 180 | 0,12 |

180 a 250 | 0,2 |

Desenhar para Precisão: Estratégias para Atingir Tolerâncias Apertadas

Colaborar cedo com o fundidor para entender capacidades e limitações do processo.

Utilizar simulação para prever e resolver questões de escoamento, solidificação e arrefecimento.

Desenhar bossas, nervuras e paredes considerando fabrico e maquinagem, garantindo que dimensões críticas sejam atingidas com fiabilidade.

Reduzir Custos e Melhorar Eficiência

Alcançar custo-benefício mantendo alta qualidade exige planeamento e otimização em todas as etapas do design e da produção. Seguem-se formas práticas de reduzir custos e melhorar a eficiência sem comprometer a integridade e o desempenho.

Modificações de Design para Custos Menores

Simplificar Desenhos: Geometrias complexas requerem matrizes mais intrincadas, aumentando custo inicial e tempo de ciclo. Simplificar, quando viável, reduz complexidade da matriz e tempo de fabrico.

Consolidar Peças: Sempre que possível, integrar vários componentes numa única peça fundida. Reduz operações de montagem, ferragens e contagem total de peças, baixando custos produtivos e de inventário.

Otimizar Uso de Material: Projetar para o mínimo material compatível com resistência e função. Técnicas como alívios e secções ocas estratégicas reduzem custo e tempo de ciclo mantendo a integridade.

Tirar Partido do Design para Maquinagem e Acabamento

Considerar Operações Secundárias no Design: Planear maquinagem, acabamento e montagem desde o início. Recursos que facilitem estas operações reduzem significativamente custos e prazos.

Usar Componentes e Recursos Normalizados: Incorporar normalizações sempre que possível. Isto reduz custos e prazos de matriz, já que componentes personalizados são mais caros e morosos.

Projetar para Arrefecimento e Ejeção Eficientes: Recursos que melhorem o arrefecimento da matriz e facilitem a ejeção reduzem tempos de ciclo e aumentam a eficiência global.

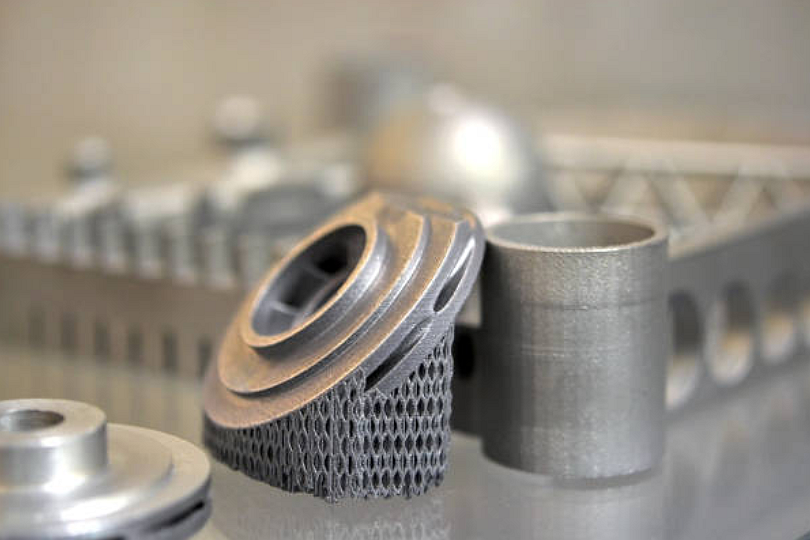

Prototipagem Rápida e os seus Benefícios

Validar Design com Prototipagem Rápida: Antes do investimento na matriz, utilize métodos de impressão 3D e maquinagem CNC para criar modelos físicos. Permitem identificar problemas cedo e ajustar antes da produção em escala.

Testar Funcionalidade e Montagem: Protótipos validam funcionalidade e interfaces de montagem, reduzindo o risco de erros dispendiosos e alterações tardias.

Considerações para Prototipagem Rápida

Escolher Métodos Adequados: Selecionar técnicas que reproduzam de perto as propriedades e o processo da peça final, garantindo feedback fidedigno para validação.

Analisar Detalhadamente o Feedback: Usar os insights dos protótipos para refinar o design quanto a fabricabilidade, funcionalidade e custo. Iterações baseadas em testes conduzem a processos mais eficientes e produtos de maior qualidade.

Defeitos Comuns e Como Evitá-los

A fundição sob pressão de alumínio, embora eficiente e versátil, pode originar defeitos que afetam qualidade, funcionalidade e estética. Compreender estes defeitos e implementar estratégias preventivas é crucial para manter elevados padrões produtivos. Seguem-se defeitos prevalentes e formas de os prevenir.

Porosidade

Descrição: Presença de microvazios na peça, causados por gás aprisionado ou retração durante a solidificação.

Prevenção:

Projetar com espessuras uniformes para promover arrefecimento e solidificação homogéneos.

Aplicar ventilação e canais de ataque adequados na matriz para permitir saída de gases.

Controlar a qualidade do alumínio fundido, evitando contaminantes que aprisionem gás.

Porosidade de Retração

Descrição: Semelhante à porosidade, ocorre quando zonas solidificam a ritmos diferentes, gerando vazios.

Prevenção:

Controlar a temperatura da matriz para arrefecimento gradual e uniforme.

Desenhar o sistema de canais para solidificação direcional, das secções mais espessas para as mais finas.

Juntas Frias (Cold Shuts)

Descrição: Ocorrem quando duas frentes de metal fundido não se unem corretamente, criando uma junta fraca.

Prevenção:

Aumentar a temperatura do metal ou da matriz para evitar solidificação prematura.

Ajustar a velocidade de injeção para garantir enchimento completo antes do arrefecimento.

Enchimentos Incompletos (Misruns)

Descrição: O alumínio não preenche a cavidade, originando peças incompletas.

Prevenção:

Otimizar o desenho da matriz e a colocação das entradas para enchimento suave e completo.

Ajustar temperatura do metal e pressão de injeção para melhorar a fluidez.

Rebarba (Flash)

Descrição: Excesso de material que extravasa pela linha de partição ou junto aos pinos ejetores.

Prevenção:

Garantir alinhamento preciso e manutenção da matriz para evitar desgaste/degradação.

Ajustar a força de fecho para manter as metades da matriz firmemente juntas durante a injeção.

Abordagem e Prevenção de Defeitos

Além de estratégias específicas, uma abordagem abrangente de controlo de qualidade e otimização de processo reduz ainda mais a incidência de defeitos. Inclui:

Simulação: Software de simulação de fundição ajuda a prever e mitigar defeitos antes da produção.

Protocolos de Qualidade: Medidas rigorosas de inspeção e ensaio em várias etapas identificam e resolvem problemas precocemente.

Melhoria Contínua: Analisar feedback de cada lote para refinar processos conduz a reduções sustentadas de defeitos.

Ao abordar proativamente estes defeitos, os fabricantes elevam a fiabilidade e qualidade das operações, resultando em melhores produtos e maior satisfação do cliente.

O que Podemos Fazer na Fundição de Alumínio?

No intricado universo da fundição sob pressão de alumínio, a jornada do conceito à peça acabada é pavimentada por decisões de design críticas. Este guia percorreu temas essenciais — seleção de material, design da peça, tolerâncias, estratégias de redução de custos, prevenção de defeitos e o papel da prototipagem rápida. A chave para peças superiores reside numa compreensão profunda destas áreas, assegurando designs exequíveis e otimizados para eficiência, durabilidade e custo.

Pronto para elevar os seus projetos de fundição de alumínio? Quer esteja a afinar designs existentes ou a iniciar novas empreitadas, os princípios aqui descritos funcionam como roteiro para o sucesso. Para quem procura refinamento adicional ou enfrenta desafios complexos, a consultoria especializada pode desbloquear novos níveis de qualidade e eficiência.

Fale com a Neway, que pode fornecer aconselhamento à medida — desde a seleção da liga ideal até à otimização do seu design para desempenho ímpar. Explore recursos que aprofundam os temas abordados e conecte-se a uma comunidade de profissionais dedicados à arte e ciência da fundição de alumínio. A sua jornada rumo a peças melhores, marcada por inovação e excelência, continua a cada passo. Abrace o desafio e criemos juntos o futuro da manufatura.