Fundição em areia personalizada | Processo, materiais, prós e contras

Visão Geral do Processo de Fundição em Areia

O serviço de fundição em areia personalizada da Neway é amplamente utilizado para fabricar peças sob medida em diversos materiais, incluindo alumínio fundido em areia, aço fundido em areia e mais. Este processo envolve várias etapas cruciais que garantem a criação de fundidos de alta qualidade. A fundição em areia personalizada é geralmente empregada para peças com estruturas complexas, em pequenas quantidades e de grande peso ou tamanho.

A fundição em areia personalizada permite vários tratamentos posteriores, incluindo usinagem CNC, para alcançar o detalhe e a precisão necessários. Utilize revestimento em pó para obter o acabamento superficial desejado. Um tratamento térmico melhora as propriedades mecânicas dos fundidos.

Os serviços de fundição em areia personalizada podem escolher entre vários materiais, incluindo ligas de alumínio, ligas de cobre, ligas de titânio, ferro, aço inoxidável e outras ligas duras. A fundição em areia apresenta custo inicial de molde mais baixo e maior flexibilidade de design em comparação com a fundição sob pressão.

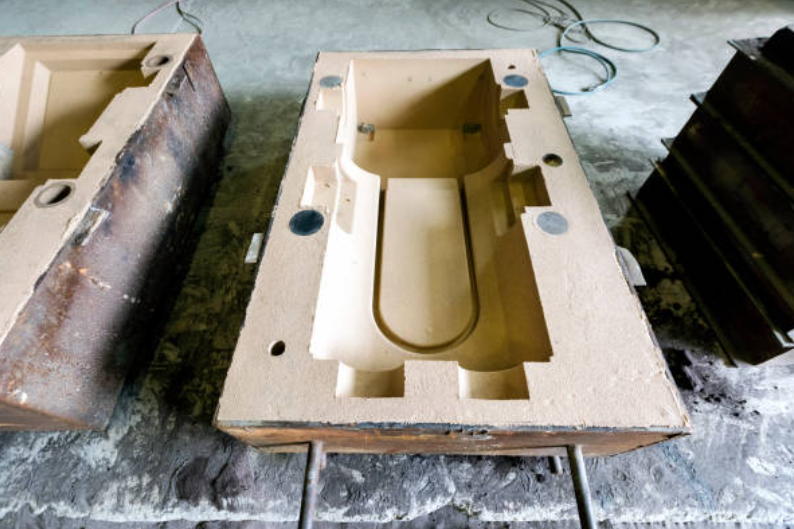

Preparação do Molde:

Antes de iniciar o processo de fundição, é essencial preparar cuidadosamente o molde. O molde de areia serve como cavidade que define o produto final. O molde é geralmente feito de areia resistente a altas temperaturas, oferecendo flexibilidade e facilidade de modificação, ideal para produção de peças personalizadas.

Criação do Padrão:

O próximo passo envolve criar um padrão, réplica exata da peça desejada. Padrões podem ser feitos de madeira, plástico ou metal, determinando a forma final e as dimensões das peças fundidas em areia. Padrões fabricados por especialistas garantem precisão e qualidade.

Produção do Núcleo:

Para peças complexas, podem ser usados núcleos de areia. Núcleos são estruturas inseridas no molde para criar cavidades internas ou características intrincadas. Feitos de areia e ligantes, fornecem suporte durante a fundição.

Fusão e Vazamento:

Uma vez prontos o molde e os núcleos, o material selecionado, como alumínio fundido em areia ou aço fundido em areia, é derretido e cuidadosamente vazado no molde, garantindo o preenchimento completo da cavidade. Controle de temperatura e técnicas de vazamento são críticos para obter resultados ótimos.

Resfriamento e Solidificação:

Após o vazamento, o metal derretido esfria e solidifica dentro do molde. A taxa de resfriamento é gerida para prevenir defeitos e assegurar formação adequada de grãos. Esta etapa requer paciência e precisão para alcançar as propriedades mecânicas desejadas.

Acabamento do Fundido:

Quando o fundido esfria, é retirado do molde. No entanto, pode necessitar de processos adicionais, como moagem, jateamento de areia, usinagem e tratamento térmico, para atingir acabamento superficial, precisão dimensional e qualidade final.

Materiais para Fundição em Areia Personalizada

1. Tipos de Materiais:

O processo de fundição em areia oferece versatilidade na seleção de ligas, incluindo alumínio, aço, bronze e ferro. Alumínio e aço fundidos em areia são amplamente usados pelas suas propriedades e disponibilidade.

2. Tabela de Graus de Materiais:

Tabelas de graus de materiais auxiliam na seleção ao fornecerem informações sobre propriedades mecânicas e adequação a aplicações específicas, permitindo decisões informadas.

3. Ligantes e Aditivos:

Além das ligas principais, ligantes mantêm a areia unida e aditivos melhoram a resistência e a permeabilidade do molde, otimizando o processo e a qualidade final.

4. Como Selecionar Materiais:

A seleção considera propriedades mecânicas, resistência à corrosão, resistência térmica e custo. Compreender requisitos e consultar especialistas garante escolha da liga mais adequada, como alumínio, aço inoxidável, bronze ou ferro.

Material | Descrição |

|---|---|

Liga de alumínio com boa usinabilidade e resistência à corrosão | |

Liga de alumínio para alta pressão, com boa fluidez e resistência | |

Liga de alumínio tratável termicamente, excelente soldabilidade e resistência | |

Liga de alumínio popular, bom equilíbrio de propriedades e custo | |

Alumínio fundido com tratamento superficial para maior resistência à corrosão e aparência | |

Liga de alumínio de alta resistência ao desgaste, adequada para componentes de motor | |

Material de alumínio fundido de uso geral | |

Liga de ferro resistente, durável e econômica para peças estruturais e pesadas | |

Fundidos resistentes à corrosão para ambientes exigentes | |

Excelente condutividade elétrica e térmica, usada em aplicações elétricas e de transferência de calor |

Tratamentos Superficiais Comuns em Fundição em Areia

1. Jateamento Abrasivo:

O jateamento abrasivo é amplamente utilizado para tratar a superfície de fundidos em areia. Partículas abrasivas, como grãos metálicos, são projetadas em alta velocidade para remover impurezas, óxidos e resíduos de areia, proporcionando uma superfície mais limpa e lisa.

2. Retificação e Polimento:

A retificação e o polimento são processos manuais ou mecânicos usados para refinar a superfície dos fundidos. A retificação utiliza rebolos ou cintas abrasivas para remover material excedente e imperfeições, enquanto o polimento emprega abrasivos finos para obter um acabamento mais suave e reflexivo.

3. Acabamento Vibratório:

O acabamento vibratório envolve colocar os fundidos em um recipiente vibratório com meio abrasivo (cerâmica ou plástico), água e aditivos. As vibrações e o atrito removem rebarbas, arestas e irregularidades, produzindo uma superfície uniforme e melhorando a funcionalidade.

4. Pintura e Pintura Eletrostática:

A pintura e a pintura eletrostática melhoram a aparência e protegem os fundidos em areia contra corrosão e desgaste. Formam uma camada protetora resistente a fatores ambientais, disponível em várias cores e acabamentos.

5. Anodização:

A anodização é comum para fundidos em alumínio. É um processo eletroquímico que cria uma camada controlada de óxido na superfície, aumentando a resistência à corrosão, a dureza e oferecendo acabamentos decorativos.

6. Tratamento Térmico:

O tratamento térmico envolve ciclos controlados de aquecimento e resfriamento para alterar propriedades mecânicas. Melhora a resistência, a dureza e a estabilidade dimensional. Métodos comuns incluem recozimento, normalização, têmpera e revenido.

A escolha do tratamento depende dos requisitos de acabamento, propriedades funcionais e condições ambientais. Consulte especialistas para selecionar a opção mais adequada.

Faixa de Tolerâncias na Fundição em Areia

1. Fatores que Influenciam as Tolerâncias:

As tolerâncias na fundição em areia referem-se às variações permitidas em relação às dimensões nominais. São influenciadas pela complexidade da peça, pelo processo de fundição e pelo material. Para peças herméticas, hidráulicas ou com altos requisitos de acabamento, comunique claramente suas especificações à fundição.

2. Faixa de Tolerâncias:

A faixa de tolerâncias varia conforme o tamanho, a complexidade, a capacidade da fundição e o material. Engenheiros de projeto devem especificar claramente as tolerâncias exigidas para garantir resultados precisos.

3. Tolerância do Molde:

A tolerância do molde refere-se às variações aceitáveis na própria forma do molde, causadas por deslizamento, desgaste do padrão e contração. Um bom projeto e manutenção do molde são essenciais para controlar essas variações.

Vantagens da Fundição em Areia

1. Custo-efetividade para Peças Sob Medida:

A fundição em areia oferece vantagens econômicas para peças com geometria complexa. Os baixos custos de moldagem e a flexibilidade de criação de moldes tornam-na viável para produções de pequeno a médio porte.

2. Flexibilidade de Design e Complexidade:

Permite projetos intrincados com reentrâncias e variações de espessura difíceis ou caros de obter em outros processos, estimulando soluções inovadoras.

3. Compatibilidade com Diversas Ligas:

Compatível com ligas de alumínio, aço, bronze e ferro, possibilitando a produção de peças com propriedades específicas de resistência, durabilidade e resistência à corrosão.

4. Adequado para Vários Tamanhos de Peças:

Desde componentes pequenos até grandes conjuntos industriais, atende a uma ampla gama de tamanhos.

5. Potencial de Produção Sustentável:

O uso de areia reciclável e o mínimo desperdício de material reduzem o impacto ambiental. A ausência de moldes complexos e processos de alta energia reforça a sustentabilidade.

Desvantagens e Limitações

1. Acabamento Superficial e Precisão Dimensional:

Produz superfícies mais rugosas e tolerâncias maiores que outros métodos de precisão, requerendo operações adicionais de acabamento.

2. Prazo de Entrega para Peças Complexas:

Vários estágios, como preparação do molde, criação do padrão e acabamento, prolongam o prazo para componentes elaborados.

3. Restrições em Peças de Parede Fina:

Paredes muito finas podem deformar ou trincar devido à pressão do metal fundido, exigindo espessura adequada do molde.

4. Limitações para Peças Muito Pequenas:

A granulometria da areia limita a reprodução de detalhes microscópicos; para micropeças, processos como fundição de cera perdida ou fundição sob pressão podem ser mais adequados.

Conclusão

A fundição em areia é um processo versátil e comprovado para produção de peças sob medida. Seu custo-efetividade, flexibilidade de design e compatibilidade com diferentes ligas a tornam atraente em várias indústrias. Com seleção apropriada de materiais e tratamentos de superfície, é possível obter fundidos de alta qualidade.

Este guia abordou cada etapa — da preparação do molde ao acabamento — além da escolha de ligas e da importância das tolerâncias, auxiliando engenheiros e compradores a tomar decisões informadas.

Embora apresente algumas limitações, suas vantagens para soluções personalizadas e sustentáveis são inegáveis. Para produções em larga escala ou máxima precisão, considere métodos alternativos.

Resumo dos Principais Pontos:

- Fundição em areia oferece custo-efetividade, flexibilidade de design e compatibilidade com diversas ligas.

- Compreender faixas de tolerância e tolerância do molde é essencial para precisão.

- Requer acabamento adicional e apresenta limitações para peças de parede fina e micropeças.

- Para grandes volumes ou precisão extrema, métodos alternativos podem ser mais vantajosos.

Se procura um fornecedor confiável de fundição em areia, contacte-nos para peças personalizadas de alta qualidade.