Zinco vs Alumínio na fundição sob pressão: quais as diferenças?

Fundição sob pressão (die casting) é um processo de fabricação versátil e eficiente que produz peças metálicas de alta qualidade com formas complexas e excelente precisão dimensional. Em sua essência, a fundição sob pressão envolve forçar metal fundido, sob alta pressão, para dentro da cavidade de um molde. Este método é valorizado pela velocidade, precisão e qualidade superior do produto final.

A seleção do material desempenha um papel fundamental na fundição sob pressão. A escolha do metal influencia as propriedades da peça e afeta o processo de produção, o custo e a adequação à aplicação. Entre os vários metais, o zinco e o alumínio estão entre as opções mais populares, cada um com características únicas.

Diferenças entre fundição sob pressão de zinco e de alumínio

Propriedades dos materiais: alumínio fundido e zinco

Compreender as propriedades do alumínio e do zinco é crucial para selecionar o metal adequado para o seu projeto de fundição sob pressão. Cada metal possui características físicas e mecânicas distintas que afetam o desempenho e a adequação a diferentes aplicações.

Zinco:

Propriedades físicas:

Densidade: O zinco tem cerca de 6,6 a 7,0 g/cm³, sendo significativamente mais denso do que o alumínio. Essa maior densidade pode ser benéfica em aplicações sensíveis ao peso.

Ponto de fusão: O zinco funde aproximadamente a 420 °C (788 °F), valor relativamente baixo em comparação com muitos outros metais. Esse ponto de fusão mais baixo reduz o consumo de energia durante a fundição.

Propriedades mecânicas:

Resistência: As ligas de zinco são conhecidas pela elevada resistência e tenacidade. Conseguem suportar tensões mecânicas significativas, sendo ideais para aplicações de alta exigência.

Dureza: O zinco é geralmente mais duro do que o alumínio, oferecendo boa resistência ao desgaste.

Ligas típicas de zinco para fundição:

Alumínio:

Propriedades físicas:

Densidade: O alumínio é mais leve, com densidade de cerca de 2,7 g/cm³. Essa leveza é crucial nas indústrias aeroespacial e automóvel.

Ponto de fusão: O alumínio tem ponto de fusão mais alto do que o zinco, tipicamente em torno de 660 °C (1220 °F). Requer mais energia para fundição, mas permite aplicações a temperaturas mais elevadas.

Propriedades mecânicas:

Resistência: Embora não seja tão resistente quanto o zinco, as ligas de alumínio oferecem boa resistência, especialmente quando tratadas ou devidamente ligadas.

Dureza: O alumínio é geralmente mais macio que o zinco, mas as suas ligas podem ser tratadas para melhorar dureza e resistência.

Ligas típicas de alumínio para fundição:

Análise comparativa das propriedades:

Peso e densidade: O zinco é mais pesado e denso, o que beneficia componentes pequenos que exigem massa. A leveza do alumínio é ideal para aplicações focadas em mobilidade.

Resistência e dureza: O zinco geralmente oferece maior resistência e dureza, tornando-o adequado para peças duráveis. O alumínio, embora mais macio, pode ser ligado para alcançar maior resistência.

Ponto de fusão: O ponto de fusão mais baixo do zinco implica custos energéticos menores e fundição mais fácil, enquanto o ponto de fusão mais alto do alumínio permite uso em ambientes de maior temperatura.

Vida útil do molde e tamanhos

A durabilidade e o desempenho dos moldes são fatores críticos na fundição sob pressão, afetando a qualidade das peças produzidas e a relação custo-benefício do processo. A vida útil do molde e os tamanhos típicos das peças fundidas diferem significativamente entre alumínio e zinco.

Vida útil do molde para fundição de alumínio e zinco:

Molde para fundição de alumínio sob pressão: A fundição de alumínio envolve temperaturas de fusão mais elevadas, que podem acelerar o desgaste dos moldes. Tipicamente, um molde para alumínio dura entre 100.000 e 150.000 disparos, dependendo da complexidade e da manutenção. As temperaturas mais altas também exigem materiais de molde mais robustos e, muitas vezes, mais caros.

Molde para fundição de zinco sob pressão: O ponto de fusão mais baixo do zinco impõe menos esforço térmico ao molde, prolongando substancialmente a sua vida útil. Um molde para zinco pode durar de 1 a mais de 2 milhões de disparos, significativamente mais do que para alumínio. Apesar do investimento inicial, essa vida útil ampliada pode reduzir custos no longo prazo.

Tamanhos típicos de fundição para alumínio e zinco:

Tamanhos em alumínio: A menor densidade do alumínio permite fundir peças maiores mantendo um peso gerível. Isso torna a fundição de alumínio ideal para componentes de grande porte nas indústrias automóvel e aeroespacial, onde a relação tamanho-peso é fator chave.

Tamanhos em zinco: O zinco é geralmente usado para componentes menores e mais intrincados devido à maior densidade e excelente fluidez, que permitem precisão em designs detalhados. O peso do zinco o torna menos adequado a peças grandes, mas ideal para componentes pequenos e complexos com tolerâncias apertadas.

Capacidades de tolerâncias e acabamento superficial

Na fundição sob pressão, obter tolerâncias precisas e acabamentos superficiais de alta qualidade é crucial para a funcionalidade e a estética do produto final. As fundições de alumínio e zinco apresentam capacidades diferentes nessas áreas devido às suas propriedades intrínsecas.

Capacidades de tolerância do alumínio:

Fundições de alumínio podem atingir tolerâncias de ±0,002 polegadas por polegada, adequadas para a maioria das aplicações. No entanto, tolerâncias mais apertadas podem ser mais difíceis de manter de forma consistente devido à expansão e contração térmica do alumínio.

A alta cadência de produção impacta a estabilidade dimensional, exigindo pós-processamento para aplicações de precisão.

Capacidades de tolerância do zinco:

O zinco destaca-se na obtenção de tolerâncias mais apertadas, muitas vezes mantendo ±0,0015 polegadas por polegada. As excelentes características de escoamento das ligas de zinco permitem replicar com precisão os detalhes do molde, mesmo em geometrias complexas.

A estabilidade do zinco no processo de fundição sob pressão assegura tolerâncias consistentes em grandes séries.

Acabamentos superficiais típicos em alumínio:

As fundições de alumínio podem receber vários tratamentos de superfície, como pintura a pó, pintura, anodização ou galvanização. Esses acabamentos aumentam a resistência à corrosão e melhoram o apelo estético.

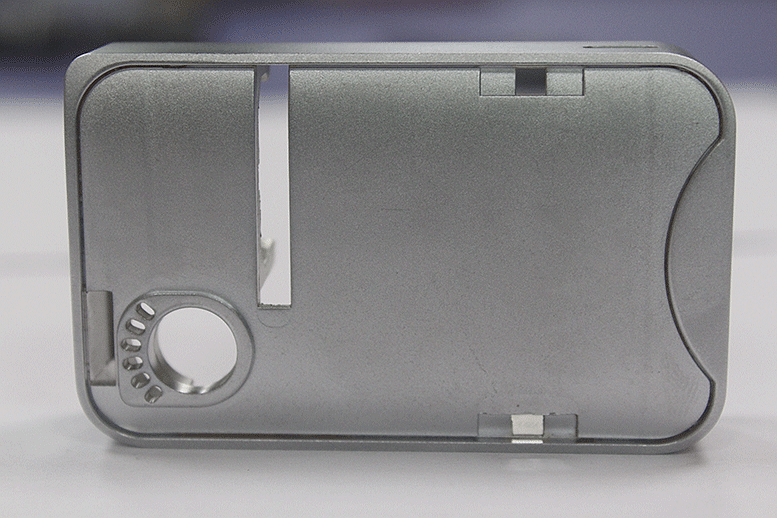

A superfície natural das fundições de alumínio é relativamente lisa, mas pode requerer lixamento ou polimento adicional em aplicações que exigem alto brilho.

Acabamentos superficiais típicos em zinco:

As fundições de zinco possuem, por natureza, acabamento superficial superior, exigindo frequentemente mínima pós-processamento. Podem ser facilmente galvanizadas, pintadas ou revestidas para melhorar aparência ou função.

Obter uma superfície lisa e de alta qualidade diretamente do molde é uma vantagem significativa, especialmente para componentes decorativos ou visíveis.

Capacidades de paredes finas

A capacidade de produzir peças com paredes finas é um aspeto valioso da fundição sob pressão, influenciando o peso do produto final e o uso de material. As ligas de alumínio e zinco têm diferentes capacidades para paredes finas, influenciadas pelas propriedades dos materiais e pelo comportamento na fundição.

Capacidades de paredes finas do alumínio:

Espessura mínima da parede: Fundições de alumínio normalmente alcançam espessura mínima em torno de 0,09 polegadas (2,3 mm). Isso deve-se à boa fluidez do alumínio e à retração relativamente baixa durante a solidificação.

Aplicações A leveza e a resistência do alumínio tornam-no adequado para componentes maiores com paredes finas, sendo comum nas indústrias automóvel e aeroespacial, onde a redução de peso é crucial.

Desafios: Alcançar arrefecimento uniforme e evitar defeitos como empeno ou porosidade é mais desafiador na fundição de alumínio de paredes finas, exigindo controlo preciso.

Capacidades de paredes finas do zinco:

Espessura mínima da parede: Ligas de zinco podem produzir paredes ainda mais finas, com capacidades até 0,02 polegadas (0,5 mm). Isso resulta da excelente fluidez do zinco e do baixo ponto de fusão, preenchendo moldes complexos com secções finas.

Aplicações: A capacidade de fundir paredes muito finas torna o zinco ideal para peças pequenas e intrincadas, usadas em eletrónica, produtos de consumo e conjuntos mecânicos complexos.

Vantagens: As superiores capacidades de paredes finas do zinco permitem produzir componentes detalhados e de alta precisão, mantendo resistência e durabilidade.

Em resumo, no que toca à fundição de paredes finas, o zinco oferece capacidades superiores em relação ao alumínio, possibilitando designs mais finos e intrincados. O alumínio, embora não alcance paredes tão finas quanto o zinco, continua a ser uma opção forte para componentes leves com espessuras moderadas. A escolha entre os dois materiais deve basear-se nos requisitos do projeto, incluindo tamanho da peça, complexidade e uso pretendido.

Aplicação e uso industrial

Aspeto | Fundições de alumínio | Fundições de zinco |

|---|---|---|

Indústria automóvel | Usadas em peças de motor, componentes de transmissão e painéis de carroçaria. Preferidas pela leveza e resistência. | Empregadas em peças críticas de segurança, como componentes de cintos de segurança e caixas de airbags, devido à elevada resistência ao impacto. |

Indústria aeroespacial | Ideais para componentes de aeronaves, como trem de aterragem e elementos estruturais, graças à baixa densidade e resistência a altas temperaturas. | - |

Eletrónica de consumo | Comuns em caixas de portáteis, dissipadores de calor e outras carcaças eletrónicas pela condutividade térmica e apelo estético. | Usadas em conectores e caixas de blindagem, pelas excelentes propriedades de blindagem eletromagnética. |

Equipamento outdoor | Adequadas para equipamentos desportivos e de exterior, como quadros de bicicleta e material de campismo, pela durabilidade e resistência à corrosão. | - |

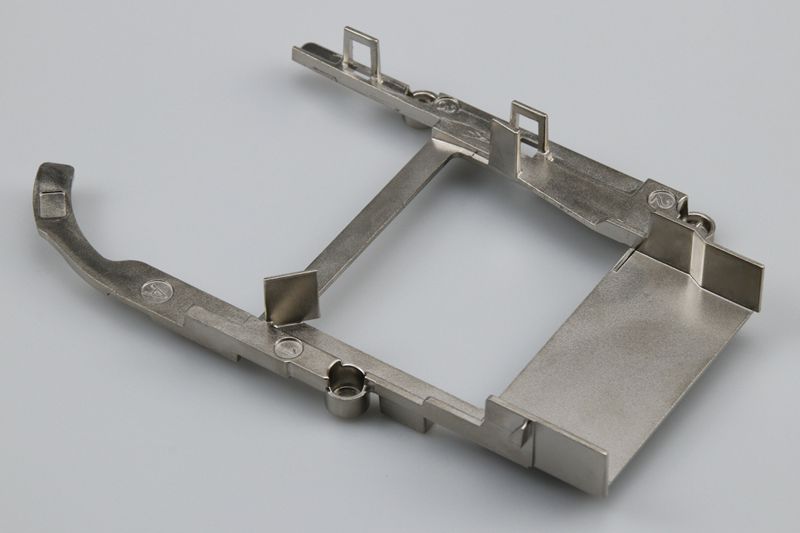

Componentes de precisão | - | Perfeitas para componentes de precisão em dispositivos mecânicos, fechaduras e engrenagens, graças à capacidade de atingir tolerâncias apertadas e detalhes intrincados. |

Produtos de consumo | - | Comumente usadas em componentes duráveis e de alta qualidade para eletrodomésticos, brinquedos e itens decorativos. |

Considerações de custo

O custo é um fator crítico na fabricação, e a fundição sob pressão não é exceção. Ao considerar alumínio e zinco, entram em jogo diversos elementos de custo, incluindo custos de molde, de fundição, de material e de pós-processamento.

Custo do molde:

Alumínio: o ponto de fusão mais alto exige materiais de molde de alta qualidade e resistentes ao calor, elevando os custos. Contudo, esses moldes têm vida útil mais curta devido ao esforço térmico durante a fundição.

Zinco: o ponto de fusão mais baixo permite usar materiais de molde menos dispendiosos. A vida útil ampliada do molde, devido ao menor esforço térmico, resulta também num investimento mais económico a longo prazo.

Custo da fundição:

Alumínio: o processo é geralmente mais caro devido às maiores exigências energéticas para fusão e aos sistemas adicionais de arrefecimento.

Zinco: o menor ponto de fusão traduz-se em menor consumo de energia durante a fundição, tornando o processo mais eficiente em termos de custo.

Custo dos materiais:

Alumínio: o custo oscila conforme o mercado, mas geralmente é mais caro do que o zinco.

Zinco: tipicamente menos caro do que o alumínio, oferecendo solução mais económica de matéria-prima.

Custo de pós-processamento:

Alumínio: as peças podem exigir pós-processos adicionais, como maquinação ou tratamentos de superfície, o que pode aumentar o custo total.

Zinco: as fundições de zinco frequentemente requerem mínimo pós-processamento devido ao excelente acabamento superficial e precisão, reduzindo custos adicionais.

Vantagens e limitações

Cada metal usado na fundição sob pressão oferece vantagens únicas e enfrenta certas limitações. Compreendê-las ajuda os fabricantes a tomar decisões informadas com base nas suas necessidades específicas.

Zinco:

Vantagens na fundição:

Alta resistência e durabilidade: as ligas de zinco são conhecidas pela elevada resistência e tenacidade, ideais para aplicações exigentes.

Precisão e detalhe: a excelente fluidez do zinco permite fundir peças intrincadas e detalhadas, atingindo tolerâncias apertadas.

Longa vida do molde: o baixo ponto de fusão prolonga a vida do molde, reduzindo custos no longo prazo.

Acabamento superficial superior: as fundições de zinco geralmente apresentam acabamento de alta qualidade, reduzindo a necessidade de pós-processamento.

Limitações e desafios:

Peso: o zinco é mais pesado do que o alumínio, o que pode ser desvantagem em aplicações onde o peso é crítico.

Limitações de tamanho: devido ao peso, o zinco é menos indicado para peças grandes.

Resistência à corrosão: embora boa, costuma ser inferior à do alumínio, podendo limitar o uso em certos ambientes.

Alumínio:

Vantagens na fundição:

Leveza: a baixa densidade é ideal quando a redução de peso é crucial, como nas indústrias automóvel e aeroespacial.

Desempenho em alta temperatura: o alumínio suporta temperaturas mais elevadas, sendo adequado a aplicações de alta temperatura.

Resistência à corrosão: forma naturalmente uma camada de óxido, oferecendo excelente resistência à corrosão.

Reciclabilidade: o alumínio é altamente reciclável, benéfico do ponto de vista ambiental e de custo.

Limitações e desafios:

Vida do molde: o ponto de fusão mais alto encurta a vida útil do molde.

Custo: o alumínio é geralmente mais caro do que o zinco tanto em matéria-prima quanto em processo.

Tolerância e acabamento: alcançar o mesmo nível de precisão e qualidade superficial do zinco pode ser mais desafiador e exigir processamento adicional.

Fatores de decisão para fabricantes:

Requisitos da aplicação: escolher com base na resistência, peso e exposição a calor ou ambientes corrosivos.

Custo-benefício: considerar o custo total, incluindo material, produção e pós-processamento.

Precisão e detalhe: o zinco pode ser melhor para peças altamente detalhadas ou intrincadas.

Considerações ambientais: a reciclabilidade do alumínio pode ser decisiva em projetos com foco ambiental.

Quando escolher fundição sob pressão de alumínio

Escolher o material certo para um projeto de fundição sob pressão é crucial para alcançar a qualidade, funcionalidade e custo-efetividade desejadas. A fundição de alumínio é frequentemente selecionada pelas suas propriedades e vantagens únicas em certas aplicações. Eis cenários em que o alumínio é a escolha preferida:

Requisitos de leveza: a baixa densidade do alumínio torna-o ideal nas indústrias automóvel e aeroespacial, onde a redução de peso é essencial para desempenho e eficiência de combustível.

Aplicações de alta temperatura: a capacidade do alumínio de suportar temperaturas elevadas sem perder resistência beneficia aplicações como peças de motor, utensílios de cozinha e luminárias.

Necessidade de resistência à corrosão: em ambientes com exposição à humidade ou a químicos, a resistência natural do alumínio à corrosão é uma vantagem significativa. É adequado para aplicações marítimas, equipamentos de exterior e componentes automóveis no compartimento do motor.

Geometrias complexas com espessura moderada de parede: as boas características de escoamento do alumínio tornam-no apropriado para peças com formas complexas e paredes de espessura moderada, garantindo resistência e detalhe.

Considerações ambientais: se reciclabilidade e ecoeficiência são importantes, o alumínio é superior devido à facilidade de reciclagem e à ampla disponibilidade de material reciclado.

Peças duráveis e de alta resistência: as ligas de alumínio são conhecidas pela resistência e durabilidade, cruciais na produção de componentes robustos para aplicações mecânicas, características de segurança automóvel e outras necessidades de alta resistência.

Produção de peças grandes: devido à leveza, o alumínio é mais adequado do que o zinco para peças maiores, equilibrando tamanho e manuseio.

Longas séries de produção: embora os moldes de alumínio tenham vida mais curta do que os de zinco, são adequados para séries longas, tornando o alumínio uma escolha economicamente viável em muitos cenários.

Quando escolher fundição sob pressão de zinco

Devido às suas propriedades e vantagens únicas, a fundição de zinco é preferida em vários cenários. Compreender quando optar pelo zinco em vez de outros materiais, como o alumínio, pode melhorar o desempenho, a eficiência de custos e a qualidade do produto. Eis situações em que o zinco é a escolha ideal:

Alta precisão e detalhe: quando se fabricam peças que exigem detalhes intrincados e alta precisão, a excelente fluidez do zinco e a capacidade de captar detalhes finos fazem dele o material ideal.

Componentes pequenos a médios: a densidade e as características de fundição do zinco são perfeitas para componentes de pequeno a médio porte, especialmente quando o peso não é preocupação principal.

Aplicações de paredes finas: a capacidade do zinco de produzir paredes muito finas sem sacrificar a resistência é ímpar, tornando-o adequado para peças complexas em eletrónica e componentes mecânicos detalhados.

Requisitos de longa vida do molde: em projetos onde a longa vida do molde impacta significativamente a relação custo-benefício, o baixo ponto de fusão do zinco prolonga a vida do molde, reduzindo o custo global em grandes volumes.

Acabamento estético superior: as fundições de zinco frequentemente exigem mínimo pós-processamento para alcançar uma superfície de alta qualidade, tornando-as ideais para produtos decorativos e voltados ao consumidor.

Soluções económicas para grandes volumes: a combinação de longa vida do molde, baixo ponto de fusão e mínimo pós-processamento torna o zinco uma solução custo-eficiente para produção em larga escala.

Aplicações que requerem blindagem eletromagnética: o zinco é vantajoso em componentes eletrónicos onde é necessária blindagem contra interferências eletromagnéticas (EMI).

O que podemos fazer em fundição de precisão?

Os nossos serviços de fabrico de peças fundidas de precisão personalizadas incluem principalmente fundição sob pressão, fundição por cera perdida, fundição em areia e fundição por gravidade. De acordo com as necessidades diversas dos clientes, fornecemos os serviços de fundição mais adequados.

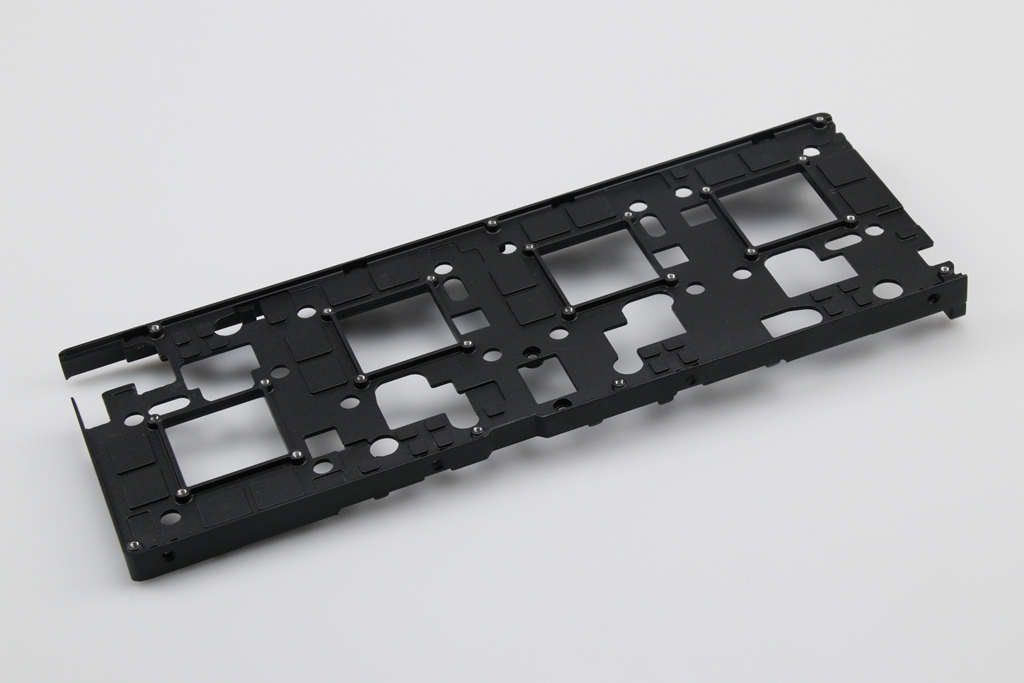

Fundição de alumínio sob pressão