Fundição sob pressão vs fundição em areia: qual escolher?

Visão Geral dos Processos de Fundição

Os processos de fundição são fundamentais na fabricação personalizada, oferecendo um meio versátil para criar componentes metálicos complexos e intrincados. Métodos de fundição, como fundição sob pressão e fundição em areia, são indispensáveis em diversos setores, incluindo Eletrônica de Consumo, Telecomunicações, Soluções de Iluminação, Ferramentas Elétricas e Sistemas de Trancamento.

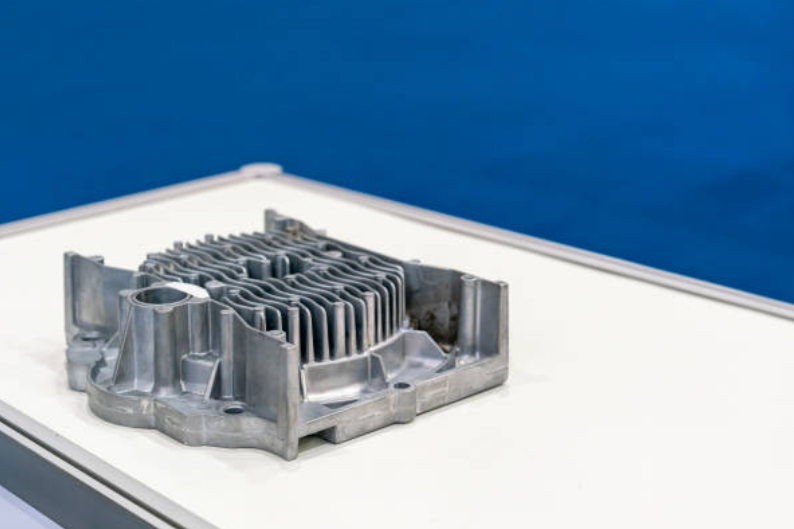

Fundição sob pressão é uma técnica orientada para a precisão, conhecida por suas capacidades de alta precisão com tolerâncias apertadas de até 0,1 mm. Envolve a injeção de metal fundido, frequentemente alumínio ou zinco, em moldes de aço sob alta pressão, resultando em produtos caracterizados por acabamento superficial superior e exatidão dimensional.

Por outro lado, a fundição em areia, uma abordagem mais tradicional, baseia-se em moldes de areia para moldar peças metálicas. Embora possa não alcançar a precisão da fundição sob pressão, a fundição em areia destaca-se pela versatilidade, relação custo-benefício e adequação para componentes maiores e mais complexos. Aplica-se em setores como Soluções de Iluminação e Ferramentas Elétricas, onde durabilidade e robustez são valorizadas mais do que precisão absoluta. Em essência, a comparação entre fundição sob pressão e fundição em areia ressalta a importância de selecionar o processo de fundição adequado, adaptado aos requisitos específicos da indústria e à aplicação pretendida.

Processo de Fundição sob Pressão

A fundição sob pressão começa com a preparação do molde, tipicamente feito de aço. O molde consiste em duas metades, a metade superior e a metade inferior, que são usinadas com precisão para dar forma à peça desejada. O metal fundido, frequentemente alumínio, zinco ou magnésio, é aquecido até atingir a temperatura e consistência desejadas. No método de câmara fria, o metal fundido é colocado na câmara e injetado na cavidade do molde. Ao mesmo tempo, no método de câmara quente, a câmara é submersa no metal fundido, permitindo um processo contínuo de fundição. Uma vez que o metal preenche a cavidade e solidifica, o molde é aberto e o componente é ejetado.

Materiais Utilizados:

Os materiais para fundição sob pressão são escolhidos pela excelente fluidez e estabilidade dimensional durante o processo. Metais e ligas comuns incluem alumínio, conhecido por suas propriedades leves e resistência à corrosão, zinco por suas excelentes propriedades de fundição, e magnésio por sua excepcional relação resistência-peso.

Grau | Resistência à Tração (MPa) | Limite de Escoamento (MPa) | Dureza (Brinell) | Resistência ao Corte (MPa) | Resistência ao Impacto (J) | Resistência à Fadiga (MPa) | Condutividade Térmica (W/m·K) | Densidade (g/cm³) | Faixa de Fusão (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2.7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2.7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2.8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2.68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2.7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2.72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2.7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2.68 | 593-620 |

Vantagens da Fundição sob Pressão:

Alta Precisão: A fundição sob pressão alcança tolerâncias apertadas, com precisão de até 0,1 mm, tornando-a ideal para indústrias onde dimensões exatas são cruciais, como Aeroespacial e Dispositivos Médicos.

Processamento Posterior Mínimo: Peças fundidas sob pressão frequentemente requerem acabamento mínimo, pois o processo produz produtos com superfícies lisas e detalhes finos, reduzindo a necessidade de trabalho pós-produção extensivo e aumentando a relação custo-benefício.

Produção Rápida: A fundição sob pressão permite a produção em grande volume com ciclos mais curtos. Essa velocidade a torna adequada para indústrias como E-Mobilidade, onde a demanda por componentes é alta e a eficiência da produção é vital.

Em conclusão, a fundição sob pressão é um processo de fabricação versátil e eficiente que atende a várias indústrias. Sua capacidade de produzir componentes de alta precisão com mínimo processamento posterior e rápida produção faz dela uma pedra angular da manufatura moderna. Ela contribui significativamente para o sucesso de indústrias como E-Mobilidade e Aeroespacial.

Processo de Fundição em Areia

A fundição em areia envolve a moldagem com areia e um agente aglutinante, tipicamente argila. O processo começa com um padrão, uma réplica da peça desejada, colocada na areia para criar uma cavidade no molde. O molde é então dividido em duas metades – a cope e a drag. Após a remoção do padrão, o metal fundido, frequentemente alumínio, latão ou ferro, é vertido na cavidade do molde. Uma vez que o metal esfria e solidifica, o molde é aberto e a peça fundida é removida, pronta para processamento adicional.

Tipos de Fundição em Areia

Fundição em Areia Verde: O tipo mais comum, usa uma mistura de areia, argila e água como material do molde. É econômica e versátil.

Fundição em Areia com Resina: Uma resina é adicionada à mistura de areia para melhorar a resistência do molde e o acabamento da superfície. Este tipo é adequado para peças mais intrincadas e detalhadas.

Moldagem em Concha: Neste método, a areia é misturada com uma resina termoendurecível e aquecida até endurecer. Isso resulta em alta precisão e estabilidade dimensional.

Materiais Utilizados

Os materiais para fundição em areia variam amplamente, mas normalmente incluem metais como alumínio, latão, bronze e ferro. A escolha depende das propriedades mecânicas desejadas, custo e requisitos da aplicação.

Vantagens da Fundição em Areia

Versatilidade para Peças Grandes: A fundição em areia se destaca na produção de componentes grandes e volumosos, tornando-se indispensável para indústrias como Ferramentas Elétricas e Soluções de Iluminação.

Baixo Custo de Ferramentaria: Em comparação com processos como fundição sob pressão, a fundição em areia apresenta custos menores de ferramentaria e preparação, tornando-a econômica para produções de pequeno a médio porte.

Geometrias Complexas: A fundição em areia permite criar formas complexas e intrincadas com relativa facilidade, oferecendo liberdade de design em indústrias onde formas únicas são críticas.

Em conclusão, a fundição em areia oferece uma solução econômica e flexível para fabricar uma ampla gama de peças, especialmente adequadas para componentes significativos e designs complexos. Sua capacidade de acomodar vários materiais e sua eficiência de custo a tornam um processo valioso em setores como Sistemas de Trancamento e Ferramentas Elétricas.

Comparação de Processos de Fundição

Requisitos de Ferramentaria: A fundição sob pressão exige moldes complexos e de alta precisão, que podem ser caros. Em contraste, a fundição em areia depende de padrões e moldes relativamente simples, reduzindo os custos iniciais de ferramentaria.

Acabamento Superficial: A fundição sob pressão oferece um acabamento superficial excelente, frequentemente requerendo processamento posterior mínimo. A fundição em areia pode resultar em acabamentos variados, com algumas peças necessitando de trabalho adicional para atingir a suavidade desejada.

Tolerâncias: A fundição sob pressão destaca-se por alcançar alta precisão com tolerâncias apertadas de até 0,1 mm. A fundição em areia geralmente oferece tolerâncias moderadas, que podem variar com base na complexidade da peça e na habilidade do operador.

Taxa de Produção: A fundição sob pressão apresenta altas taxas de produção e ciclos mais curtos, sendo ideal para indústrias com alta demanda por peças. A fundição em areia geralmente tem taxas de produção menores devido a ciclos mais longos, sendo mais adequada para volumes menores de produção.

Resíduos e Sustentabilidade: A fundição sob pressão é eficiente em termos de material, com mínimos resíduos, e os sucatas geralmente podem ser reciclados. A fundição em areia gera mais resíduos materiais, principalmente devido ao descarte da areia usada. No entanto, a areia pode ser reciclada e alguns processos, como a moldagem em concha, são mais sustentáveis. Ambos os processos requerem energia para aquecer e fundir o metal.

Aspecto | Fundição sob Pressão | Fundição em Areia |

|---|---|---|

Requisitos de Ferramentaria | Altos custos iniciais de ferramentaria | Custos iniciais de ferramentaria mais baixos |

Moldes complexos necessários | Padrões e moldes simples | |

Acabamento Superficial | Acabamento superficial excelente | Acabamento superficial pode variar |

Superfície lisa e precisa | Pode exigir processamento posterior | |

Tolerâncias | Alta precisão, <0,1 mm | Precisão moderada, varia |

Adequado para tolerâncias apertadas | Tolerâncias geralmente >0,5 mm | |

Taxa de Produção | Alta taxa de produção | Taxa de produção menor |

Tempos de ciclo mais curtos | Tempos de ciclo mais longos | |

Resíduos e Sustentabilidade | Eficiência no uso de material | Maior geração de resíduos |

Mínima geração de resíduos | Possibilidade de descarte de areia | |

Sucata reciclável | Alto consumo de energia |

Aplicações Personalizadas de Fundição

Indústrias onde a fundição sob pressão é preferida

Automotivo: A fundição sob pressão é amplamente usada na indústria automotiva para fabricação de componentes de motores, peças de transmissão e componentes estruturais. Oferece alta precisão e excelentes propriedades mecânicas, tornando-a ideal para produzir peças automotivas críticas.

Eletrônica de Consumo: Esta indústria depende da fundição sob pressão para fabricar componentes leves e projetados intrinsecamente, como caixas de smartphones, carcaças de laptops e corpos de câmeras. A capacidade do método de criar estruturas finas e precisas é uma vantagem significativa.

Telecomunicações: A fundição sob pressão é preferida para produzir componentes em equipamentos de telecomunicações, como invólucros de antenas, conectores e suportes. A capacidade deste setor de alcançar tolerâncias rígidas e qualidade consistente é crucial.

Aeroespacial: Aplicações aeroespaciais exigem componentes leves e de alta qualidade com porosidade mínima. A fundição sob pressão é usada para fabricar componentes aeronáuticos como pás de turbinas, invólucros e partes estruturais, onde precisão e resistência são fundamentais.

Dispositivos Médicos: A indústria médica se beneficia da fundição sob pressão para produzir carcaças de instrumentos, componentes de dispositivos e hardware devido à sua capacidade de manter tolerâncias rigorosas e acabamentos superficiais.

Exemplos de Produtos Fabricados por Fundição sob Pressão

Blocos de motor de liga de alumínio para aplicações automotivas.

Carcaças de laptop de liga de magnésio para eletrônica de consumo.

Conectores de liga de zinco para dispositivos de telecomunicações.

Componentes aeronáuticos de liga de alumínio de alta resistência.

Peças de liga de alumínio usinadas com precisão para dispositivos médicos.

Indústrias onde a fundição em areia é preferida

Máquinas Pesadas: A fundição em areia é comumente usada para produzir componentes grandes e pesados para máquinas, como blocos de motor para equipamentos industriais, engrenagens e polias. Sua capacidade de lidar com tamanhos e pesos substanciais é vantajosa.

Arquitetura: A fundição em areia é preferida para produzir trabalhos metálicos decorativos e ornamentais usados em aplicações arquitetônicas, incluindo portões, corrimãos e esculturas. Sua versatilidade permite designs intrincados.

Arte e Artesanato: Indústrias artísticas e artesanais frequentemente usam fundição em areia para criar esculturas metálicas únicas, estátuas e peças artísticas devido à sua flexibilidade em moldar formas complexas.

Geração de Energia: A fundição em areia é empregada na indústria de geração de energia para fabricar pás de turbinas, invólucros e outros componentes críticos. Pode lidar com os grandes tamanhos e formas intrincadas exigidos neste setor.

Marinha: Componentes para aplicações marítimas, como hélices, peças de navios e acessórios marítimos, são frequentemente produzidos usando fundição em areia, pois oferece durabilidade e resistência à corrosão.

Exemplos de Produtos Fabricados por Fundição em Areia

Blocos de motor de ferro para máquinas pesadas.

Portões e corrimãos decorativos de ferro.

Esculturas e peças artísticas de bronze.

Pás de turbina de aço para geração de energia.

Acessórios e componentes marítimos de latão.

Em resumo, a fundição sob pressão se destaca em indústrias que exigem alta precisão e geometrias complexas, como automotiva e eletrônica de consumo. Por outro lado, a fundição em areia brilha em aplicações onde versatilidade, custo-benefício e capacidade de lidar com tamanhos maiores são essenciais, como máquinas pesadas e trabalhos metálicos arquitetônicos. A escolha entre esses métodos de fundição depende das necessidades específicas de cada indústria e da aplicação pretendida.

Fatores de Decisão

A escolha entre fundição sob pressão e fundição em areia é uma decisão crítica na fabricação, devendo ser baseada em uma avaliação cuidadosa de vários fatores-chave para garantir o melhor ajuste para um projeto específico.

Fatores Específicos do Projeto

Tamanho da Peça: Fundição sob pressão é frequentemente preferida para componentes menores e intrincados que exigem alta precisão e tolerâncias rígidas. Sua capacidade de alcançar detalhes finos e superfícies lisas a torna adequada para indústrias como Eletrônica de Consumo e Telecomunicações.

Complexidade da Peça: Fundição sob pressão atende melhor geometrias complexas devido às suas capacidades de precisão. No entanto, a flexibilidade da fundição em areia pode ser vantajosa se uma peça possuir formas irregulares ou cavidades internas difíceis de criar com moldes.

Quantidade: Volumes de produção elevados são tipicamente mais econômicos com fundição sob pressão devido aos seus ciclos mais curtos e altas taxas de produção. Fundição em areia pode ser preferível para lotes menores ou protótipos únicos.

Restrições Orçamentárias e de Prazo

Custo Inicial de Ferramentaria: Fundição sob pressão geralmente envolve custos mais altos devido à complexidade da criação de moldes de precisão. Fundição em areia oferece uma opção mais acessível com requisitos de padrões e moldes mais simples.

Custo de Produção: Fundição sob pressão pode ser econômica para produção em larga escala, mas fundição em areia pode ser mais viável para quantidades menores. Considere o orçamento total de produção e custo por unidade.

Prazos: Fundição sob pressão geralmente possui ciclos mais curtos, tornando-a adequada para projetos com prazos apertados. Fundição em areia, embora versátil, pode exigir prazos mais longos devido à criação de moldes ou padrões.

Considerações sobre Seleção de Material

Propriedades do Material: Considere os requisitos específicos do material para a peça. Fundição sob pressão é adequada para materiais como alumínio, zinco e magnésio, enquanto fundição em areia acomoda uma gama mais ampla, incluindo ferro, latão e bronze.

Propriedades Mecânicas: Avalie as propriedades mecânicas necessárias, como resistência, peso e resistência à corrosão. Fundição sob pressão pode fornecer propriedades mecânicas superiores para materiais específicos.

Custo do Material: Materiais para fundição sob pressão podem ser mais caros que os usados em fundição em areia – leve em conta os custos dos materiais ao decidir.

Uma avaliação abrangente desses fatores guiará a escolha entre fundição sob pressão e fundição em areia. Por exemplo, a produção de componentes intricados e de alta precisão para a indústria de Eletrônica de Consumo pode favorecer a fundição sob pressão devido à necessidade de precisão e altos volumes. Por outro lado, um projeto especializado de baixo volume com geometria única para um componente de Soluções de Iluminação pode achar a fundição em areia mais econômica.

Diferenças e Considerações Principais

Em conclusão, a escolha entre fundição sob pressão e fundição em areia depende de várias diferenças principais e considerações cruciais. Cada método de fundição oferece vantagens distintas e é mais adequado para indústrias e requisitos de projetos específicos.

A fundição sob pressão é favorecida por sua alta precisão, excelente acabamento superficial e adequação para componentes intrincados. Ela se destaca em indústrias como automotiva, eletrônica de consumo e aeroespacial. Em contraste, a fundição em areia brilha em aplicações onde versatilidade, grandes peças, geometrias únicas e custo-benefício são essenciais, como maquinário pesado, trabalhos metálicos arquitetônicos e criações artísticas.

Ao selecionar um método de fundição, fatores específicos do projeto, como tamanho, complexidade e quantidade da peça, desempenham um papel vital. Restrições orçamentárias e de cronograma, bem como requisitos de material e propriedades mecânicas, também influenciam a decisão.