Diferença entre fundição sob pressão com câmara quente e fria

Uma visão geral do processo de fundição sob pressão

A fundição sob pressão é um processo de fundição de metais que utiliza moldes reutilizáveis chamados de matrizes para produzir peças de metal com formas precisas em grandes volumes. No processo de fundição sob pressão, o molde é feito de aço para ferramentas e tem duas metades. O metal fundido, geralmente uma liga não-ferrosa, é injetado na matriz sob alta pressão e mantido até solidificar.

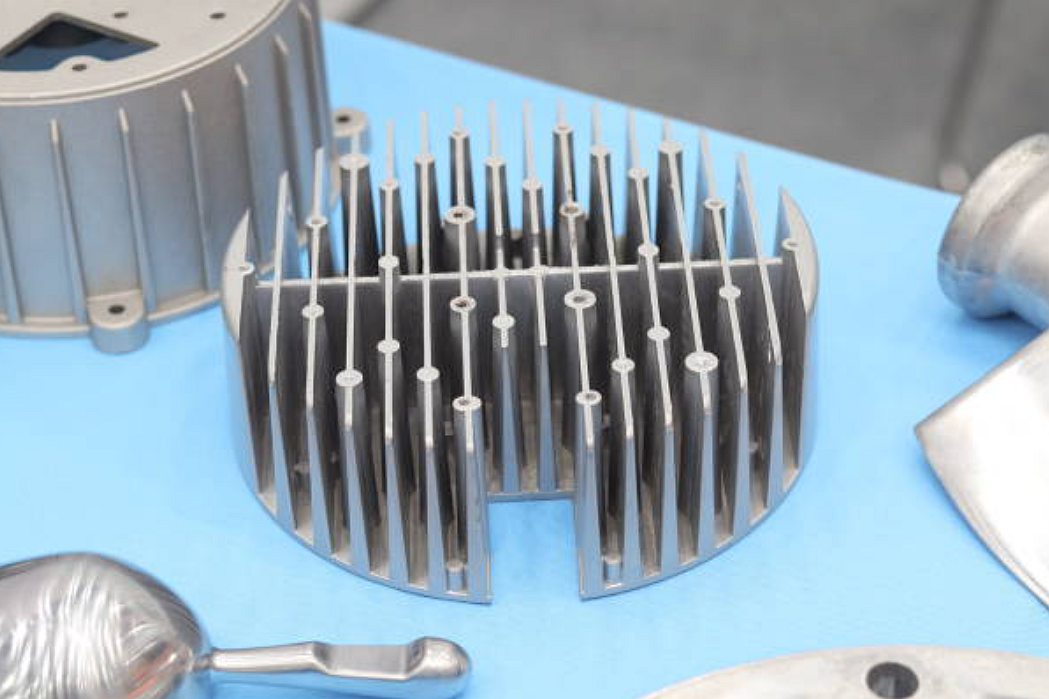

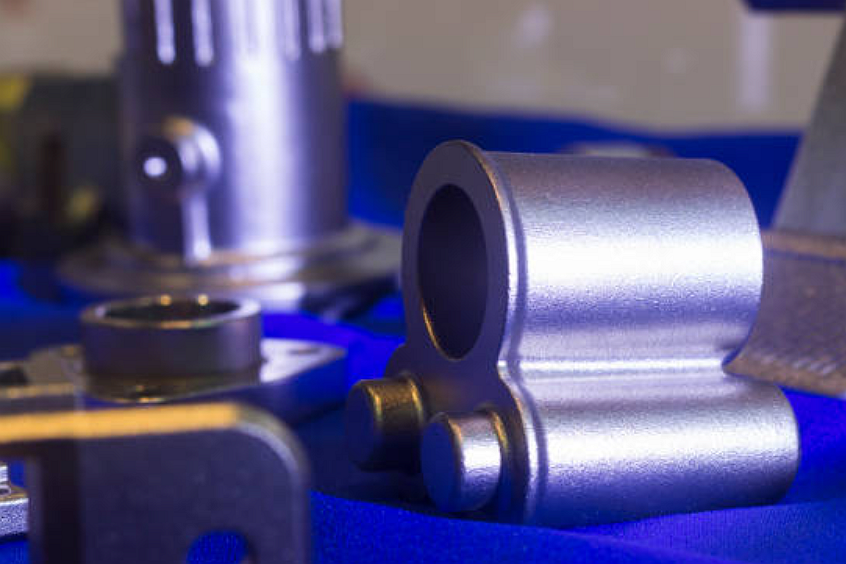

O processo de fundição sob pressão de zinco é caracterizado por sua velocidade, alta produtividade e capacidade de criar formas complexas com boa precisão dimensional e superfícies lisas. As peças feitas por fundição de alumínio incluem componentes automotivos, como pedais, colunas de direção e rodas. Outras aplicações incluem carcaças para ferramentas elétricas, lâmpadas, câmeras de CCTV, eletrodomésticos, brinquedos e peças de máquinas industriais. As empresas de fundição sob pressão frequentemente utilizam esse método de fabricação eficiente, que é ideal para produção em grande escala, pois os moldes podem ser reutilizados. Ele produz componentes com tolerâncias mais apertadas e menor porosidade em comparação com outras técnicas de fundição. As principais vantagens são taxas de produção rápidas, consistência e baixos custos trabalhistas por peça produzida.

Dois tipos principais de processos de fundição sob pressão

A fundição sob pressão em câmara quente é mais rápida, mas tem limitações na escolha da liga, enquanto a fundição sob pressão em câmara fria é mais lenta, mas oferece mais flexibilidade na seleção de ligas. O tipo a ser usado depende de fatores como metal fundido, volume de produção e tamanho da peça.

Fundição sob pressão em câmara quente

O processo de fundição sob pressão é um método utilizado para produzir peças de metal com alta precisão e exatidão. Ele é usado principalmente para metais com pontos de fusão baixos, como ligas de zinco, estanho e chumbo. Esse processo é comumente empregado para produzir peças de pequeno e médio porte, incluindo componentes automotivos, carcaças eletrônicas e diversos produtos de consumo. Como, por exemplo, tampas de fundição de zinco, casings de drives USB, etc.

Como funciona a fundição sob pressão em câmara quente

1. Preparação do molde: O processo de fundição sob pressão começa com a criação de duas metades do molde, geralmente feitas de aço para ferramentas endurecido. Essas metades do molde têm cavidades que definem a forma da peça metálica desejada. Uma metade do molde é estacionária, enquanto a outra é móvel.

2. Sistema de injeção: No processo de fundição sob pressão, o sistema de injeção consiste em um crisol e um pescoço de ganso. O crisol contém o metal fundido e o pescoço de ganso (um tubo de metal) está conectado ao crisol e ao buraco de inje�������������ão na metade do molde estacionária.

3. Preenchimento do crisol: O crisol é preenchido com a liga metálica, geralmente pré-aquecida a uma temperatura específica para mantê-la líquida durante o processo de fundição. O metal é escolhido com base nas propriedades desejadas para o produto final.

4. Fusão e injeção: O pescoço de ganso, imerso no metal fundido, atua como um canal para entregar o metal fundido do crisol para a cavidade do molde. Alimentado por pressão hidráulica ou mecânica, um pistão força o metal fundido para dentro da cavidade do molde através do pescoço de ganso. Essa pressão é mantida até que o metal se solidifique no molde.

5. Resfriamento e solidificação: Uma vez que o metal fundido é injetado na cavidade do molde, ele esfria rapidamente e se solidifica, tomando a forma da cavidade. O processo de resfriamento é precisamente controlado para garantir que o metal solidifique de maneira uniforme e sem defeitos.

6. Ejeção: Após o metal solidificar, a metade móvel do molde é aberta e a peça solidificada é ejetada da cavidade do molde usando pinos de ejeção. A peça é então removida da máquina para outros processos de acabamento, como o corte de excesso de material e acabamento superficial.

7. Repetição do processo: O processo de fundição sob pressão pode ser automatizado e repetido continuamente, permitindo a produção em grande escala de peças metálicas idênticas.

Vantagens da fundição sob pressão em câmara quente

A fundição sob pressão em câmara quente é um processo de fabricação versátil e eficiente que oferece várias vantagens, especialmente para a produção de peças pequenas a médias com formas complexas e acabamentos de alta qualidade.

1. Ciclos de produção mais rápidos: A fundição sob pressão em câmara quente envolve a injeção direta de metal fundido na cavidade do molde, eliminando a necessidade de preencher o sistema de injeção a cada ciclo. Isso resulta em ciclos de produção mais rápidos em comparação com a fundição sob pressão em câmara fria, onde o sistema de injeção precisa ser preenchido com metal fundido antes de cada disparo.

2. Excelente acabamento superficial: O processo permite o controle preciso do fluxo de metal fundido e do resfriamento, levando a um acabamento superficial superior e um alto nível de detalhes no produto final. Isso torna a fundição sob pressão em câmara quente adequada para peças que requerem superfícies lisas e esteticamente agradáveis.

3. Alta precisão dimensional: A fundição sob pressão em câmara quente permite a produção de formas complexas e intrincadas com tolerâncias apertadas. A injeção de alta pressão garante que o metal fundido preencha uniformemente toda a cavidade do molde, resultando em peças com alta precisão dimensional.

4. Redução de desperdício de material: A natureza automatizada da fundição sob pressão em câmara quente permite o uso eficiente de material, uma vez que o metal fundido é injetado diretamente na cavidade do molde, sem desperdício de material. Isso reduz o desperdício de material e torna o processo mais econômico para a produção em grande escala.

5. Boas propriedades mecânicas: As peças produzidas por fundição sob pressão em câmara quente geralmente apresentam boas propriedades mecânicas devido às altas taxas de resfriamento. Isso resulta em peças com a resistência desejada e integridade estrutural, tornando-as adequadas para várias aplicações.

6. Adequado para peças de parede fina: A fundição sob pressão em câmara quente é ideal para a fabricação de peças de parede fina com espessura consistente. O processo de injeção preciso garante que o metal fundido preencha até mesmo as seções menores da cavidade do molde, resultando em espessura de parede uniforme.

7. Automação e eficiência: As máquinas de fundição sob press�o em câmara quente podem ser facilmente automatizadas, permitindo produção contínua e de alto volume. O processo automatizado reduz a necessidade de mão-de-obra, aumenta a eficiência da produção e minimiza o risco de erros humanos.

8. Custo-benefício para peças pequenas a médias: A fundição sob pressão em câmara quente geralmente é mais econômica do que outros métodos de fabricação de peças pequenas a médias. Ela oferece um bom equilíbrio entre velocidade de produção, uso de material e qualidade da peça.

9. Redução de pós-processamento: A alta precisão e qualidade alcançadas na fundição sob pressão em câmara quente frequentemente resultam em requisitos mínimos de pós-processamento. Isso pode levar a economias de custos e acelerar o tempo de lançamento no mercado para os produtos finais.

Limitações da fundição sob pressão em câmara quente

Embora a fundição sob pressão em câmara quente ofereça várias vantagens, existem limitações e restrições que podem torná-la inadequada para aplicações específicas. Apesar dessas limitações, a fundição sob pressão em câmara quente continua sendo um processo de fabricação valioso e amplamente utilizado para aplicações específicas, bem como para peças pequenas a médias, com formas intrincadas e produção de alto volume feitas com ligas de baixo ponto de fusão compatíveis. Aqui estão algumas das principais limitações do processo de fundição sob pressão em câmara quente:

1. Limitado a ligas de baixo ponto de fusão: A fundição sob pressão em câmara quente é mais adequada para metais e ligas com pontos de fusão baixos, como zinco, estanho e ligas de chumbo. Materiais de alto ponto de fusão, como ligas de alumínio e cobre, não podem ser usados na fundição sob pressão em câmara quente devido ao risco de danificar os equipamentos e ao curto tempo de vida útil da matriz causado pelas altas temperaturas.

2. Tamanho limitado das peças: A fundição sob pressão em câmara quente geralmente é mais adequada para a produção de peças pequenas a médias. O tamanho da máquina de fundição sob pressão e as limitações do sistema de injeção de câmara quente podem restringir a produção de peças maiores e mais pesadas.

3. Efeitos corrosivos nos equipamentos: Algumas ligas de baixo ponto de fusão usadas na fundição sob pressão em câmara quente, como ligas de zinco e alumínio, podem ser corrosivas para os equipamentos ao longo do tempo. Essa corrosão pode aumentar os custos de manutenção e substituição das máquinas.

4. Menos controle sobre as taxas de resfriamento: Em comparação com a fundição sob pressão em câmara fria, as taxas de resfriamento na fundição sob pressão em câmara quente são geralmente mais rápidas. Embora isso possa ser vantajoso para aplicações específicas, também pode resultar em menos controle sobre a microestrutura das peças fundidas, o que pode afetar suas propriedades mecânicas.

5. Força e dureza limitadas: As peças produzidas por fundição sob pressão em câmara quente podem ter resistência e dureza mecânica diferentes das peças produzidas por outros métodos, como a fundição sob pressão em câmara fria ou a usinagem. Essa limitação pode afetar a adequação da fundição sob pressão em câmara quente para aplicações que exigem componentes de alta resistência.

6. Distribuição de calor desigual: Devido às altas temperaturas, existe o risco de distribuição desigual de calor na matriz, o que pode levar a fadiga térmica e falhas precoces na matriz. Isso pode resultar em custos adicionais de manutenção e substituição das matrizes.

7. Defeitos na superfície: As altas taxas de resfriamento na fundiç�o sob pressão em c�mara quente podem, às vezes, resultar em defeitos na superfície, como armadilhas de ar, junções frias ou porosidade de contração. Embora esses defeitos possam frequentemente ser mitigados por meio de otimização do processo, a produção de peças de alta qualidade continua sendo um desafio potencial.

8. Flexibilidade limitada de ligas: A fundição sob pressão em câmara quente não é tão flexível na seleção de materiais quanto a fundição em areia ou a fundição por investimento. A fundição sob pressão em câmara quente pode não ser ideal se uma peça específica exigir uma liga diferente com propriedades exclusivas.

Fundição sob pressão em câmara fria

Na fundição sob pressão em câmara fria, o metal fundido é mantido em um reservatório separado fora da máquina. O sistema de injeção não fica submerso no metal. Quando necessário, a assistência de vácuo puxa o metal fundido para um barril de pescoço de ganso, e o pistão injeta-o na matriz sob alta pressão. A matriz é separada do sistema de injeção. A fundição sob pressão em câmara fria pode usar metais com pontos de fusão mais elevados, como alumínio, cobre e ligas de magnésio. Os tempos de ciclo são mais lentos do que na câmara quente, mas a separação do derretimento do pistão permite uma maior gama de ligas.

Como funciona a fundição sob pressão em câmara fria

1. Preparação do molde: O processo de fundição começa com a criação de duas metades do molde, geralmente feitas de aço para ferramentas endurecido. Essas metades do molde têm cavidades que definem a forma da peça metálica desejada. Uma metade do molde é fixa, enquanto a outra é móvel.

2. Derretimento do metal: O metal é derretido em um forno separado fora da máquina no processo de fundição sob pressão em câmara fria. O forno é projetado para suportar as altas temperaturas necessárias para derreter materiais com pontos de fusão mais elevados. Quando o metal atinge a temperatura correta, uma concha ou sistema automatizado transfere o metal fundido para a câmara fria da máquina de fundição.

3. Sistema de injeção: A câmara fria da máquina de fundição sob pressão contém um pistão ou plunger que atua como o sistema de injeção. O metal fundido do forno é derramado na câmara fria, e o pistão o usa para forçá-lo para dentro da cavidade da matriz.

4. Preenchimento da cavidade do molde: Quando o pistão empurra o metal fundido para a cavidade do molde, ele preenche todas as intricadas partes e cavidades da matriz, assumindo a forma desejada. Alta pressão é aplicada para garantir o preenchimento completo e minimizar defeitos no produto final.

5. Resfriamento e solidificação: Uma vez que a cavidade da matriz está preenchida com o metal fundido, o metal resfria rapidamente e solidifica na matriz. O processo de resfriamento é controlado de forma precisa para permitir que a peça solidifique de maneira uniforme e adquira as propriedades mecânicas desejadas.

6. Abertura da matriz e ejeção: Depois que o metal se solidifica e esfria o suficiente, a metade móvel da matriz é aberta e a peça solidificada é ejetada da cavidade da matriz. Pinos de ejeção ou outros meios mecânicos removem a peça da matriz. A matriz está pronta para o próximo ciclo de fundição.

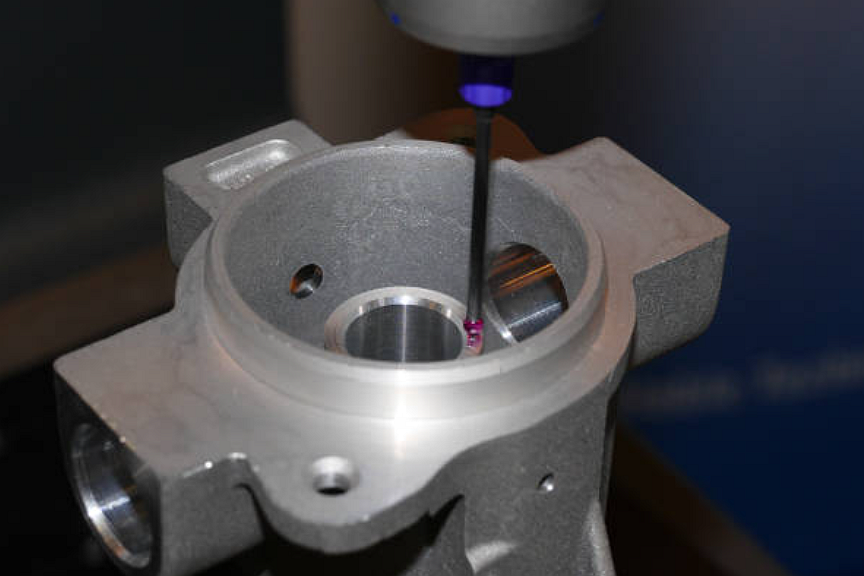

7. Aparar e acabar: Depois que a peça é ejetada da matriz, ela pode passar por outros processos de acabamento, como remoção de material excedente (aparar), usinar CNC ou tratamentos de superfície, para atingir as especificações finais e a aparência desejada.

8. Repetição do processo: O processo de fundição sob pressão em câmara fria pode ser automatizado e repetido continuamente, permitindo a produção em alto volume de peças metálicas idênticas.

Vantagens da fundição sob pressão em câmara fria

A fundição sob pressão em câmara fria oferece várias vantagens, tornando-a um método de fabricação preferido para aplicações específicas, especialmente para metais com pontos de fusão mais altos. A fundição sob pressão em câmara fria é um processo de fabricação versátil e eficiente que oferece várias vantagens, especialmente para a produção de peças feitas com ligas de alto ponto de fusão e componentes maiores com requisitos mecânicos rigorosos. Aqui estão algumas das vantagens mais importantes do processo de fundição sob pressão em câmara fria:

1. Adequada para ligas de alto ponto de fusão: Uma das maiores vantagens da fundição sob pressão em câmara fria é sua capacidade de lidar com metais e ligas de alto ponto de fusão, como alumínio, cobre e ligas. Isso a torna ideal para a fabricação de peças com propriedades mecânicas e resistência desejadas.

2. Propriedades mecânicas superiores: As peças produzidas por fundição sob pressão em câmara fria geralmente apresentam excelentes propriedades mecânicas, incluindo maior resistência à tração, dureza e resistência à fadiga. As taxas de resfriamento controladas no processo contribuem para as características mecânicas aprimoradas dos produtos finais.

3. Ideal para peças maiores e mais pesadas: A fundição sob pressão em câmara fria é bem adequada para a produção de peças maiores e mais pesadas que exigem uma grande quantidade de metal fundido. Essa capacidade a torna uma escolha preferida para a fabricação de componentes de motores, peças de transmissão e outros componentes automotivos e industriais.

4. Maior vida útil do molde: Comparado à fundição sob pressão em câmara quente, onde o molde é exposto aos efeitos corrosivos de certas ligas de baixo ponto de fusão, a fundição sob pressão em câmara fria envolve uma separação entre o forno de fusão e a máquina de fundição. Essa separação reduz o desgaste e a corrosão dos moldes, resultando em maior vida útil do molde e custos reduzidos de manutenção.

5. Menor porosidade e melhor acabamento superficial: O processo controlado de resfriamento e solidificação na fundição sob pressão em câmara fria reduz a porosidade nas peças finais, resultando em maior densidade e melhor integridade estrutural. O processo normalmente gera peças com superfícies mais lisas, reduzindo a necessidade de pós-processamento adicional.

6. Alta precisão dimensional e consistência: A fundição sob pressão em câmara fria permite o controle preciso do fluxo de metal e das taxas de resfriamento, resultando em peças com alta precisão dimensional e consistência. Isso a torna adequada para aplicações em que tolerâncias rigorosas e ajuste preciso são críticos.

7. Menor formação de flash: O flash é uma camada fina indesejada de metal excedente que pode se formar ao longo da linha de separação do molde durante o processo de fundição. A fundição sob pressão em câmara fria geralmente produz menos flash do que outros métodos de fundição, reduzindo a necessidade de aparar e operações de acabamento adicionais.

8. Melhor dissipação de calor: O processo controlado de resfriamento da fundição sob pressão em câmara fria permite a dissipação eficiente de calor durante a solidificação, o que pode ser benéfico para peças que exigem boa condutividade térmica.

9. Automação e eficiência: As máquinas de fundição sob pressão em câmara fria podem ser facilmente automatizadas, permitindo produção contínua e de alto volume. Essa automação reduz a necessidade de mão de obra, aumenta a eficiência da produção e garante a consistência da qualidade das peças.

Limitações da fundição sob pressão em câmara fria

Embora a fundição sob pressão em câmara fria ofereça várias vantagens, também possui algumas limitações e desafios que devem ser considerados ao escolher o método de fabricação adequado para uma aplicação específica. Apesar dessas limitações, a fundição sob pressão em câmara fria continua sendo um processo de fabricação valioso e amplamente utilizado para a produção de peças metálicas de alta qualidade, especialmente aquelas feitas com ligas de alto ponto de fusão e componentes maiores com requisitos mecânicos rigorosos.

1. Ciclo de produção mais lento: Comparado à fundição sob pressão em câmara quente, a fundição sob pressão em câmara fria geralmente envolve uma configuração mais complexa devido à necessidade de um forno de fusão separado e transferência de metal. Isso pode resultar em ciclos de produção mais lentos, afetando a eficiência geral da produção.

2. Custos mais elevados de equipamentos e energia: O uso de um forno de fusão separado e o manuseio de ligas de alta temperatura no processo de fundição sob pressão em câmara fria podem levar a custos iniciais de equipamentos mais altos. Além disso, operar o forno de fusão exige um consumo significativo de energia, o que pode aumentar os custos de produção.

3. Configuração e manuseio mais complexos: A fundição sob pressão em câmara fria envolve etapas adicionais e manuseio do metal fundido do forno para a máquina de fundição. Essa complexidade exige operadores experientes e adiciona requisitos de segurança ao manuseio de ligas de alta temperatura.

4. Limitado a ligas de alto ponto de fusão: Embora a fundição sob pressão em câmara fria seja adequada para ligas de alto ponto de fusão, não é ideal para ligas de baixo ponto de fusão, como zinco e estanho, que são mais adequadas para a fundição sob pressão em câmara quente. Essa limitação pode restringir a gama de materiais disponíveis para aplicações específicas.

5. Flexibilidade de design limitada: A fundição sob pressão em câmara fria pode não ser tão adequada para designs de peças complexas e detalhadas como outros métodos de fundição, como a fundição por investimento ou a fundição em areia. A alta pressão no processo pode dificultar a produção de peças com paredes finas e características intricadas.

6. Risco de porosidade: Embora a fundição sob pressão em câmara fria geralmente produza peças com menor porosidade do que outros métodos de fundição, ainda é possível encontrar problemas de porosidade, particularmente em seções mais espessas da peça. Considerações adequadas de design e otimização do processo são necessárias para minimizar a porosidade.

7. Custo do molde e manutenção: A fundição sob pressão em câmara fria exige moldes robustos e duráveis que possam suportar altas pressões e temperaturas. Esses moldes especializados podem ser mais caros de fabricar e manter do que outros processos de fundição.

8. Maior desperdício para pequenos lotes de produção: A configuração e a preparação necessárias para a fundição sob pressão em câmara fria podem torná-la menos econômica para pequenos lotes de produção ou protótipos. Outros métodos de fabricação, como usinagem ou prototipagem rápida, podem ser mais adequados para tais cenários.

9. Defeitos na superfície: Embora a fundição sob pressão em câmara fria normalmente produza peças com bom acabamento superficial, geometrias complexas e características materiais podem levar a defeitos na superf�cie, como flash ou junções frias, exigindo etapas adicionais de pós-processamento.

Comparação entre fundição sob pressão em câmara quente e fria

A fundição sob pressão em câmara quente é mais rápida e mais barata, mas limitada em material, enquanto a fundição sob pressão em câmara fria é mais lenta e mais cara, mas mais flexível na escolha das ligas. Aqui está uma comparação entre as duas:

Fonte de metal fundido:

Câmara quente: O metal fundido é mantido em um poço dentro da câmara aquecida da máquina. O sistema de injeção está submerso nesse poço.

Câmara fria: O metal fundido é mantido externamente em um forno separado. O metal é despejado em uma câmara não aquecida.

Temperatura do metal:

Câmara quente: O metal é mantido em alta temperatura, mantendo-o fundido entre os ciclos.

Câmara fria: O metal é injetado quando necessário e solidifica na câmara não aquecida após cada ciclo.

Ciclo de tempo:

Câmara quente: O tempo do ciclo é mais rápido, geralmente menos de 60 segundos.

Câmara fria: O tempo do ciclo é mais lento, cerca de 60-120 segundos.

Ligas metálicas:

Câmara quente: Limitado a ligas de baixo ponto de fusão, como zinco, estanho e chumbo. Temperatura máxima \~600°F (315°C).

Câmara fria: Pode usar ligas de ponto de fusão mais alto, como alumínio, magnésio e cobre.

Construção do molde:

Câmara quente: Os moldes são fixados à câmara aquecida da máquina e feitos de ferro fundido ou aço para ferramentas.

Câmara fria: Os moldes são separados do sistema de injeção. Eles são geralmente feitos de aço para ferramentas.

Custo:

Câmara quente: Custo mais baixo para máquinas e moldes.

Câmara fria: Custo mais alto para máquinas e moldes.

Automação:

Câmara quente: Mais manual e intensivo em trabalho.

Câmara fria: Mais fácil de automatizar.

Quando escolher a fundição sob pressão em câmara quente ou fria?

De maneira geral, a fundição sob pressão em câmara quente funciona melhor para volumes altos de peças pequenas e simples que podem tolerar tolerâncias mais amplas. A fundição sob pressão em câmara fria é preferida para componentes maiores e mais complexos feitos com ligas de alto ponto de fusão, especialmente quando volumes menores são necessários. Aqui estão algumas diretrizes sobre quando escolher fundição sob pressão em câmara quente ou fria:

A fundição sob pressão em câmara quente é ideal para:

Produção em grande volume de peças pequenas e simples

Peças com paredes finas e geometrias complexas

Ligas com baixa temperatura de fusão, como zinco, estanho, chumbo

Custos de ferramentas mais baixos por peça

Tempos de ciclo mais rápidos

A fundição sob pressão em câmara fria é ideal para:

Volumes de produção menores a médios

Peças maiores e mais espessas

Ligas com alta temperatura de fusão, como alumínio, magnésio, cobre

Orientação vertical do molde necessária

Propriedades mecânicas superiores necessárias

Automação necessária

Necessidade de remoção de núcleo extensa

Fatores principais a considerar

Número de fundições necessárias

Complexidade e tamanho das peças

Tipo de liga a ser fundida

Exigências de tolerância e acabamento superficial

Taxa de produção necessária

Orçamento para ferramentas e equipamentos

Por que escolher a gente?

Olá! Você sabia que a Neway fabrica peças personalizadas de metal, cerâmica e plástico há mais de 30 anos? Como especialistas em moldagem por injeção, fundição sob pressão, fundição de precisão e muito mais, nós dominamos tudo. Queremos ajudá-lo a transformar suas ideias mais ousadas em realidade com nossos serviços de fabricação não padrão. Novos clientes ganham 20% de desconto no primeiro pedido em 2023! Então, o que você está esperando? Faça parceria com a Neway e crie algo único.