Custo da fundição sob pressão: como calcular peças e moldes

No setor de manufatura, compreender as implicações de custo dos diferentes processos produtivos é fundamental para engenheiros de compras e de projetos de peças. Isso é especialmente verdadeiro para a fundição sob pressão personalizada, um método de fabricação altamente eficiente e versátil. Neste blog, vamos nos aprofundar nos fatores que afetam o custo da fundição sob pressão, explorar estratégias de otimização de custos e apresentar exemplos reais para destacar a importância da colaboração entre as equipes de compras e de projeto. Vamos começar nossa jornada no universo da análise de custos da fundição sob pressão.

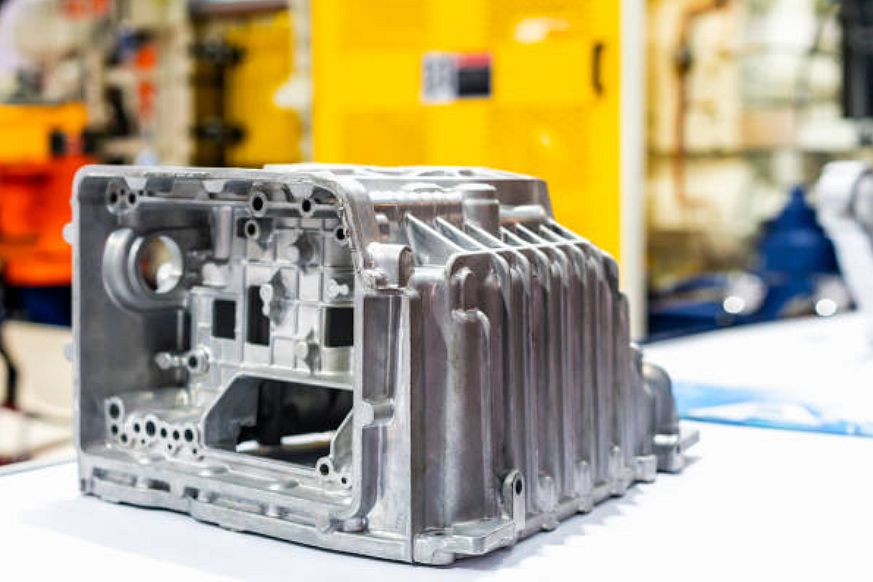

Visão Geral do Processo de Fundição sob Pressão

A fundição sob pressão é um processo de fabricação que envolve a injeção de metal fundido em um molde, sob alta pressão. Esse processo produz peças complexas e dimensionalmente precisas, com excelente acabamento superficial. Entre suas vantagens estão alta eficiência produtiva, tolerâncias apertadas e a possibilidade de criar designs intricados. A versatilidade da fundição sob pressão faz dela a escolha preferida para vários setores, incluindo automotivo, aeroespacial e eletrônicos.

Fatores que Afetam o Custo da Fundição sob Pressão

Seleção de Materiais e Impacto no Custo

A escolha do material exerce papel significativo no custo da fundição sob pressão. Diferentes metais têm custos, disponibilidade e propriedades físicas variadas. O desperdício de material, a reciclabilidade e requisitos de pós-processamento também impactam o custo total. É fundamental avaliar os requisitos específicos da peça e selecionar um material que equilibre custo-benefício e desempenho. Normalmente, a taxa de utilização de material na fundição sob pressão é de 90%~95%.

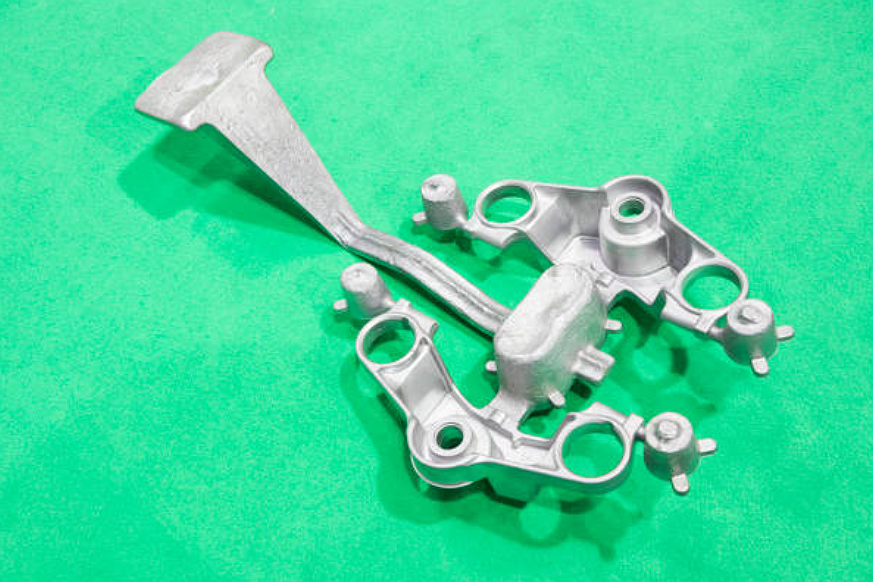

Complexidade da Peça e Considerações de Projeto

A complexidade da peça afeta diretamente o custo de fundição. Designs complexos, paredes finas, ressaltos e tolerâncias rigorosas aumentam a complexidade do molde e do processo produtivo. Princípios de projeto para manufaturabilidade podem ajudar a otimizar a geometria da peça para uma fundição sob pressão mais econômica, reduzindo a necessidade de operações secundárias e minimizando o uso de material.

Volume de Produção e Economias de Escala

O volume de produção tem impacto significativo no custo da fundição sob pressão. Volumes maiores geralmente levam a custos unitários mais baixos, devido às economias de escala. Os fabricantes podem aproveitar quantidades maiores para diluir os custos de ferramentas e preparação em um número maior de peças, resultando em economia.

Fatores de Custo de Ferramental e Molde

O custo do ferramental e dos moldes é uma consideração essencial na fundição sob pressão. Fatores como complexidade do projeto do molde, tamanho e seleção de material influenciam o custo geral. A vida útil do ferramental e custos de manutenção também devem ser considerados para garantir a relação custo-benefício no longo prazo.

Como Calcular o Custo de uma Peça Fundida sob Pressão

Para estimar com precisão o custo de uma peça fundida sob pressão, é importante considerar vários componentes: custos de material, custos de ferramental, custos da máquina de fundição sob pressão, custos de mão de obra, despesas gerais e eventuais operações secundárias. O processo pode ser analisado com fórmulas de estimativa e exemplos. Incorporar fatores como desperdício de material e taxas de refugo aumenta ainda mais a precisão dos cálculos.

Custo do Material

Para produzir um quilograma de produto de liga de alumínio, normalmente é preciso usar mais material devido à perda por fusão, à adição de elementos de liga e ao material das entradas do molde. Normalmente, a taxa de utilização do material na fundição sob pressão é de cerca de 90%~95%. Podemos calcular o custo do material conforme a fórmula aproximada abaixo:

Custo do material de 1 kg na fundição sob pressão = (peso do produto 1 kg x preço unitário do material 4 USD/kg) / (1-8% perda de material) = 4,3 USD

Custo da Máquina de Fundição sob Pressão

O custo da máquina de fundição sob pressão é amortizado ao longo da sua vida útil, considerando o preço de aquisição e de manutenção. Por exemplo, uma máquina de fundição custa 50.000 dólares e tem vida útil de 5 anos: 50.000/5/365=27 USD/dia. O custo da máquina para o produto é de 0,027 USD/unidade.

Como escolher o tonelagem da máquina? Com base em nossa experiência, a Neway apresenta a tabela de preços de mercado abaixo:

Toneladas | TIEBAR (mm) | Volume de injeção (Kg) | Área de Fundição (cm²) | Preço (USD/injeção) |

160T | 460*460 | 0,8-1,8 | 72,5-175 | 0,21-0,3 |

280T | 560*560 | 1,5-2,9 | 170-335 | 0,43-0,5 |

400T | 620*620 | 2,7-4,7 | 275-490 | 0,79-1 |

500T | 760*760 | 4,3-7,1 | 405-680 | 0,93-1,1 |

630T | 750*750 | 4,3-7,2 | 395-655 | 1,42-2,14 |

800T | 910*910 | 7,2-11,2 | 600-940 | 2,1-3,6 |

Para 1 kg de peças fundidas sob pressão, normalmente se escolhe uma máquina de 500 ou 600 toneladas. O custo da máquina de fundição é em torno de 1 USD.

Custo de Mão de Obra e Pós-processamento

Os custos de mão de obra, incluindo rebarbação, inspeção de qualidade, embalagem etc., representam cerca de 1,5% do custo das peças fundidas brutas.

Custo de mão de obra para 1 kg de peça fundida sob pressão = custo da peça bruta (custo do material 4,3 USD + custo da máquina 1 USD) x 1,5% = 0,08 USD

Os custos de pós-processamento incluem furação, roscagem, usinagem CNC, anodização e outros tratamentos de superfície. Esses custos devem ser calculados de acordo com o processo específico.

Resumindo, podemos calcular aproximadamente o custo de fabricação de uma peça de alumínio fundida sob pressão de 1 kg da seguinte forma:

Custo de 1 kg de peça bruta fundida sob pressão = custo do material 4,3 USD + custo da máquina 1 USD + custo da mão de obra 0,08 USD = 5,38 USD

Observe que o custo acima não inclui custos de pós-processamento e tratamentos de superfície.

Determinando o Custo do Molde de Fundição sob Pressão

O molde desempenha um papel crucial no processo de fundição sob pressão e seu custo deve ser cuidadosamente avaliado. Considerações de projeto e engenharia do molde, como número de cavidades, complexidade e requisitos de acabamento superficial, afetam o custo total. A estimativa do custo do molde envolve o cálculo dos custos de material, usinagem e acabamento, além da vida útil esperada e necessidades de manutenção.

O custo do molde de fundição sob pressão é composto pelos seguintes itens:

Taxa de Projeto

O projeto do molde normalmente inclui o projeto estrutural em CAD e desenhos 2D, análise de fluxo de molde CAE e programação CAM. Porém, para fins de custo, normalmente só se considera CAD e CAE. O custo do projeto depende do tamanho e da complexidade do molde. Orçamentos variam conforme o fabricante. Na Neway, para moldes grandes, o projeto representa cerca de 2% do custo total, e para moldes pequenos, de 2,5% a 3%.

Custo do Material

Os materiais do molde incluem principalmente o custo da armação e do núcleo. A armação pode ser própria ou padrão. Como moldes maiores requerem equipamentos maiores, é comum adquirir bases de molde e bases padrão no mercado. Quanto maior a base, menor o custo por peso. O material da armação geralmente é aço 45#, 50# ou 55#; o custo do aço 50# é de 2 USD/kg. O material da armação deve ser escolhido conforme a vida útil prevista do molde. Para alumínio, a vida útil do molde é de 80.000 a 100.000 ciclos; a armação pode ser reutilizada até 300.000~400.000 ciclos. A Neway desenvolveu cerca de 2.000 conjuntos de bases, dispositivos e acessórios padrão em 30 anos de experiência, reduzindo prazos e custos para os clientes.

O custo do núcleo normalmente depende da classe de vida útil do molde e da produção em massa do produto. Os materiais podem ser escolhidos conforme a quantidade de produção: para 10.000 ciclos, aço comum; para 100.000 ciclos, aço de melhor qualidade, resultando em custos diferentes.

Custos de Fabricação

Incluem usinagem CNC, eletroerosão, corte a fio e custos de montagem e polimento do molde. Geralmente, o custo de processamento não deve exceder 20% do custo total do molde.

Taxa de Inspeção

Refere-se principalmente à inspeção dos principais parâmetros dimensionais do molde, eletrodos e núcleos, durante o processo e na saída de fábrica. A taxa de inspeção corresponde de 1% a 2% do custo total.

Custos de testes e transporte

Na Neway, são realizados dois testes de molde como padrão; para moldes abaixo de 800T, a taxa de teste é de 1~1,5%, e para moldes acima de 800T, 2%. O custo do teste de molde para alumínio é relativamente baixo, enquanto para magnésio é mais alto, devido às maiores exigências de segurança, preço do material e diferenças de forno. O número de testes não deve exceder três; acima disso, o fabricante do molde arca com o custo adicional. Os parâmetros do equipamento precisam ser ajustados corretamente para garantir o sucesso do teste. O custo de transporte depende da distância, normalmente entre 0,5% e 1,5%. Moldes são pesados e, normalmente, apenas um molde é enviado por veículo, o que eleva o custo de transporte.

Despesas Pós-venda e Impostos

Os custos de serviço pós-venda normalmente representam 5%, exceto para moldes com requisitos especiais. O imposto geralmente é de 9%, após a dedução de materiais, suportado pela empresa.

Estratégias de Otimização de Custos

Princípios de Projeto para Manufaturabilidade

Ao considerar a manufaturabilidade na fase de projeto, os engenheiros podem otimizar a geometria da peça, reduzir a complexidade e minimizar a necessidade de operações secundárias. Essa abordagem ajuda a simplificar o processo de fundição sob pressão, aumentando a eficiência e reduzindo custos.

Seleção de Materiais para Redução de Custos

A escolha cuidadosa dos materiais pode levar a economias significativas. Os engenheiros devem avaliar vantagens e desvantagens dos materiais, considerando propriedades, custo, disponibilidade e reciclabilidade. O equilíbrio entre desempenho e custo é essencial.

Otimização dos Processos Produtivos

Analisar e otimizar as diversas etapas do processo de fundição sob pressão pode ajudar a identificar ineficiências e gargalos. A otimização do processo produtivo por meio de técnicas avançadas, como automação, manufatura enxuta e melhoria contínua, reduz custos e aumenta a produtividade.

Estudos de Caso e Exemplos Reais

Analisar exemplos reais fornece insights valiosos sobre a análise e otimização de custos em fundição sob pressão. Estudos de caso que mostram análise e otimização de custos em fundição metálica podem ilustrar a vantagem competitiva desse processo em relação a outros métodos de fabricação de peças metálicas. Comparando fundição em molde com outras técnicas, como prensagem, os engenheiros podem compreender de forma abrangente as questões de custo e os benefícios.

Conclusão

Compreender o custo da fundição sob pressão é fundamental para engenheiros de compras e de projetos que buscam otimizar a produção de peças metálicas personalizadas. Ao considerar a seleção de materiais, a complexidade da peça, o volume de produção e o custo do ferramental, os fabricantes podem calcular com precisão o custo da peça fundida. A implementação de estratégias de otimização, como projeto para manuf aturabilidade e otimização dos processos produtivos, permite alcançar economia sem comprometer a qualidade. A colaboração entre as equipes de compras e projeto é essencial para uma análise de custos eficiente e produção eficaz.

Neste blog, exploramos os detalhes do processo de fundição sob pressão, análise de custos e otimização, fornecendo informações valiosas para compradores e engenheiros de projetos que buscam peças ou serviços personalizados de fundição. Ao compreender os fatores que afetam o custo e implementar estratégias de otimização, os fabricantes podem alcançar produção eficiente e econômica, atendendo às necessidades e expectativas dos clientes.