Moldagem por injeção de metal vs fundição sob pressão: Análise comparativa

A fabricação de peças metálicas é fundamental em diversos setores, desde automotivo e aeroespacial até eletrônica e médica. Dois métodos populares para a produção de peças metálicas personalizadas são a Metal Injection Molding (MIM) e a Fundição sob Pressão. Neste artigo, exploramos esses processos, suas vantagens, limitações, aplicações, materiais adequados e fazemos uma comparação para ajudá-lo a decidir qual o melhor processo para suas peças metálicas personalizadas.

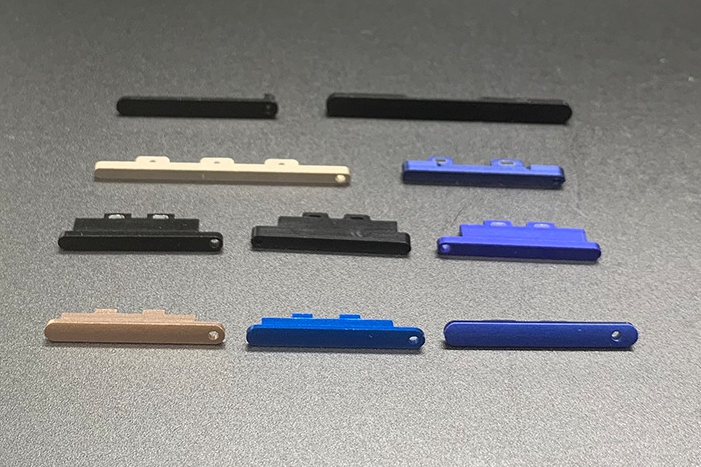

Metal Injection Molding (MIM)

O Metal Injection Molding (MIM) é um processo de fabricação que combina os benefícios da moldagem por injeção de plástico e da metalurgia do pó. Envolve a produção de peças metálicas complexas utilizando pós metálicos finos e um material aglutinante. O processo inclui etapas como preparação da matéria-prima, injeção, desaglomeramento e sinterização. O MIM oferece excelente flexibilidade de design, permitindo a produção de componentes metálicos intricados e de alta precisão.

Vantagens e Limitações do MIM

O MIM oferece diversas vantagens, incluindo a capacidade de fabricar geometrias complexas, alta eficiência produtiva, excelente acabamento superficial e tolerâncias restritas. Permite ainda o uso de uma ampla variedade de materiais, como aço inoxidável, titânio e ligas magnéticas. Entretanto, o MIM apresenta limitações como custo mais elevado de ferramentais, ciclos produtivos mais longos e restrições quanto ao tamanho das peças produzidas.

Aplicações e Materiais Adequados para MIM

O MIM é utilizado em diversas indústrias, como dispositivos médicos, eletrônica, automotiva e aeroespacial. É ideal para peças metálicas pequenas ou médias e complexas, como instrumentos cirúrgicos, componentes de armas de fogo e conectores eletrônicos. Os materiais adequados incluem aço inoxidável, aço de baixa liga, aço para ferramentas e outras ligas especiais.

Processo MIM | Fundição sob Pressão | ||

Complexidade | Alta | Alta | |

Materiais MIM | Múltiplos, como aço inoxidável, liga de alumínio, liga de titânio, liga de tungstênio, liga de cobre | Materiais de Fundição sob Pressão | Principalmente ligas de alumínio, zinco, magnésio e latão |

Tipo de Material | Pós metálicos | Tipo de Material | Lingote metálico |

Tamanho das Peças MIM | Pequenas: a área projetada não excede 10x10 polegadas (250 mm x 250 mm) | Tamanho das Peças Fundidas | Pequenas ou médias: área projetada não excede 30x30 polegadas (750 mm x 750 mm). Equipamentos especiais de grande porte conseguem produzir peças maiores. |

Tolerância MIM | 1~2% | Tolerância Fundição sob Pressão | 2~3% |

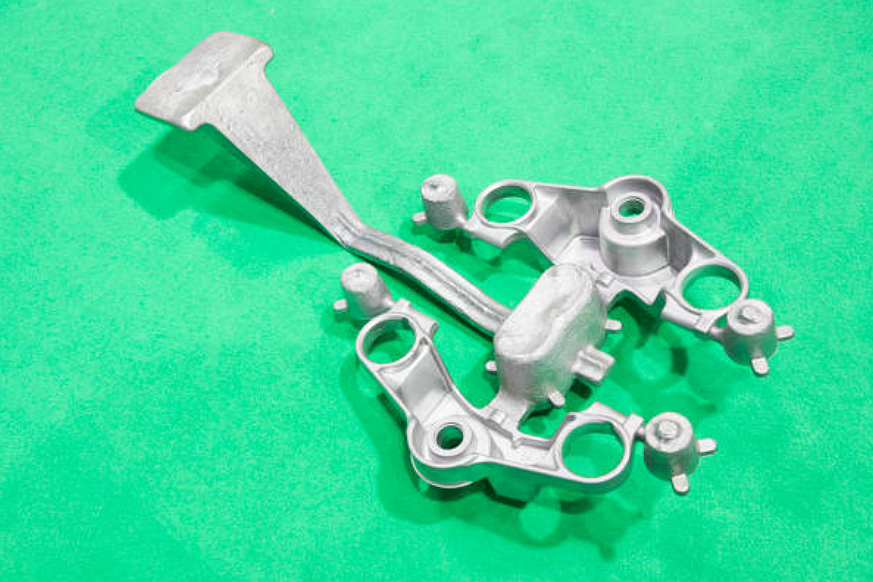

Fundição sob Pressão

A fundição sob pressão é um processo amplamente utilizado para fabricar peças metálicas com excelente precisão dimensional e acabamento superficial. Consiste em injetar metal fundido em um molde reutilizável (matriz) sob alta pressão. Após a solidificação, o molde é aberto e a peça é ejetada. O processo é reconhecido por sua eficiência e capacidade de produzir grandes volumes com qualidade consistente.

Vantagens e Limitações da Fundição sob Pressão

A fundição sob pressão oferece vantagens como alta velocidade de produção, excelente estabilidade dimensional e possibilidade de fabricar peças intricadas com paredes finas. Também proporciona ótimo acabamento e precisão. Contudo, possui restrições como custo inicial mais alto de ferramentais, opções limitadas de materiais se comparado ao MIM e menor flexibilidade para geometrias muito complexas.

Aplicações e Materiais Adequados para Fundição sob Pressão

O processo é amplamente usado nos setores automotivo, aeroespacial, eletrônicos de consumo e eletrodomésticos. É adequado para peças de médio a grande porte, como componentes de motores, carcaças de dispositivos eletrônicos e peças estruturais. Os materiais comuns incluem alumínio, zinco, magnésio e ligas de cobre.

Comparação entre MIM e Fundição sob Pressão

Considerações de Custo

Geralmente, a fundição sob pressão possui custo de ferramentais mais baixo em relação ao MIM. Entretanto, o MIM pode ser mais vantajoso para peças complexas que exigem múltiplos componentes fundidos. O custo de produção depende de fatores como complexidade da peça, seleção de material e volume necessário.

Como Calcular o Custo de MIM

A taxa de aproveitamento de material em peças de metalurgia do pó geralmente é de 95%-98%. O custo da matéria-prima de uma peça metálica pode ser calculado assim:

Custo do Material das Peças MIM

(Custo por grama do material metálico × volume da peça × densidade da peça) / 95%

O custo do material deve incluir ainda custos reais de matérias-primas, como lubrificantes e aditivos de elementos de liga.

Custo do Molde de Injeção

O custo do molde inclui o valor do molde mais os custos de manutenção e substituição. O preço inicial depende da complexidade do molde, que está diretamente ligada à complexidade da peça. Como um molde de metalurgia do pó normalmente produz grandes quantidades, o material do molde deve suportar alta pressão e atrito do pó.

Custo de Prensagem

Inclui custos de máquina e mão de obra. À medida que o tonelagem da prensa aumenta, o investimento cresce, mas a produtividade diminui. A escolha do tamanho da prensa se baseia no produto da área da seção transversal perpendicular à direção da prensagem e a pressão de compactação. A pressão depende da densidade da peça. Para peças de base ferro de baixa densidade, normalmente 400MPa, média-alta densidade 600-700MPa. O custo de prensagem também depende da automação e do ritmo de produção.

Custo de Sinterização

Inclui custos de equipamento, energia, gás de proteção e mão de obra. Conforme o processo de sinterização, pode incluir custos adicionais como prensagem e arranjo de metais fundidos. Como a sinterização não exige aquecimento do metal-base até o ponto de fusão, o consumo de energia é menor que em processos de fundição.

Custo de Processos Subsequentes

Inclui todos os possíveis processos adicionais, como acabamento, imersão, pequenos cortes metálicos, tratamento térmico ou de superfície (vapor, polimento, rebarbação, jateamento etc.).

Além dos custos diretos de produção, devem ser consideradas despesas gerenciais e auxiliares. Custos de gestão envolvem design, tecnologia, vendas; custos auxiliares abrangem energia, manutenção de equipamentos e transporte. Em geral, tais despesas podem ser calculadas proporcionalmente aos dados acumulados em relação às despesas diretas de produção.

Como Calcular o Custo de Fundição sob Pressão

A taxa de aproveitamento de material em peças fundidas é geralmente de 90%-95%. O custo da matéria-prima pode ser estimado assim:

Custo do Material das Peças Fundidas

(Custo por grama do material metálico × volume da peça × densidade da peça) / 90%

O custo do material deve incluir também os custos de aditivos de elementos de liga.

Custo do Molde

O molde do MIM é um molde de injeção, com complexidade e precisão superiores ao molde de fundição sob pressão. O custo de moldes simples para fundição sob pressão, sem insertos, costuma ser 2,5 vezes o custo do material do molde.

Custo de Fundição sob Pressão

O cálculo é mais direto que no MIM. O custo de abertura/fechamento do molde é calculado conforme o tonelagem da máquina e o tempo para produzir cada peça. Estimativas: cerca de USD 0,80/unidade ao mês para uma máquina de 300 toneladas.

Custo de Processos Subsequentes

Inclui todos os possíveis processos adicionais, como acabamento, imersão, pequenos cortes metálicos, tratamento térmico ou de superfície (vapor, polimento, rebarbação, jateamento etc.).

Conclusão

Escolher o processo adequado para peças metálicas personalizadas é crucial para atingir a qualidade desejada, o melhor custo-benefício e flexibilidade de projeto. O Metal Injection Molding (MIM) e a Fundição sob Pressão são amplamente usados, cada um com suas vantagens e limitações. O MIM é ideal para geometrias complexas com ampla variedade de materiais, enquanto a fundição sob pressão oferece eficiência e alta precisão dimensional para peças maiores. Ao considerar custo, requisitos de design, propriedades dos materiais e volume de produção, você pode escolher o processo mais adequado para suas peças personalizadas.

MIM e fundição sob pressão são processos valiosos, cada um para diferentes necessidades. Avalie suas necessidades específicas e trabalhe com empresas experientes em metalurgia e fundição sob pressão para garantir os melhores resultados para seus projetos de peças metálicas personalizadas.

Se busca um fabricante confiável de peças metálicas e plásticas personalizadas, entre em contato conosco para discutir os requisitos do seu projeto e garantir os melhores resultados possíveis.