Como a Neway garante a qualidade das peças de alumínio fundidas sob pressão de alta demanda?

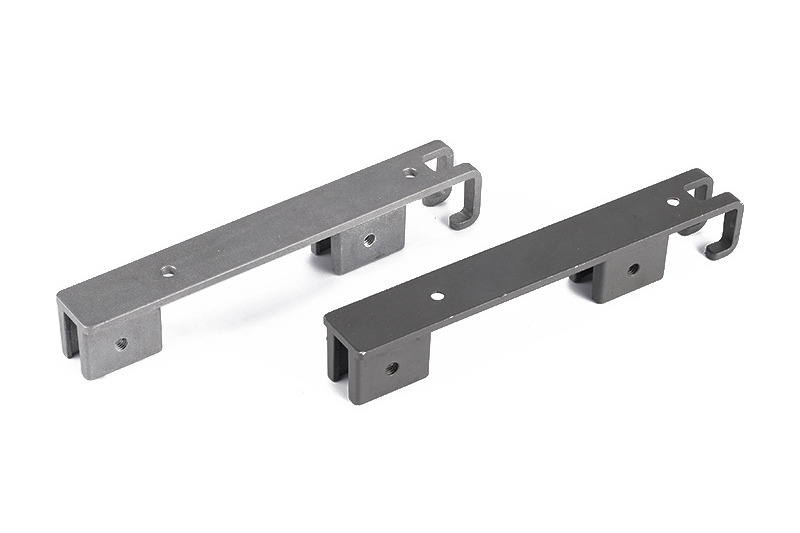

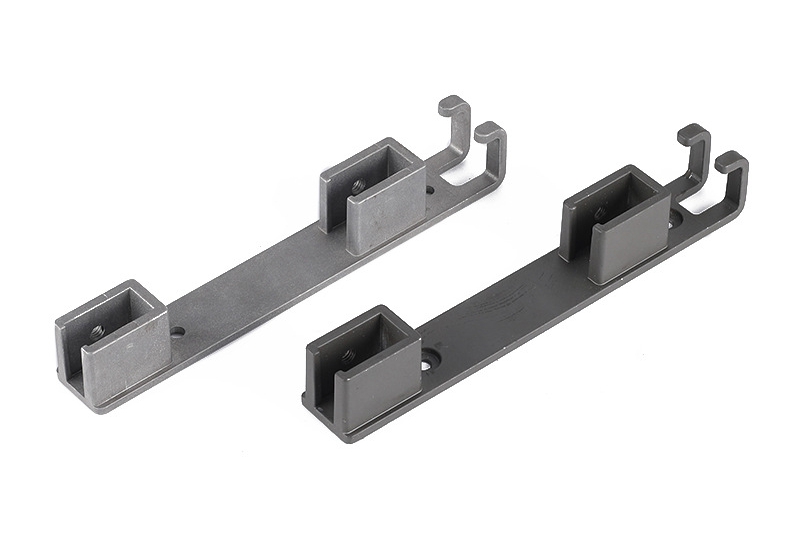

Fundição sob pressão de alumínio é crucial na manufatura, fornecendo componentes de alta precisão e alta resistência para muitos setores, incluindo automotivo, aeroespacial, eletrônicos e equipamentos industriais. O processo envolve injetar alumínio fundido em um molde de aço sob alta pressão, resultando em peças com excelentes propriedades mecânicas e detalhes intrincados. No entanto, garantir a qualidade dessas peças é fundamental, especialmente quando estão em alta demanda e são usadas em aplicações críticas.

Na Neway, entendemos que nossos clientes contam conosco para fornecer peças de fundição sob pressão que atendam e superem os padrões do setor. Nossa reputação em qualidade é construída sobre uma base de processos rigorosos de controle de qualidade, tecnologia avançada e um compromisso incansável com a melhoria contínua. Este blog detalhará as etapas meticulosas que seguimos para garantir que cada peça de alumínio fundida sob pressão que produzimos mantenha nossos altos padrões, oferecendo uma visão dos métodos e tecnologias que empregamos para sustentar a excelência na fabricação.

Processos Rigorosos de Controle de Qualidade

Garantir a qualidade das peças de alumínio fundidas sob pressão começa com processos rigorosos de controle de qualidade. Na Neway, implementamos uma abordagem multifacetada para manter os mais altos padrões de precisão e confiabilidade.

Inspeções Dimensionais

Manter tolerâncias apertadas é crucial na fundição sob pressão, especialmente para peças usadas em aplicações de alto desempenho. Na Neway, usamos uma variedade de instrumentos de medição de precisão para verificar as dimensões de cada peça:

Paquímetros e micrômetros são ferramentas essenciais para medir dimensões de pequenos recursos com alta exatidão.

Máquinas de Medição por Coordenadas (CMM): CMMs fornecem medições altamente precisas de geometrias complexas. Ao usar CMMs, garantimos que cada peça atenda às tolerâncias dimensionais especificadas, tipicamente até ±0,005 polegadas (±0,127 mm).

Ao realizar inspeções dimensionais completas, asseguramos que cada peça está em conformidade com as especificações precisas exigidas por nossos clientes.

Ensaios de Materiais

As propriedades da liga de alumínio utilizada na fundição sob pressão são críticas para o desempenho do produto final. Para garantir a mais alta qualidade, a Neway realiza extensos ensaios de materiais:

Verificação da Composição da Liga: Analisamos a composição química da liga de alumínio para garantir que atenda aos padrões requeridos. Esta etapa é vital para alcançar as propriedades mecânicas e a resistência à corrosão desejadas.

Testes de Propriedades Mecânicas: Realizamos testes para medir resistência à tração, dureza e outras propriedades mecânicas. Esses testes confirmam que o material pode suportar as demandas de sua aplicação prevista.

Tecnologia e Equipamentos Avançados

O compromisso da Neway com a qualidade se reflete em nosso investimento em tecnologia e equipamentos de ponta. Ao alavancar máquinas avançadas e sistemas de monitoramento em tempo real, garantimos que nossas peças de alumínio fundidas sob pressão atendam aos mais altos padrões de precisão e consistência.

Máquinas de Última Geração

A Neway utiliza máquinas de fundição sob alta pressão de última geração para produzir nossas peças de alumínio. Essas máquinas oferecem vários benefícios:

Precisão e Consistência: Máquinas avançadas mantêm tolerâncias apertadas e produzem resultados consistentes em grandes lotes.

Produção em Alta Velocidade: Equipamentos modernos permitem tempos de ciclo rápidos, aumentando a produtividade sem comprometer a qualidade.

Geometrias Complexas: Nossas máquinas lidam com designs intrincados e seções de parede fina, muitas vezes desafiadoras para outros métodos de fabricação.

Investir nas mais recentes máquinas assegura que possamos atender às especificações exigentes e aos requisitos de alto volume de nossos clientes.

Monitoramento de Processo em Tempo Real

O controle de qualidade na Neway vai além da configuração inicial e se estende a cada momento da produção. O monitoramento em tempo real é um aspecto crucial de nossa abordagem:

Sensores e Sistemas de Monitoramento: Nossas máquinas de fundição possuem sensores que monitoram continuamente parâmetros críticos, incluindo temperatura, pressão e velocidade de injeção.

Ajustes Imediatos: Ao monitorar esses parâmetros em tempo real, nossos operadores podem fazer ajustes imediatos para assegurar condições ideais durante todo o processo de fundição.

Registro e Análise de Dados: Os dados coletados são registrados e analisados para identificar tendências e áreas de melhoria. Esse ciclo contínuo de feedback nos ajuda a refinar processos e prevenir defeitos antes que ocorram.

Controles de Processo Rigorosos

Para garantir a qualidade de nossas peças de alumínio fundidas sob pressão, a Neway implementa controles de processo rigorosos em todas as etapas. Esses controles são projetados para manter consistência, precisão e confiabilidade, assegurando que cada peça atenda aos padrões exigentes de nossos clientes.

Procedimentos Operacionais Padrão (POPs)

Os POPs formam a espinha dorsal de nossos controles de processo. Na Neway, desenvolvemos POPs detalhados para cada etapa da fundição sob pressão:

Preparação: Os POPs cobrem a preparação dos moldes, incluindo pré-aquecimento e aplicação de lubrificantes para garantir fluxo adequado do material e reduzir o desgaste dos moldes.

Fundição: Procedimentos para a fundição incluem diretrizes específicas para controle de temperatura, pressão de injeção e tempos de ciclo, a fim de assegurar condições ideais para cada peça.

Pós-Fundição: POPs também abrangem operações de rebarbação, usinagem e acabamento, garantindo processamento consistente e dentro das especificações requeridas.

Seguir esses POPs assegura que cada processo de fabricação seja executado de forma consistente e com os mais altos padrões.

Treinamento e Certificação de Colaboradores

As habilidades e o conhecimento de nossa equipe são fundamentais para manter padrões elevados de produção. A Neway investe fortemente em programas de treinamento e certificação:

Treinamento Contínuo: Todos os colaboradores recebem treinamento regular para se manterem atualizados com as técnicas, tecnologias e melhores práticas do setor, incluindo aulas teóricas e treinamento prático em nossas máquinas avançadas.

Programas de Certificação: Implementamos certificações para operadores de máquinas, inspetores de qualidade e outros cargos-chave. Esses programas garantem que nossa equipe tenha as competências necessárias para manter os mais altos padrões.

Cultura de Qualidade: Ao promover uma cultura de qualidade e melhoria contínua, capacitamos nossos colaboradores a assumirem responsabilidade pelo seu trabalho e a buscarem excelência em cada peça produzida.

Técnicas de Ensaios Não Destrutivos (END/NDT)

Garantir a integridade estrutural e a confiabilidade das peças de alumínio fundidas sob pressão é fundamental, especialmente para aplicações de alta demanda. A Neway emprega técnicas avançadas de END para detectar potenciais defeitos sem comprometer a peça. Essa abordagem nos permite manter elevados padrões de qualidade e segurança.

Inspeção por Raios X

Uma das técnicas de END mais eficazes que utilizamos é a inspeção por raios X. Essa técnica permite “ver” o interior das peças e identificar defeitos internos não visíveis a olho nu:

Detecção de Defeitos Internos: A inspeção por raios X pode revelar porosidade interna, trincas e outras falhas estruturais que podem comprometer o desempenho.

Garantia de Integridade Estrutural: Ao identificar esses defeitos cedo, podemos adotar ações corretivas e assegurar que apenas peças dentro de critérios rígidos sejam entregues aos clientes.

Alta Resolução: Sistemas modernos de raios X oferecem imagens de alta resolução, permitindo identificar com precisão até os menores defeitos.

A inspeção por raios X é inestimável em nossa garantia da qualidade, assegurando que cada peça seja estruturalmente sólida e atenda às especificações.

Ultrassom

O ensaio por ultrassom é outra técnica crucial empregada pela Neway. Esse método usa ondas sonoras de alta frequência para detectar falhas e medir propriedades do material:

Medição de Espessura de Parede: O ultrassom mede com precisão a espessura das paredes das peças, garantindo que atendam às especificações e suportem esforços operacionais.

Detecção de Falhas Subsuperficiais: A técnica detecta defeitos como vazios, inclusões e descolamentos, que podem afetar a durabilidade e o desempenho.

Não Invasivo: O ultrassom não danifica a peça, sendo ideal para controle de qualidade em aplicações de alta demanda.

Pós-Processamento e Inspeções Finais

Após a fundição inicial, a Neway aplica uma série de etapas de pós-processamento e inspeções finais para garantir que cada peça atenda aos mais altos padrões. Essas etapas são cruciais para refinar as peças às especificações finais e verificar sua adequação às aplicações previstas.

Usinagem e Acabamento

Os processos pós-fundição são essenciais para alcançar as dimensões finais, o acabamento superficial e a funcionalidade exigidos:

Usinagem de Precisão: Após a fundição, as peças passam por usinagem adicional para atender tolerâncias dimensionais precisas. A usinagem CNC é comumente utilizada para obter alta exatidão e detalhes finos que a fundição, sozinha, não alcança.

Acabamentos Superficiais: Dependendo da aplicação, as peças podem receber polimento, anodização ou pintura a pó. Esses acabamentos melhoram a aparência, a resistência à corrosão e a durabilidade.

Rebarbação e Corte de Rebarbas: Material excedente (rebarba) é removido para garantir bordas e superfícies lisas — etapa crucial para peças que serão montadas ou que devem atender normas rigorosas de segurança.

Por meio dessas etapas, garantimos que cada peça atenda e supere as expectativas de desempenho e estética de nossos clientes.

Inspeções Finais de Qualidade

Antes de qualquer peça sair de nossa fábrica, ela passa por inspeções finais abrangentes para verificar sua qualidade e conformidade com as especificações:

Inspeção Visual: Inspetores treinados examinam cada peça para verificar defeitos superficiais, inconsistências ou falhas visíveis que possam impactar o desempenho.

Verificação Dimensional: Confirmamos que todas as dimensões críticas atendem às tolerâncias especificadas usando instrumentos de precisão, incluindo diâmetros de furos, espessuras de parede e geometria geral.

Testes Funcionais: Para peças que devem atender critérios funcionais específicos, realizamos testes para assegurar o desempenho requerido — como testes de pressão, estanqueidade ou simulações operacionais.

Melhoria Contínua e Ciclos de Feedback

Na Neway, qualidade não é uma meta estática, mas um processo dinâmico de melhoria contínua. Estamos comprometidos em refinar processos, incorporar feedback e utilizar revisões internas para entregar, de forma consistente, peças de alumínio fundidas sob pressão de alta qualidade.

Integração do Feedback do Cliente

O feedback do cliente é inestimável em nossa busca por melhoria contínua. Buscamos ativamente e incorporamos sugestões para aprimorar processos e produtos:

Sessões Regulares de Feedback: Realizamos reuniões com clientes para coletar percepções e sugestões, entendendo necessidades e identificando oportunidades de melhoria.

Análise de Feedback: O retorno é analisado sistematicamente para identificar problemas recorrentes ou áreas a aprimorar. Entendendo causas-raiz, implementamos melhorias direcionadas.

Mudanças Acionáveis: Com base no feedback, realizamos ajustes práticos em processos, materiais ou técnicas — como parâmetros de manufatura, procedimentos de controle de qualidade ou introdução de novas tecnologias.

Integrar o feedback dos clientes em nosso ciclo de melhoria contínua assegura que nossos produtos atendam e superem expectativas.

Auditorias e Revisões Internas

Auditorias e revisões internas são componentes críticos de nossa estrutura de garantia da qualidade. Esses processos nos ajudam a manter padrões elevados e impulsionar melhorias contínuas:

Auditorias Regulares: Auditamos processos de produção, procedimentos de qualidade e equipamentos para identificar desvios e assegurar conformidade com as melhores práticas do setor.

Métricas de Desempenho: Indicadores-chave (KPIs) monitoram defeitos, eficiência e satisfação do cliente. Ao acompanhar essas métricas, identificamos tendências e oportunidades de melhoria.

Análise de Causa Raiz: Quando problemas são identificados, conduzimos análise de causa raiz para entender fatores subjacentes e implementar ações corretivas eficazes que evitem recorrência.

Treinamento Contínuo: Com base nas auditorias e revisões, atualizamos programas de treinamento para sanar lacunas. Manter nossa equipe bem treinada e atualizada é essencial para sustentar produção de alta qualidade.