O que é a moldagem por injeção de metal (MIM)? Como funciona?

A Moldagem por Injeção de Metal (MIM) é uma nova tecnologia de conformação near-net-shape derivada da indústria de moldagem por injeção de plástico. O MIM combina as vantagens da moldagem por injeção de plástico, como baixo custo e capacidade de produzir formas precisas e complexas, com as vantagens da metalurgia do pó, como alta resistência e excelente durabilidade.

O que é Moldagem por Injeção de Metal (MIM)?

O processo MIM começa com a mistura de pó metálico e agente ligante. Essa mistura é injetada em um molde usando uma máquina de moldagem por injeção. A peça moldada passa por uma etapa de remoção do ligante (debinding) e depois é submetida ao processo de sinterização, no qual as partículas de metal se unem para formar uma peça sólida.

O MIM é versátil e permite fabricar diversos componentes metálicos usados em setores como automotivo, aeroespacial, médico e eletrônico. Embora seja ideal para peças pequenas e complexas ou de metais duros (por exemplo, aços-ferramenta, ligas de tungstênio e ligas de cobalto), nem todos os metais estão disponíveis como pó adequado para MIM, o que limita o processo.

Características da Moldagem por Injeção de Metal

O MIM utiliza pó metálico injetado em moldes para criar componentes com composições químicas e propriedades mecânicas e físicas únicas. Os métodos tradicionais de fundição de precisão não alcançam muitas das vantagens e propriedades do MIM. É possível produzir materiais porosos, semidensos ou completamente densos, tais como mancais, engrenagens, cames, hastes-guia e lâminas, sem necessidade de usinagem adicional.

Redução da segregação de componentes da liga O MIM minimiza a segregação de elementos na liga, evitando estruturas grosseiras e desuniformes. Isso é essencial para materiais de alta performance como ímãs de terras raras, materiais de armazenamento de hidrogênio, materiais luminescentes, catalisadores e supercondutores de alta temperatura.

Materiais não equilibrados de alto desempenho Permite produzir materiais amorfos, microcristalinos, quasicristalinos, nanocristalinos e soluções sólidas sobresaturadas com propriedades elétricas, magnéticas, ópticas e mecânicas superiores.

Alta precisão dimensional Em comparação com fundição convencional, o MIM atinge tolerâncias de até ±0,02 mm sem pós-processamento.

Fabricação de compósitos facilitada Facilita a produção de compósitos, aproveitando plenamente as características de cada componente. É uma solução de baixo custo para matrizes metálicas de alta performance e compósitos cerâmicos.

Elevada complexidade geométrica Pode gerar formas intrincadas—como undercuts—e propriedades que métodos fundidos não alcançam.

Produção automatizada em massa Permite conformação near-net-shape e produção automatizada em grande escala, reduzindo consumo de recursos e energia. A utilização de material (metálico e cerâmico) chega a 98%.

Reutilização de sucata metálica Permite reciclar e aproveitar minério, rejeitos, escória, lamas siderúrgicas e sucata como matéria-prima.

Conformação de ligas duras Originalmente usado para projéteis de tungstênio militares (histórico do MIM), hoje é aplicado em metais de alta dureza e temperaturas elevadas, produzindo ferramentas padrão e abrasivos.

Como Funciona o MIM?

Combina vantagens da moldagem por injeção de plástico e da metalurgia do pó, englobando desafios de ambas as etapas.

Preparação do pó

Etapa crítica para a qualidade da peça final. O pó metálico é fabricado por métodos mecânicos ou físico-químicos.

Seleciona-se o pó adequado e remove-se impurezas (peneiramento, limpeza ultrassônica). Controla-se a granulometria e mistura-se para uniformização.

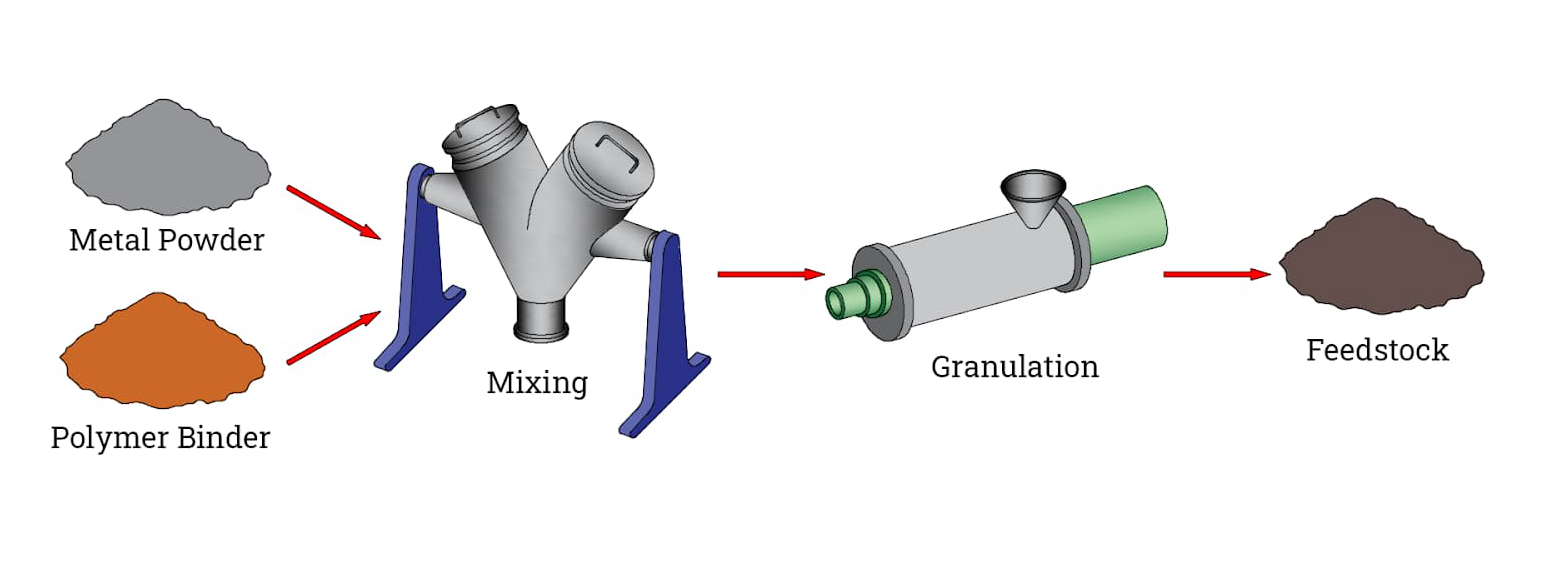

Mistura com ligante

O pó é combinado com ligante termoplástico (polietileno, polipropileno) para garantir fluidez e coesão. A proporção varia conforme requisitos de resistência, leveza ou porosidade.

Preparação da matéria-prima e injeção

O feedstock é granulado e injetado em um molde metálico por uma máquina de injeção. Após resfriamento, a peça é ejetada para o processo de remoção do ligante.

Feedstock MIM

A máquina aquece o feedstock e o injeta sob pressão, preenchendo todos os detalhes. Após solidificação, a peça segue para desbindamento e sinterização.

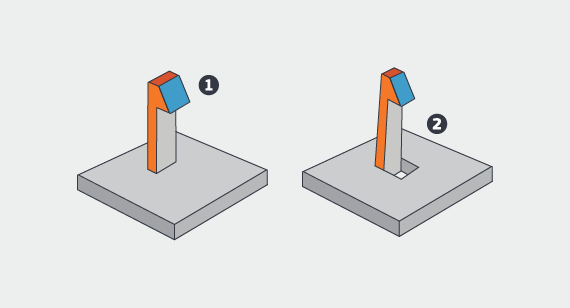

Remoção do ligante

A peça é aquecida a 100–200 °C para vaporizar o ligante sem fundir o pó. Realiza-se em duas fases: térmico, solução ou catalítico.

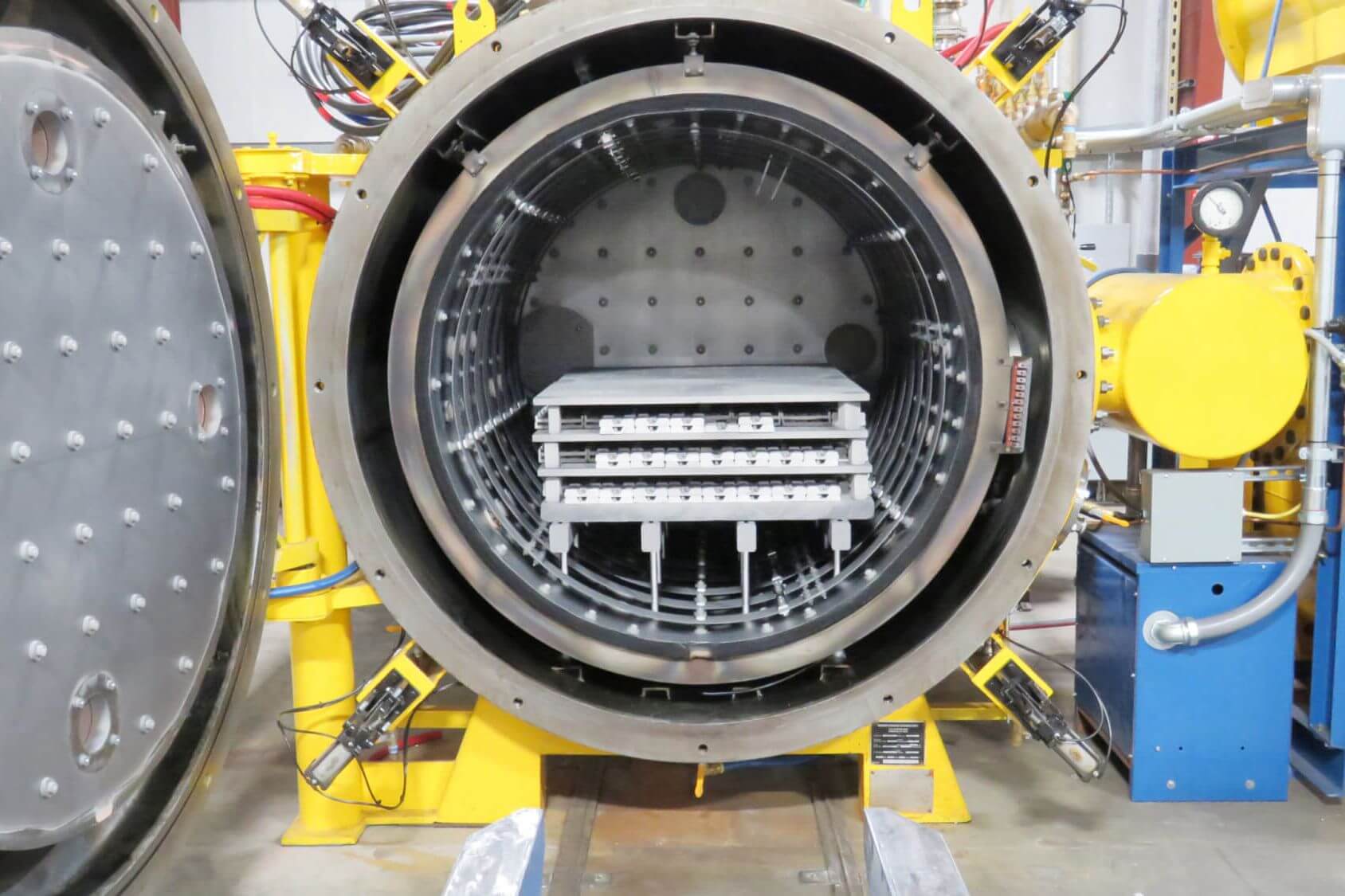

Sinterização

O componente desbindado é sinterizado a 1.200–1.600 °F em forno, unindo partículas metálicas. Existem sinterização sem pressão e com prensagem a quente.

Durante a sinterização, a peça contrai (taxa de encolhimento MIM) e ganha densidade e resistência.

Pós-processamento

Após o sinter, a peça pode passar por correção de forma, tratamento térmico, usinagem CNC e acabamento de superfície (polimento, polimento, pintura em pó).

Vantagens do MIM

Geometrias complexas: Produz formas intrincadas—como engrenagens, mancais e conectores internos—impossíveis por outros métodos.

Alta precisão

Tolerâncias de até ±0,02 mm e paredes mínimas de 0,4 mm, ideais para dispositivos médicos, aeroespacial e telecomunicações.

Resistência e durabilidade

Peças robustas e duráveis, adequadas para aplicações automotivas e industriais.

Custo-benefício

Inclui custos de molde, injeção, desbindamento, sinterização e pós-processamento; eficiente em grandes volumes, não em pequenas séries.

Ecologicamente amigável

Gera pouco resíduo e não exige solventes ou químicos perigosos.

Desvantagens do MIM

Alto investimento inicial

Requer máquinas de injeção, fornos de desbindamento e sinterização especializadas.

Prazos mais longos

Processo em múltiplas etapas, aumentando o tempo de entrega.

Seleção limitada de materiais

Nem todos os metais estão disponíveis em pó; a Neway oferece atualmente ligas de cobre, ferro, tungstênio e titânio, com expansão prevista.

Por que escolher a Neway

O MIM é ideal para peças metálicas pequenas, complexas, de alta precisão e produção em larga escala. Para encontrar um fornecedor MIM, entre em contato conosco.

Com mais de 30 anos de experiência, a Neway fornece serviços sob medida em injeção de metal, cerâmica e plástico, fundição de precisão, conformação de chapas e prototipagem rápida. Nossa expertise, tecnologia de ponta, qualidade superior e preços competitivos garantem soluções confiáveis e econômicas. Promoção 2023: 20% de desconto no primeiro pedido para novos clientes. Experimente nossos serviços premium hoje!