Moldagem por injeção de metal: quando foi inventada?

A moldagem por injeção de metal (MIM) revolucionou a produção de peças metálicas complexas, oferecendo vantagens únicas em flexibilidade de design, custo-benefício e propriedades dos materiais. Para engenheiros de compras e de projeto de peças, compreender os processos de metalurgia do pó e moldagem por injeção de metal é fundamental para tomar decisões informadas e aproveitar efetivamente seus benefícios.

As Origens da Moldagem por Injeção de Metal

As raízes da moldagem por injeção de metal podem ser rastreadas até a indústria da metalurgia do pó, que possui uma longa história utilizando metais em pó para criar diversos componentes por meio do processo de metalurgia do pó. A metalurgia do pó envolve a produção de peças metálicas através da compactação e sinterização de pós metálicos, incluindo pó de aço, titânio e tungstênio. Também era chamado de processo de moldagem por compressão de pó. No entanto, as técnicas tradicionais de metalurgia do pó tinham limitações para fabricar formas complexas com alta precisão.

Contexto histórico

Foi na década de 1970 que o conceito de moldagem por injeção de metal, também conhecido como moldagem por injeção de pó metálico, surgiu como uma solução inovadora. O processo combinou os princípios da moldagem por injeção de plástico e da metalurgia do pó, abrindo novas possibilidades para a produção de peças metálicas intricadas com precisão excepcional. A moldagem por injeção de metal ofereceu as vantagens de formação próxima à forma final, redução de operações secundárias e a capacidade de produzir geometrias complexas antes impossíveis de alcançar.

Nos estágios iniciais de desenvolvimento, a Moldagem por Injeção de Metal enfrentou diversos desafios. Um dos principais era encontrar um sistema de ligante adequado para manter os pós metálicos unidos durante o processo de moldagem. Pesquisadores experimentaram diferentes formulações e técnicas de ligantes para alcançar os resultados desejados. Com o tempo, avanços foram feitos na tecnologia de ligantes, possibilitando a produção de peças metálicas complexas com boa precisão dimensional.

Aplicações iniciais

Nos seus primeiros estágios, a moldagem por injeção de metal foi usada principalmente na produção de peças pequenas e complexas para as indústrias médica e odontológica. A capacidade de fabricar componentes complexos, como braquetes dentários, instrumentos cirúrgicos e implantes ortopédicos, tornou o MIM revolucionário nestes setores.

A década de 1980 marcou um marco importante na comercialização da Moldagem por Injeção de Metal. Diversas empresas passaram a reconhecer o potencial dessa tecnologia e começaram a investir em seu desenvolvimento. À medida que a tecnologia evoluiu, avanços em formulações de materiais e controle de processo ampliaram ainda mais as capacidades do MIM. A gama de materiais compatíveis cresceu para incluir ligas ferrosas, como pó de aço e tungstênio, e materiais não ferrosos, como pó de titânio. Com o aprimoramento do processo, o MIM encontrou aplicações em setores como automotivo, aeroespacial, médico e eletrônico.

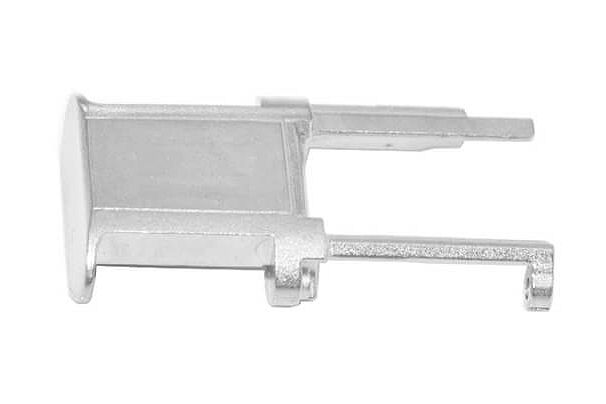

O processo de Moldagem por Injeção de Metal normalmente envolve várias etapas. Começa com a mistura de pós metálicos com um material ligante para formar o feedstock. Esse feedstock é então injetado em uma cavidade de molde usando equipamentos especializados semelhantes à moldagem por injeção de plástico. Após a injeção, a peça passa por um processo de remoção do ligante e, finalmente, é sinterizada em um forno de alta temperatura para consolidar os pós metálicos e alcançar a resistência e densidade desejadas.

Principais Contribuidores para o Desenvolvimento do MIM

Vários visionários e inovadores desempenharam papéis fundamentais no desenvolvimento e avanço da moldagem por injeção de metal e do processo de metalurgia do pó. Suas contribuições moldaram o cenário do MIM e abriram caminho para sua ampla adoção.

Perfis de pioneiros notáveis no campo:

1. Dr. Raymond Wiech, um cientista de materiais proeminente, contribuiu significativamente para o entendimento dos pós metálicos e seu comportamento durante a moldagem por injeção. Sua pesquisa lançou as bases para a aplicação bem-sucedida do MIM na fabricação.

2. Dr. Marc Jacobi, especialista em ciência de polímeros, explorou as possibilidades de combinar a moldagem por injeção de plástico com a metalurgia do pó. Seus experimentos levaram ao desenvolvimento de formulações de feedstock e sistemas de ligantes especificamente adaptados para moldagem por injeção de metal.

Suas contribuições e inovações

A pesquisa do Dr. Raymond Wiech esclareceu as propriedades reológicas dos pós metálicos e sua interação com ligantes, que são fundamentais na metalurgia do pó e na moldagem por injeção de metal. Esse conhecimento foi crucial para desenvolver composições otimizadas de feedstock capazes de fluir suavemente durante a injeção, garantindo o preenchimento uniforme de moldes complexos. Compreender o processo de metalurgia do pó e seu comportamento durante a moldagem por injeção de metal é essencial para engenheiros envolvidos no design de peças e nas decisões de compra.

O trabalho do Dr. Marc Jacobi concentrou-se na formulação de ligantes que pudessem efetivamente unir pós metálicos, como pó de aço, titânio e tungstênio, e fornecer a resistência necessária para o manuseio e os processos de remoção do ligante na metalurgia do pó. Suas inovações em tecnologia de ligantes melhoraram a processabilidade dos feedstocks de MIM e contribuíram para a produção de peças metálicas de alta qualidade.

Evolução e Avanços na Moldagem por Injeção de Metal

A moldagem por injeção de metal passou por significativos avanços tecnológicos desde sua criação, aprimorando suas capacidades e expandindo suas aplicações. Esses avanços foram impulsionados por pesquisas contínuas, inovação e esforços colaborativos de engenheiros, cientistas e especialistas da indústria.

Melhorias tecnológicas ao longo do tempo

Uma área de avanço está na melhoria dos processos de metalurgia do pó. O processo envolve a cuidadosa seleção e preparação dos pós metálicos, seguida da compactação desses pós na forma desejada e da sinterização do compacto. Técnicas avançadas, como a atomização a gás, permitem a produção de pós metálicos finos e altamente esféricos, melhorando a fluidez e a compactação do feedstock utilizado no MIM. Isso resulta em maior consistência e qualidade das peças moldadas.

Outra área de avanço é o desenvolvimento de equipamentos e ferramentas especializadas para a moldagem por injeção de metal. Máquinas de moldagem por injeção de alta precisão, com sistemas avançados de controle, permitem controle rigoroso sobre parâmetros como pressão de injeção, temperatura e velocidade. Esse nível de controle garante a produção de peças com tolerâncias dimensionais restritas e excelente acabamento superficial. Além disso, projetos inovadores de ferramentas, incluindo moldes multicavidade e sistemas de resfriamento complexos, permitem a produção eficiente de grandes quantidades de peças com qualidade consistente.

Expansão de aplicações e setores

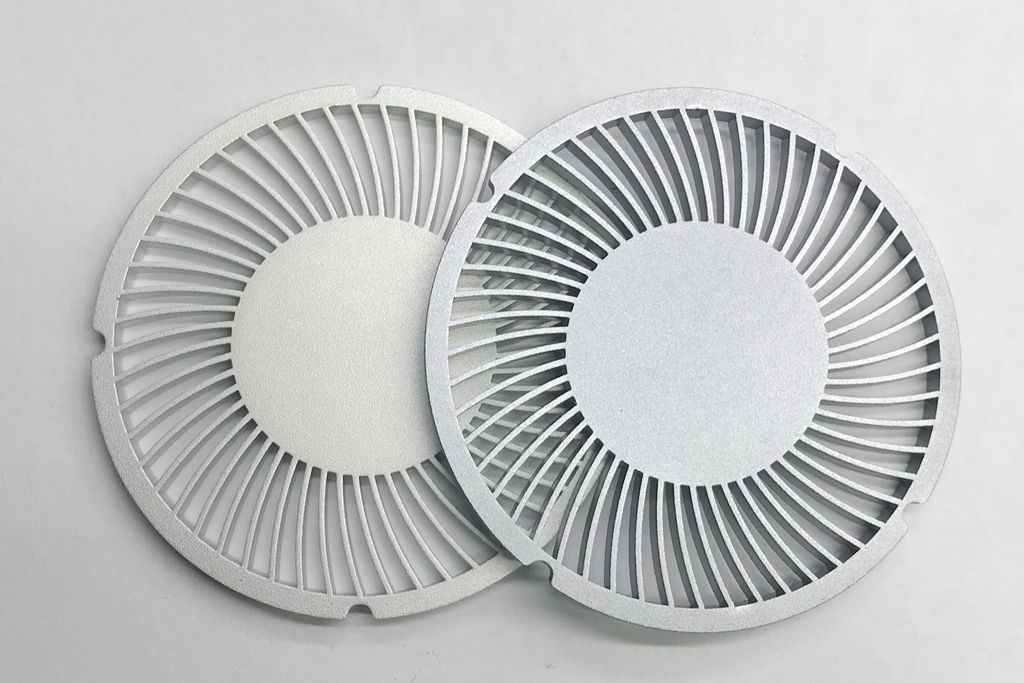

A moldagem por injeção de metal experimentou uma notável expansão de aplicações em diversos setores. A capacidade de produzir peças complexas e de alta precisão, com excelentes propriedades de material, tornou o MIM uma escolha preferencial nos setores automotivo, aeroespacial, eletrônico, médico e outros.

Indústria Automotiva

Na indústria automotiva, componentes produzidos por MIM são aplicados em sistemas de motor e transmissão, sistemas de injeção de combustível, mecanismos de direção e conectores elétricos. A alta resistência e a resistência ao desgaste de materiais como pó de aço e titânio os tornam ideais para estas aplicações exigentes.

Componentes do sistema de combustível: O MIM produz injetores de combustível, trilhos de combustível e outros componentes críticos que exigem alta precisão e resistência a combustíveis corrosivos.

Peças de motor e transmissão: O MIM é utilizado para fabricar guias de válvula, balancins, engrenagens e outras peças complexas que requerem alta resistência, resistência ao desgaste e precisão dimensional.

Conectores elétricos: O MIM fabrica conectores que exigem geometrias complexas e excelente condutividade elétrica.

Indústria Aeroespacial

Na indústria aeroespacial, peças moldadas por injeção de metal são utilizadas em componentes críticos, como pás de turbina, bicos de combustível e elementos estruturais. As características leves e de alto desempenho dos materiais da metalurgia do pó, combinadas com as geometrias intrincadas obtidas pelo MIM, contribuem para a eficiência e confiabilidade dos sistemas aeroespaciais.

Pás e álabes de turbina: O MIM permite a produção de pás de turbina complexas e leves, com desempenho e durabilidade superiores.

Componentes estruturais: O MIM fabrica peças estruturais como suportes, dobradiças e fechos que precisam suportar altas tensões e possuir desenhos complexos.

Bicos de combustível: O MIM produz bicos de combustível com canais de resfriamento intrincados e capacidades precisas de atomização de combustível.

Indústria Eletrônica

A indústria eletrônica se beneficia do MIM ao produzir conectores, sensores e contatos elétricos. A flexibilidade de design e o custo-benefício do MIM permitem a integração de múltiplas funções em um único componente, reduzindo a complexidade de montagem e melhorando o desempenho geral do produto.

Contatos elétricos: O MIM é empregado para fabricar contatos elétricos com alta condutividade, tolerâncias rigorosas e formas complexas, amplamente utilizados em conectores e interruptores.

Componentes de sensores: O MIM permite a produção de carcaças de sensores, quadros e outros componentes com geometrias precisas e excelentes propriedades dos materiais.

Indústria de Saúde

A indústria de saúde depende de peças de MIM para dispositivos médicos e implantes. Braquetes dentários, implantes ortopédicos e instrumentos cirúrgicos são alguns dos componentes produzidos por MIM. A biocompatibilidade e resistência à corrosão de materiais da metalurgia do pó, como aço e titânio, garantem aplicações médicas seguras e confiáveis.

Implantes ortopédicos: O MIM fabrica hastes de quadril, placas ósseas e gaiolas espinhais, oferecendo alta resistência, biocompatibilidade e geometrias complexas.

Componentes dentários: O MIM permite a produção de braquetes dentários, pilares de implante e dispositivos ortodônticos com formas complexas e materiais biocompatíveis.

Instrumentos cirúrgicos: O MIM fabrica ferramentas cirúrgicas como pinças, apreensores e tesouras, com design intricado, alta resistência e resistência à corrosão.

Bens de Consumo e Eletrônicos

Componentes de relógio: O MIM fabrica peças de relógio intricadas como molduras, coroas e fechos, com alta precisão e excelente acabamento superficial.

Componentes para smartphones e tablets: O MIM permite a produção de pequenos componentes complexos como dobradiças, botões e suportes usados em dispositivos eletrônicos.

MIM Hoje: Benefícios e Aplicações

A moldagem por injeção de metal oferece várias vantagens que a tornam um método de fabricação atraente para peças complexas:

Flexibilidade de design: O MIM permite a produção de geometrias intricadas e altamente complexas, difíceis ou impossíveis de alcançar por métodos tradicionais. A liberdade para criar formas complexas possibilita integração funcional, redução de montagem e melhoria do desempenho do produto.

Custo-benefício: O MIM pode ser uma solução econômica, especialmente para produção em grandes volumes. A capacidade de fabricar peças próximas à forma final reduz a necessidade de usinagem e operações secundárias, resultando em menor desperdício de material e custos de produção reduzidos.

Propriedades do material: Os materiais metalúrgicos em pó usados no MIM oferecem uma ampla gama de propriedades desejáveis. Esses materiais podem ser ajustados para atender a requisitos específicos de aplicação, desde alta resistência e dureza até excelente resistência à corrosão e ao desgaste.

Conclusão

Em resumo, a moldagem por injeção de metal, originada da indústria da metalurgia do pó, evoluiu para um processo de fabricação altamente sofisticado para a produção de peças metálicas complexas. Com avanços em materiais, equipamentos e controle de processos, o MIM ganhou popularidade em vários setores devido à flexibilidade de design, custo-benefício e propriedades excepcionais das peças resultantes. Compreender o processo de metalurgia do pó e moldagem por injeção de metal é essencial para engenheiros e profissionais envolvidos no projeto e compras de peças, permitindo aproveitar os benefícios do MIM de forma eficaz.

Ao se manter informado sobre os mais recentes avanços e aplicações em moldagem por injeção de metal, engenheiros de compras e de projeto podem otimizar seus processos de fabricação e entregar peças metálicas de alta qualidade. Se você busca um fabricante confiável de moldagem por injeção de metal, envie seus desenhos e solicite um orçamento.