Como a moldagem por injeção assistida por gás cria peças plásticas leves e rígidas

Definição de Moldagem por Injeção Assistida por Gás

A moldagem por injeção assistida por gás é um processo de fabricação que utiliza gás inerte para aplicar pressão interna dentro de uma peça plástica fundida durante o processo de moldagem por injeção de plástico. Isso resulta em peças ocas e leves, com paredes grossas e espessura uniforme.

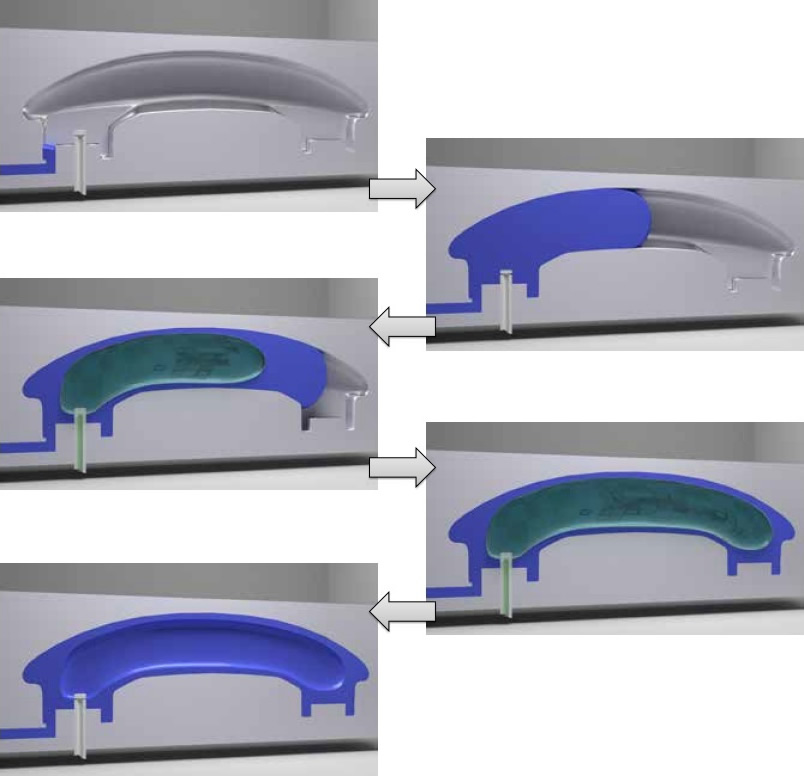

A moldagem por injeção assistida por gás inclui quatro etapas básicas:

O plástico fundido é injetado em uma cavidade de molde sob alta pressão, preenchendo a maior parte, mas não toda, da cavidade.

Uma vez que o plástico tenha parcialmente solidificado, um gás inerte, como o nitrogênio, é injetado no núcleo ainda fundido da peça. Este gás é injetado através do bico de injeção na seção oca do molde chamada canal de gás.

O gás aplica pressão para fora de dentro da peça, empurrando o plástico contra as paredes da cavidade do molde. Isso ajuda a preencher completamente a peça e elimina marcas de afundamento.

A peça continua a esfriar, com a pressão do gás segurando o plástico contra as paredes do molde. O resultado é uma peça robusta, leve, com nervuras internas ocas ou seções.

Benefícios da Moldagem por Injeção Assistida por Gás

As vantagens da moldagem por injeção assistida por gás tornam-na uma escolha popular para aplicações automotivas, de consumo, industriais e médicas que requerem peças plásticas grandes e robustas. O processo reduz os custos de produção enquanto melhora a qualidade das peças em comparação com a moldagem por injeção convencional.

Peso reduzido: As seções internas ocas criam uma peça mais leve, reduzindo o uso de material e os custos. Isso é útil para peças como componentes automotivos onde a redução de peso é essencial.

Paredes mais grossas: A pressão do gás preenche o plástico, permitindo paredes mais grossas e uniformes. Isso melhora a resistência.

Ciclos mais rápidos: O gás esfria rapidamente o plástico quente de dentro para fora, reduzindo o tempo de resfriamento. Isso permite ciclos de produção mais rápidos.

Peças maiores: A pressão do gás permite moldar peças maiores e mais complexas ao preencher completamente o plástico.

Menos tensões: O resfriamento rápido e o preenchimento com gás produzem menos tensões internas na peça.

Menos deformação: O resfriamento uniforme e a espessura uniforme das paredes minimizam deformações e encolhimento.

Menos marcas de afundamento: A pressão do gás evita marcas de afundamento que podem ocorrer na moldagem por injeção convencional.

Moldagem por Injeção Convencional

A moldagem por injeção convencional envolve a injeção de plástico fundido em uma cavidade de molde sob alta pressão. O plástico preenche toda a cavidade e é mantido sob pressão enquanto esfria e solidifica.

Pellets de plástico são alimentados em uma máquina de moldagem por injeção, onde derretem e se tornam líquidos.

O plástico fundido é injetado através de um bico na cavidade do molde sob alta pressão, preenchendo toda a cavidade.

A pressão é mantida no plástico para compactá-lo na cavidade enquanto esfria e solidifica.

O molde se abre quando o plástico endurece o suficiente e a peça é ejetada.

O molde fecha e o ciclo se repete para a próxima peça.

O plástico resfriado no molde encolhe ligeiramente, o que pode causar marcas de afundamento na superfície da peça. Controlar o encolhimento e conseguir espessuras de parede uniformes pode ser difícil com a moldagem por injeção convencional, especialmente para peças grandes.

O processo é relativamente rápido e econômico para peças plásticas de pequeno a médio porte em grandes volumes. No entanto, deformações e marcas de afundamento se tornam problemas para peças maiores e de paredes mais grossas moldadas convencionalmente.

Limitações e Desafios

A moldagem por injeção convencional é mais adequada para peças plásticas de pequeno a médio porte. Peças maiores tendem a deformar, apresentar problemas de afundamento, requerem ciclos mais longos e necessitam de equipamentos muito caros. Aqui estão algumas limitações e desafios fundamentais:

Paredes finas: Pode ser difícil preencher seções transversais grossas porque o plástico pode solidificar antes de preencher completamente a cavidade do molde, causando vazios e pontos fracos.

Marcas de afundamento: O encolhimento do plástico ao esfriar causa depressões ou marcas visíveis.

Deformação: O resfriamento e preenchimento não uniformes podem causar deformações ou distorções após a ejeção das peças.

Peso: Peças sólidas de plástico são mais pesadas que peças ocas.

Tensões: O resfriamento e encolhimento introduzem tensões internas na peça.

Peças grandes: O tamanho é limitado porque o tempo de resfriamento aumenta com a espessura da peça. Moldes maiores também requerem forças de fechamento mais altas.

Geometrias complexas: Formas intrincadas com saliências podem ser difíceis de preencher.

Aparência: Marcas de afundamento e deformações reduzem a qualidade e a aparência da superfície.

Bicos: O bico de injeção deve estar alinhado com a linha de separação da peça, limitando as opções de injeção.

Tamanho do equipamento: Máquinas maiores e mais caras são necessárias para peças grandes.

Como Funciona a Moldagem por Injeção Assistida por Gás

O gás permite a moldagem de peças maiores e de paredes mais grossas, reduzindo o tempo de resfriamento e garantindo o preenchimento adequado. Isso melhora o acabamento superficial, a precisão dimensional e as propriedades físicas em comparação com a moldagem convencional.

O controle cuidadoso dos parâmetros do processo, como pressão do gás, tempo e fluxo, é crucial para criar uma estrutura interna ideal e peças de qualidade. A moldagem por injeção assistida por gás produz peças plásticas leves e de alta qualidade rapidamente e de forma econômica. Aqui está uma explicação de como funciona:

O plástico fundido é injetado na cavidade do molde sob alta pressão, preenchendo 60-90% do volume da peça.

Quando o plástico forma parcialmente uma pele sólida, um gás inerte (geralmente nitrogênio) é injetado através do bico de injeção no núcleo ainda fundido do plástico.

O gás segue canais especialmente projetados no molde para penetrar em todo o comprimento da peça.

O gás exerce pressão para fora no interior, empurrando o plástico maleável contra as superfícies do molde.

Ele preenche cantos, compacta paredes e elimina afundamentos e vazios enquanto o plástico continua a esfriar.

O resultado é uma peça leve e oca com alta rigidez e paredes grossas e uniformes.

O molde se abre após o plástico solidificar completamente e a peça é ejetada. O gás residual escapa através das aberturas.

Vantagens

A moldagem por injeção assistida por gás proporciona produção mais leve, rápida e de alta qualidade de peças grandes e complexas em comparação com a moldagem por injeção padrão.

Peso mais baixo: As seções internas ocas reduzem o peso da peça, usando menos material.

Paredes mais grossas: A pressão do gás permite o preenchimento de seções de parede mais grossas. Isso melhora a resistência e rigidez.

Ciclos mais rápidos: O gás esfria rapidamente a peça de dentro para fora, reduzindo os tempos de ciclo de moldagem.

Precisão dimensional: O gás fornece pressão uniforme, reduzindo deformações e melhorando a precisão.

Peças maiores: O gás permite o preenchimento completo e o resfriamento de peças maiores e mais grossas.

Formas complexas: Geometrias intrincadas e nervuras profundas são preenchidas.

Sem marcas de afundamento: O gás evita marcas de afundamento em superfícies visíveis.

Menos rebarbas: A pressão de fixação mais baixa previne rebarbas ao redor das cavidades do molde.

Custo de ferramentas mais baixo: Design de ferramentas simples sem muitas aberturas ou núcleos laterais.

Defeitos Potenciais

Tiros curtos: Preenchimento incompleto do molde devido à baixa pressão de injeção ou injeção precoce de gás.

Vazios/porosidade: Gases presos dentro do plástico devido a ventilação inadequada.

Afundamentos e rachaduras: Preenchimento desigual e penetração de gás causam afundamentos e rachaduras.

Deformação: Preenchimento inadequado, espessura de parede não uniforme ou resfriamento causam deformação.

Rebarbas: Vazamento de gás força excesso de plástico para as linhas de separação do molde.

Variações dimensionais: Configurações inadequadas do processo levam a problemas de espessura/tolerância.

Controle de Qualidade

Monitoramento dos parâmetros do processo: Controle preciso da pressão de injeção, tempo, temperatura e pressão do gás.

Ventilação adequada: Garantir que as localizações e tamanhos das aberturas permitam a saída de todos os gases presos.

Manutenção do molde: Manter as superfícies do molde limpas e nas temperaturas adequadas.

Resfriamento balanceado: Resfriamento uniforme das superfícies do molde para prevenir deformações.

Inspeção dimensional: Verificar dimensões críticas para detectar desvios no processo.

Inspeção visual: Checar defeitos superficiais e inconsistências após a desmoldagem.

Testes destrutivos: Cortar peças aleatórias para inspecionar a formação das nervuras internas.

Controlar o processo e realizar inspeções e testes ajuda a minimizar defeitos potenciais e melhorar a qualidade geral das peças produzidas pelo processo assistido por gás.

Considerações e Diretrizes de Projeto

Um projeto adequado da peça e a otimização do processo são vitais para maximizar os benefícios da moldagem por injeção assistida por gás. Seguir as diretrizes de projeto resultará em peças de alta qualidade e dimensionalmente precisas. Aqui estão algumas considerações e diretrizes importantes para a moldagem por injeção assistida por gás:

Espessura da parede: As espessuras típicas variam de 3 mm a 6 mm. Espessuras uniformes são ideais para garantir o preenchimento uniforme.

Costelas e suportes: Costelas internas e suportes devem ser projetados na peça para fornecer rigidez e resistência. As espessuras típicas das costelas são 3-4 mm.

Canais de gás: Canais devem ser incorporados ao molde para direcionar o fluxo de gás e penetrar toda a seção.

Ventilação: Ventilações devem ser projetadas no molde para permitir que os gases presos escapem após o preenchimento da peça.

Ângulos de desmoldagem: Ângulos de desmoldagem suficientes (>1°) devem ser adicionados às superfícies internas para facilitar a ejeção da peça.

Geometria: Evite geometrias excessivamente complexas que possam prender gases internamente. Formas simples facilitam o preenchimento do gás.

Localização do portão: O portão deve estar posicionado para que os canais de gás possam acessar facilmente todo o volume da peça.

Força de fixação: Peças maiores e mais espessas podem exigir forças de fixação maiores para resistir à pressão do gás.

Seleção de material: Materiais semicristalinos como o náilon funcionam melhor do que materiais amorfos como o ABS.

Pressão/tempo do gás: A pressão ideal do gás e o tempo de injeção devem ser determinados por meio de testes do molde.

vs. Moldagem por Injeção Convencional

A moldagem assistida por gás produz peças mais leves, mais resistentes e maiores, mas possui custos iniciais mais altos. A moldagem convencional é mais simples e barata, mas produz peças mais pesadas e menos resistentes. Aqui está uma comparação entre os dois:

Peso da peça: Peças assistidas por gás são mais leves devido ao interior oco em comparação com plástico sólido na moldagem convencional.

Espessura da parede: Assistida por gás pode produzir paredes mais grossas, mais uniformes e resistência melhorada. Moldagem convencional pode sofrer com pontos finos.

Tamanho da peça: Assistida por gás permite tamanhos maiores, até 200% maior em volume. Moldagem convencional tem limitações de tamanho.

Tempo de resfriamento: Assistida por gás tem resfriamento mais rápido devido à expansão do gás no interior. Moldagem convencional é mais lenta.

Tempo do ciclo: Resfriamento mais rápido leva a tempos de ciclo reduzidos em assistida por gás. Moldagem convencional tem ciclos mais longos.

Força de fixação: Assistida por gás requer menor força de fixação pois necessita de menor pressão de injeção. Moldagem convencional requer maior força de fixação.

Marcas de afundamento: Assistida por gás tem marcas mínimas ou nenhuma. Moldagem convencional frequentemente apresenta marcas visíveis.

Deformação: Assistida por gás apresenta deformação reduzida devido a resfriamento e compactação uniformes. Moldagem convencional tem maior deformação.

Custo da peça: Assistida por gás tem custos por peça menores devido à economia de material. Moldagem convencional é mais cara.

Custo do processo: Equipamentos assistidos por gás têm custo inicial maior. Máquinas convencionais são mais simples e baratas.

Resistência: Assistida por gás geralmente tem resistência à tração e flexão maiores. Propriedades convencionais dependem da espessura da parede.

Aplicações: Assistida por gás é adequada para peças grandes, estruturais e de suporte de carga. Convencional para peças pequenas/médias.

vs. Moldagem por Espuma Estrutural

Assistida por gás oferece melhor qualidade visual, precisão dimensional e tamanho, enquanto a espuma estrutural oferece máxima leveza e menor custo para peças ocultas. Aqui está uma comparação:

Leveza: Ambos os processos produzem peças ocas e leves. Assistida por gás é tipicamente mais leve devido às paredes mais finas.

Resistência: Espuma estrutural pode ser mais rígida devido à ação de expansão da espuma. Resistência assistida por gás depende da espessura da parede.

Espessura da parede: Assistida por gás permite paredes mais grossas (3-6mm típico) que espuma estrutural (<3mm).

Estabilidade dimensional: Assistida por gás oferece melhor estabilidade dimensional e controle de tolerância. O processo de espuma tem mais variabilidade.

Tempo de ciclo: Assistida por gás tem tempos de ciclo geralmente mais rápidos devido ao resfriamento rápido. Resfriamento da espuma pode ser mais lento.

Tamanho da peça: Assistida por gás pode fazer peças maiores que a espuma. Espuma é limitada a peças pequenas a médias.

Marcas de afundamento: Assistida por gás tem marcas mínimas ou nenhuma. Peças de espuma podem apresentar marcas de afundamento.

Custo do processo: Assistida por gás tem custo de equipamento mais alto. Equipamentos de espuma custam menos.

Opções de material: Assistida por gás usa resinas padrão. Espuma requer agentes químicos especiais para espumar.

Aparência: Assistida por gás pode produzir superfícies Classe A. Espuma não é adequada para aparência estética.

Aplicações: Assistida por gás é usada para peças maiores, estruturais e visuais. Espuma é melhor para geometrias simples que precisam de redução de peso.

Como Escolher na Moldagem por Injeção

Os principais fatores para escolher são: tamanho da peça necessária, aparência, necessidades de resistência, volumes de produção, metas de custo e tamanho/complexidade do molde. Assistida por gás funciona melhor para peças grandes, de alta qualidade que requerem resistência. Moldagem convencional é adequada para pequenos volumes ou geometrias simples. Espuma minimiza peso e custos de peças ocultas.

Protótipos e testes de produção devem ser usados para validar o melhor processo para uma aplicação com base nos requisitos e restrições de design.

Aqui estão algumas diretrizes sobre quando escolher moldagem por injeção assistida por gás vs. moldagem por injeção convencional vs. moldagem por espuma estrutural:

Moldagem por Injeção Assistida por Gás é melhor para:

Peças plásticas grandes, complexas e de paredes grossas

Quando resistência e rigidez são importantes

Redução dos tempos de ciclo

Minimização de marcas de afundamento e deformações

Aplicações onde a aparência é importante

Moldagem por Injeção Convencional é melhor para:

Peças plásticas pequenas a médias

Seções de paredes finas

Geometrias simples

Execuções de produção curtas

Baixo investimento inicial

Moldagem por Espuma Estrutural é ideal para:

Maximização da redução de peso

Geometrias simples e nervuradas

Peças internas/estruturais ocultas

Mínimo uso de material

Baixo custo por peça

Altos volumes de produção

Por que escolher a Neway para Moldagem por Injeção

"Confiamos na Neway para todas as nossas peças moldadas por injeção há mais de uma década. Seu conhecimento e capacidade de resposta sempre nos impressionam. Os componentes são sempre entregues no prazo e a preços competitivos. Eu recomendaria a Neway para quem procura um parceiro de moldagem por injeção." – John Smith, Volkswagen Manufacturing.

Experimente hoje com 20% de desconto no seu primeiro pedido!