Vida útil, materiais e custo do molde de injeção plástica

Visão geral da moldagem por injeção de plástico e moldes

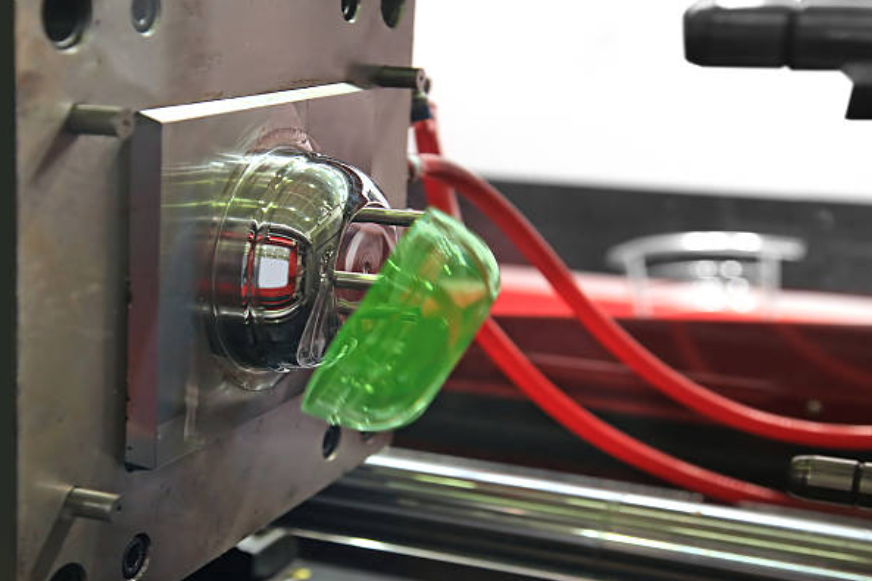

Moldagem por injeção de plástico é um processo de fabricação altamente versátil usado para produzir uma ampla gama de moldagens por injeção de plástico. Envolve a injeção de plástico fundido no molde, onde esfria e solidifica para assumir a forma do molde. O processo de moldagem por injeção é amplamente utilizado em várias indústrias, incluindo automotiva, bens de consumo, eletrônica, médica e embalagens.

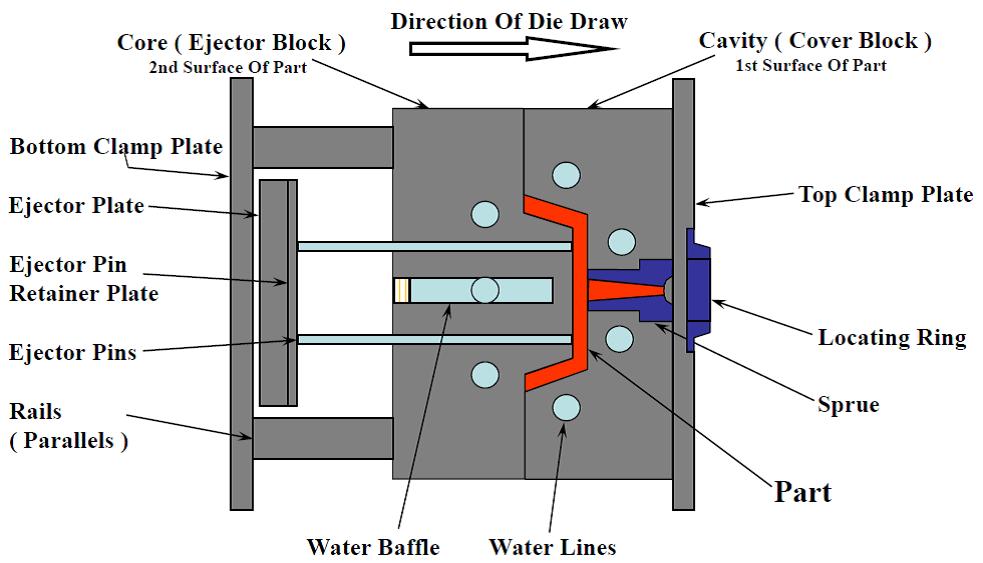

O molde é um componente crucial na moldagem por injeção de plástico. É uma ferramenta personalizada que determina a forma final e as características das peças moldadas por injeção. O molde consiste em duas metades, o "núcleo" e a "cavidade", que se encaixam para formar a geometria desejada da peça. O núcleo e a cavidade são geralmente feitos de materiais de alta resistência e resistentes ao calor, como aço ou alumínio, para suportar a temperatura e a pressão do processo de moldagem.

Moldagem por injeção: Componentes e funções do molde

Os moldes para moldagem por injeção consistem em vários componentes, cada um com uma função específica no processo de produção de peças plásticas moldadas por injeção. Vamos explorar os principais componentes de um molde de moldagem por injeção e suas funções:

Cavidade e núcleo

Embora os tipos de moldagem por injeção não sejam os mesmos, o molde sempre consiste em duas metades, a cavidade e o núcleo, que se encaixam para criar a cavidade do molde. A cavidade define a superfície externa da peça, enquanto o núcleo molda a superfície interna. Esses componentes geralmente são feitos de aço endurecido ou outros materiais duráveis para suportar as altas pressões e temperaturas envolvidas no processo de moldagem.

Sistema de canalização

O sistema de canalização direciona o plástico fundido da unidade de injeção da máquina de moldagem para a cavidade do molde. Geralmente consiste em um canal de entrada (sprue), que conecta o bico da máquina ao molde, e uma rede de canais que distribuem o plástico para as várias cavidades. O design do sistema de canalização afeta fatores como taxa de fluxo, pressão e distribuição do material.

Porta do molde

A porta é o ponto de entrada através do qual o plástico fundido entra na cavidade do molde a partir do sistema de canalização. Ela controla o fluxo e a direção do material. Os tipos comuns de porta incluem porta de entrada (sprue gate), porta lateral (edge gate), porta pin (pin gate) e sistemas de canal quente (hot runner systems). O tamanho e a localização da porta são cruciais para garantir o preenchimento adequado da cavidade e minimizar defeitos.

Sistema de resfriamento

O sistema de resfriamento é uma rede de canais ou passagens dentro do molde que facilitam a remoção de calor do plástico fundido, permitindo que ele solidifique e esfrie. O resfriamento eficiente é essencial para alcançar estabilidade dimensional, reduzir o tempo do ciclo e evitar deformações da peça. Os canais de resfriamento são estrategicamente posicionados próximos às paredes da cavidade e do núcleo para garantir um resfriamento uniforme por toda a peça.

Sistema de ejeção

O sistema de ejeção é responsável por empurrar a peça solidificada para fora do molde assim que ela estiver resfriada e endurecida. Geralmente consiste em pinos ou placas ejetoras, que se movem para dentro do molde para empurrar a peça para fora da cavidade. Mecanismos de ejeção adequados são essenciais para evitar danos ou deformações da peça durante o processo de ejeção.

Ventilação

A ventilação é o processo que permite a saída de ar ou gases da cavidade do molde durante a injeção. Isso evita a formação de bolhas de ar e garante que a cavidade seja adequadamente preenchida com o plástico fundido. A ventilação pode ser feita por meio de pequenos canais ou aberturas estrategicamente posicionadas no molde para liberar o ar sem afetar a qualidade da peça.

Pinos-guia e buchas

Esses componentes fornecem alinhamento e suporte para as duas metades do molde. Os pinos-guia garantem o alinhamento adequado e evitam desalinhamentos durante o fechamento do molde, enquanto as buchas auxiliam na orientação do movimento das metades do molde.

Elevadores

Os elevadores são usados para criar rebaixo ou características que não podem ser formadas por um molde de extração reta. Esses componentes ajudam a remover a peça do molde fornecendo movimento adicional ou deslizamento para liberar as características de rebaixo.

Esses são os principais componentes de um molde de moldagem por injeção e suas respectivas funções. Cada componente desempenha um papel crítico no processo geral de moldagem, garantindo a produção de peças plásticas de alta qualidade com dimensões precisas, acabamento superficial e integridade estrutural.

Tipos de moldes para moldagem por injeção de plástico e usos

Existem vários tipos de moldes para moldagem por injeção de plástico, cada um projetado para aplicações específicas e geometrias de peças. Vamos explorar alguns tipos comuns de moldes e seus usos:

Molde de duas placas

Este é o tipo mais básico e comumente usado de molde para injeção. Consiste em duas placas, a placa da cavidade e a placa do núcleo, que são montadas na base do molde. O molde de duas placas é adequado para geometrias simples de peças sem rebaixos. Permite fácil ejeção da peça e é econômico para produção em massa.

Molde de três placas

O molde de três placas inclui uma placa adicional chamada placa do canal ou placa do sistema de canalização. Esta placa separa o sistema de canalização e o canal de entrada da peça moldada. Moldes de três placas são usados quando um sistema de canalização separado precisa ser ejetado junto com a peça, ou quando existem projetos complexos de peças com múltiplas portas e canais.

Molde de canal quente

Em um molde de canal quente, o sistema de canalização e a porta são mantidos em temperatura elevada usando elementos de aquecimento. Isso elimina a necessidade de ejetar canais solidificados, reduzindo o desperdício de material e o tempo do ciclo. Moldes de canal quente são comumente usados para produção em grande volume e para peças que exigem acabamento superficial superior e precisão dimensional.

Molde de inserção

Um molde de inserção é usado quando um componente adicional ou inserção precisa ser incorporado na peça moldada durante o processo de moldagem. Também chamado de moldagem por inserção. A inserção é colocada na cavidade do molde antes da injeção, e o plástico fundido encapsula a inserção, criando uma peça integrada única. Moldes de inserção são amplamente usados para adicionar inserções roscadas, pinos metálicos ou componentes elétricos a peças plásticas.

Sobremoldagem

Sobremoldagem envolve moldar um material sobre outro, criando uma peça multi-material ou multicolorida. É frequentemente usada para adicionar superfícies macias ao toque, pegadores ergonômicos ou elementos decorativos a uma peça rígida de plástico. Moldes para sobremoldagem têm múltiplas cavidades ou seções para acomodar os diferentes materiais ou cores.

Molde de desenroscar

Moldes de desenroscar são usados para moldar peças com características rosqueadas ou roscas internas complexas. Esses moldes possuem um mecanismo rotativo que desenrosca a peça moldada do núcleo à medida que o molde abre, permitindo fácil ejeção sem danificar as roscas. Moldes de desenroscar são comumente usados na produção de tampas, fechos e recipientes.

Molde em pilha

Moldes em pilha permitem a moldagem simultânea de múltiplas cavidades de peças em um único molde. Eles possuem placas empilhadas alternadas que permitem a moldagem dupla face. Moldes em pilha aumentam significativamente a produção, pois podem produzir dois ou mais componentes em cada ciclo de moldagem. São frequentemente usados para produção em grande volume de peças pequenas e de paredes finas.

Molde família

Moldes família são projetados para produzir simultaneamente múltiplas peças diferentes. Eles consistem em múltiplas cavidades, cada uma produzindo uma peça diferente. Moldes família são econômicos para produzir uma variedade de peças que compartilham características similares ou que são usadas juntas em uma montagem.

10 fatores que afetam a vida útil do molde para moldagem por injeção de plástico

Estes são alguns dos tipos comuns de moldes para moldagem por injeção de plástico e seus respectivos usos. A seleção do tipo de molde depende de fatores como complexidade da peça, características desejadas, volume de produção e considerações de custo. Cada tipo de molde oferece vantagens e limitações específicas, e escolher o molde certo é crucial para alcançar uma produção eficiente e econômica de peças plásticas.

A vida útil de um molde para moldagem por injeção de plástico é influenciada por vários fatores que podem impactar sua durabilidade e desempenho geral. Aqui estão os principais fatores que afetam a vida útil do molde:

1. Seleção do material: A escolha do material do molde desempenha um papel vital na determinação da longevidade do molde. Materiais de alta qualidade e duráveis, como aço ferramenta endurecido (por exemplo, H13, P20, S136), oferecem melhor resistência ao desgaste, calor e corrosão, prolongando assim a vida do molde.

2. Design do molde: Um design de molde bem pensado e robusto é crucial para a longa vida do molde. A consideração adequada de fatores como espessura da parede, ângulos de inclinação, canais de resfriamento e mecanismos de ejeção ajuda a reduzir o estresse e o desgaste nos componentes do molde, aumentando sua durabilidade.

3. Compatibilidade do material da peça e do molde: A compatibilidade entre o material da peça plástica e o material do molde é essencial. Alguns materiais plásticos podem conter aditivos abrasivos ou elementos corrosivos que podem acelerar o desgaste do molde. Garantir que o material do molde seja compatível com a resina plástica utilizada é importante para manter a integridade do molde.

4. Manutenção do molde: A manutenção regular e adequada é crítica para prolongar a vida do molde. Limpeza programada, lubrificação e inspeção dos componentes do molde ajudam a evitar o acúmulo de contaminantes, reduzir o atrito e detectar quaisquer problemas potenciais precocemente, reduzindo o risco de falha do molde.

5. Parâmetros do processo de moldagem por injeção: Otimizar os parâmetros do processo de moldagem por injeção, como velocidade de injeção, pressão e tempo de resfriamento, pode impactar significativamente a vida do molde. Parâmetros ajustados corretamente garantem o preenchimento eficiente do plástico, resfriamento e ejeção, minimizando o estresse nos componentes do molde.

6. Qualidade do material de injeção: Usar resinas plásticas de alta qualidade com propriedades consistentes ajuda a evitar variações que possam causar estresse no molde durante o processo de moldagem. Qualidade ruim do material ou lotes inconsistentes podem levar a defeitos e falhas prematuras do molde.

7. Ventilação do molde: A ventilação adequada do molde é essencial para evitar o aprisionamento de ar ou gás durante o processo de injeção. Uma ventilação adequada reduz o risco de bolhas de ar, marcas de queimadura e pressão excessiva no molde, contribuindo para a longevidade do molde.

8. Ejeção da peça: O sistema de ejeção deve ser projetado e operado corretamente para evitar forças excessivas no molde durante a remoção da peça. Ejeção inadequada pode causar danos ao molde e reduzir sua vida útil.

9. Volume de produção: O número de peças produzidas e a frequência do ciclo de produção podem afetar a vida do molde. A produção em grande volume pode levar a desgaste acelerado do molde, exigindo manutenção mais frequente.

10. Fatores ambientais: O ambiente operacional, incluindo temperatura e umidade, pode influenciar o desempenho do molde. Condições extremas podem causar estresse térmico e corrosão, afetando a vida útil do molde.

Monitoramento regular desses fatores e práticas de manutenção proativa podem ajudar a maximizar a vida útil do molde para moldagem por injeção de plástico, garantindo uma produção econômica e eficiente ao longo de um período prolongado.

Materiais comumente usados para moldes de moldagem por injeção de plástico

De acordo com diferentes necessidades de moldagem por injeção, devemos escolher o molde apropriado. No molde de injeção, os materiais de molde que geralmente escolhemos incluem aço para moldes, aço de liga dura, aço inoxidável, liga de alumínio e plástico para moldagem por injeção. A seguir estão os aços de matriz comuns:

Material para moldes de moldagem por injeção de plástico | |||

CH | 2CR13 | 3CR13 | 4CR13 |

(47~52HRC) | (53HRC) | (≥50HRC) | |

H13 | P20 | ||

(47~49HRC) | (27~32HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37~43HRC) | (45HRC) | (40-45HRC) | |

S-STAR | G-STAR | FDAC | |

(30~34HRC) | (35~48HRC) | (40~44HRC) | |

DHA1 | DAC | HPM1 | |

(37~41HRC) | (50~52HRC) | (37~42HRC) | |

HPM2 | HPM50 | HPM38 | |

(29-33HRC) | (37-41HRC) | (50-55HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40HRC) | (29-33HRC) | (48-55HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60-62HRC) | (41-45HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48-54HRC) | (48-54HRC) | (46-53HRC) | |

8407 | NIMAX | 618 | |

(45-52HRC) | (36-40HRC) | (28-33HRC) | |

618HH | 718 | 718HH | |

(36-40HRC) | (33-34HRC) | (36-52HRC) | |

UNIMAX | |||

(56-58HRC) | |||

GER | 2311 | 2312 | 2738 |

(30-36HRC) | (28-33HRC) | (29-33HRC) | |

2738HH | 2316 | 2085 | |

(35-39HRC) | (28-32HRC) | (28-33HRC) | |

2344 | 2343 | 2083 | |

(48-52HRC) | (30-53HRC) | (21-24HRC) | |

Como escolher os materiais certos para moldes de moldagem por injeção de plástico?

Ao selecionar o material adequado para moldes de moldagem por injeção de plástico para aplicações específicas, vários fatores devem ser considerados. Estes incluem o tipo de resina plástica, complexidade da peça, volume de produção, expectativa de vida útil da ferramenta, considerações de custo e fatores ambientais. Aqui está um guia geral para ajudá-lo a escolher o material certo para moldes em aplicações comuns de moldagem por injeção de plástico:

Aplicações de uso geral

Para aplicações de uso geral envolvendo termoplásticos comumente usados, como polipropileno (PP), poliestireno (PS) ou polietileno (PE), materiais como P20 ou aço inoxidável 420 são frequentemente adequados. Esses materiais oferecem um bom equilíbrio entre dureza, resistência e custo-benefício para volumes de produção moderados.

Aplicações de alto desempenho

Ao moldar plásticos de engenharia como ABS, PC ou nylon, materiais de molde de alto desempenho, como aço ferramenta H13 ou cobre berílio, podem ser considerados. Esses materiais fornecem melhor resistência ao calor, ao desgaste e estabilidade dimensional para suportar as temperaturas mais altas e tensões associadas às resinas de engenharia.

Ambientes corrosivos

Se a resina plástica moldada for corrosiva, como PVC (policloreto de vinila) ou resinas preenchidas, materiais de molde resistentes à corrosão, como aço inoxidável (por exemplo, 420 ou 440) ou cobre berílio, são recomendados. Esses materiais oferecem excelente resistência à corrosão e evitam falhas prematuras do molde.

Produção em alto volume

Para produção em alto volume, onde o molde é submetido a uso prolongado e tempos de ciclo mais rápidos, materiais com alta resistência ao desgaste e condutividade térmica, como aço ferramenta H13, podem ser vantajosos. O H13 é conhecido por sua capacidade de suportar altos volumes de produção e é comumente usado em aplicações exigentes, como automotiva ou bens de consumo.

Moldagem de parede fina

Ao moldar peças de parede fina, materiais com boa condutividade térmica são benéficos para alcançar transferência rápida de calor e resfriamento eficiente. Moldes de alumínio são frequentemente preferidos devido à sua leveza e excelente condutividade térmica, o que permite tempos de ciclo mais rápidos e melhor qualidade das peças.

Aplicações de alta precisão e ópticas

Para aplicações que exigem acabamento de superfície excepcional, clareza óptica ou alta precisão, materiais de molde com excelente capacidade de polimento, como aço inoxidável ou aço ferramenta niquelado, são recomendados. Esses materiais ajudam a alcançar a estética superficial desejada e minimizam defeitos em aplicações como lentes, guias de luz ou eletrônicos de consumo.

É importante consultar fabricantes de moldes experientes ou fornecedores de materiais que possam fornecer recomendações específicas com base nos requisitos exclusivos da sua aplicação. Eles podem ajudar a identificar o material de molde mais adequado que equilibre desempenho, custo e vida útil da ferramenta para suas necessidades específicas de moldagem por injeção de plástico.

9 fatores que influenciam o custo de produção do molde

Vários fatores influenciam o custo de produção de moldes para moldagem por injeção de plástico. Entender esses fatores pode ajudar na estimativa e otimização do custo de produção do molde. Aqui estão os principais fatores que influenciam o custo de produção do molde:

1. Complexidade da peça: A complexidade do design da peça afeta diretamente o custo de produção do molde. Peças com características intrincadas, rebaixo, paredes finas ou geometrias complexas exigem designs de molde mais sofisticados e processos de fabricação, levando a custos mais elevados.

2. Tamanho do molde e cavidades: O tamanho físico do molde e o número de cavidades necessárias para produzir várias peças em cada ciclo de moldagem impactam o custo de produção do molde. Moldes maiores e com maior número de cavidades requerem mais material, usinagem e tempo de montagem, resultando em custos aumentados.

3. Material do molde: A escolha do material do molde afeta tanto o custo inicial quanto a durabilidade do molde. Materiais de alta qualidade para moldes, como aços ferramenta, são mais caros inicialmente, mas oferecem melhor longevidade e desempenho. A seleção do material do molde depende de fatores como complexidade da peça, vida útil esperada da ferramenta e considerações de custo.

4. Complexidade e características do molde: A complexidade do design do molde e a presença de características adicionais, como deslizadores, elevadores ou inserções, contribuem para o custo total de produção do molde. Essas características adicionais exigem usinagem e montagem mais complexas e geralmente envolvem ações de molde mais sofisticadas, aumentando o custo.

5. Tolerância e requisitos de acabamento superficial: Tolerâncias mais rígidas e requisitos elevados de acabamento superficial exigem processos de usinagem e polimento mais precisos. Alcançar tolerâncias estritas e acabamento superficial superior aumenta o custo de produção do molde devido à necessidade de equipamentos especializados e mão de obra qualificada.

6. Vida útil e durabilidade do molde: Uma vida útil mais longa e maior durabilidade geralmente requerem o uso de materiais de alta qualidade, tratamentos avançados de superfície e melhores técnicas de construção do molde. Embora isso aumente o custo inicial do molde, pode resultar em custos de produção a longo prazo mais baixos devido à redução da manutenção e substituição do molde.

7. Volume de produção: O volume de produção desejado influencia o custo de produção do molde. Para produção em alto volume, moldes mais duráveis com sistemas otimizados de resfriamento e ejeção podem ser necessários, resultando em custos iniciais mais altos, mas custos por peça mais baixos a longo prazo. Por outro lado, para produção de baixo volume ou prototipagem, opções de moldes menos caras, como alumínio, podem ser mais econômicas.

8. Prazo e urgência: O prazo desejado e a urgência na produção do molde podem impactar o custo. Prazos apertados podem exigir processos de fabricação acelerados, alocação maior de mão de obra ou priorização na aquisição de materiais, levando a custos adicionais.

9. Serviços adicionais e requisitos pós-produção: Serviços adicionais como testes de moldes, amostragem e modificações, bem como serviços pós-produção como inspeção de peças, embalagem e envio, podem aumentar o custo total de produção do molde.

É importante considerar esses fatores e colaborar com fabricantes ou fornecedores experientes para otimizar o design e o processo de produção do molde para equilibrar custo, qualidade e eficiência. Uma compreensão aprofundada dos requisitos do projeto e comunicação eficaz com o fabricante do molde podem ajudar a alcançar o equilíbrio desejado e a otimização de custos.

9 estratégias para otimização do custo do molde

1. Design para fabricabilidade: A colaboração entre engenheiros de design de peças e fabricantes de moldes logo no início do processo de design é essencial. Projetar peças com a moldabilidade em mente, considerando fatores como ângulos de inclinação, espessura da parede e eliminando características desnecessárias ou rebaixos, pode simplificar o design do molde e reduzir complexidades e custos de fabricação.

2. Seleção de material: Escolher o material adequado para o molde com base no volume de produção esperado e nos requisitos da peça é importante. Optar por materiais de molde com custo-benefício que atendam aos critérios de desempenho desejados. Equilibrar o custo do material com a vida útil e os requisitos de manutenção pode ajudar a otimizar o custo do molde.

3. Simplificar o design do molde: Manter o design do molde o mais simples possível sem comprometer a funcionalidade é a chave para a otimização de custos. Minimizar o número de componentes do molde, eliminar características desnecessárias e simplificar os sistemas de ejeção e resfriamento. Um design de molde mais simples reduz complexidades de fabricação, tempo de usinagem e custos de montagem.

4. Padronizar componentes: Padronizar componentes do molde, como pinos ejetores, pinos-guia e pinos líderes, pode reduzir significativamente os custos. Componentes padrão estão prontamente disponíveis, são menos caros e podem ser facilmente substituídos, se necessário. Essa abordagem também simplifica os processos de manutenção e reparo.

5. Otimizar cavitação: Determinar o número adequado de cavidades com base nos requisitos de volume de produção. Aumentar o número de cavidades pode aumentar a eficiência da produção e reduzir o custo por peça. No entanto, é importante equilibrar a cavitação com a qualidade da peça, o tempo do ciclo e a capacidade da máquina.

6. Design eficiente do sistema de resfriamento: Um resfriamento adequado é crucial para otimizar o tempo do ciclo. Otimizar o design do sistema de resfri amento incorporando canais de resfriamento conformais, garantindo resfriamento uniforme e ciclos mais curtos. O resfriamento eficiente reduz o consumo de energia, melhora a qualidade da peça e aumenta a produtividade.

7. Seleção de ferramentas e processo de fabricação: Escolher as ferramentas e processos de fabricação mais adequados com base no volume de produção e na complexidade da peça. Para produção de baixo volume ou prototipagem, processos como impressão 3D ou ferramentas macias podem ser mais econômicos. A produção em alto volume pode se beneficiar de opções de ferramentas mais duráveis, como moldes de aço endurecido.

8. Manutenção e medidas preventivas do molde: Manutenção regular e medidas preventivas ajudam a prolongar a vida útil da ferramenta e reduzir tempo de inatividade inesperado e custos de reparo. Implementar um cronograma de manutenção, limpar o molde após cada ciclo de produção e tratar problemas prontamente pode evitar quebras dispendiosas e estender a vida útil do molde.

9. Colaboração com fornecedores e licitação competitiva: Envolver vários fornecedores de moldes e obter licitações competitivas para garantir que você esteja obtendo o melhor valor pelo seu investimento. Colaborar estreitamente com o fornecedor selecionado para discutir oportunidades de economia de custos, opções de design alternativas e eficiências de fabricação.

Garantia e compromisso Neway para moldes

Com 30 anos de experiência em fabricação, aprendemos que é extremamente importante produzir de acordo com as necessidades dos nossos clientes. A Neway pode personalizar a vida útil do molde de acordo com os requisitos do projeto. Por exemplo, se você precisa produzir apenas 1000 ciclos de molde, a Neway pode personalizar um molde de injeção com uma vida útil de cerca de 1000 ciclos, minimizando o custo inicial. Ao mesmo tempo, para produtos fabricados em massa, a Neway pode garantir manutenção gratuita vitalícia.

Por favor, entre em contato conosco se você tiver um projeto que precise ser avaliado.